1.本实用新型属于废弃油脂加工技术领域,具体涉及一种废弃油脂酶水解前处理系统。

背景技术:

2.目前我国油脂消耗量高达1700万吨,每年要产生250多万吨的废弃食用油脂,通过技术利用废弃食用油脂,将其加以转化为生物柴油,可以实现产值105 亿元,增值可达40亿元。与矿物柴油相比,生物柴油具有环境友好特点,其柴油车尾气中有毒有机物排放量仅为1/10,颗粒物为20%,co2和co排放量仅为10%。随着矿物资源的枯竭,生物才有取代矿物柴油成为一种趋势。

3.生物柴油的制备通常利用“酯交换反应”,即酯与醇、酸/或不同的酯,在酸或碱的催化下生成一个新酯和一个新醇、新酸或新酯,目前常利用脂肪酸与与甲醇发生酯化反应得到所需生物柴油,而在此之前需要进行废弃油脂酶水解反应,即油脂水解为甘油和脂肪酸,脂肪酸再进入后续生产过程。当前废弃油脂酶水解前处理无法与后续脂肪酸催化工况连续接入,并且水解的各副产物难以有效分离并回收利用。

4.因此,本实用新型提供了一种废弃油脂酶水解前处理系统,解决现有废弃油脂酶水解前处理效率低以及各副产物回收利用难的技术问题,采用了一个可连续生产的系统,油脂酶水解反应完成后,可同时进行脂肪酸的干燥和副产物的分离回收。

技术实现要素:

5.本实用新型要解决的技术问题是:提供一种废弃油脂酶水解前处理系统,解决现有废弃油脂酶水解前处理效率低以及各副产物回收利用难的技术问题。

6.为实现上述目的,本实用新型采用的技术方案如下:

7.一种废弃油脂酶水解前处理系统包括油脂缓存罐,水解酶缓存罐,纯水缓存罐,分别从油脂缓存罐、水解酶缓存罐和纯水缓存罐接出用于油脂水解反应的酶水解罐,分别从酶水解罐接出用于产物脂肪酸干燥的喷雾干燥器、以及用于反应混合物分离的三相分离器,分别从三相分离器接出用于收集反应残渣的残渣池、用于收集未反应油脂的油脂罐和用于油水分离的膜分离器,以及分别从膜分离器接出用于收集水酶液的清相收集罐和用于收集甘油的浓相收集罐;喷雾干燥器包括从酶水解罐接出的一级喷雾干燥器、以及从一级喷雾干燥器接出并接入固体脂肪酸反应工况的二级喷雾干燥器。

8.进一步地,酶水解罐包括酶水解罐体,以及设于酶水解罐体上用于循环水解的循环机构;循环机构包括从酶水解罐体底部接出的循环主出液道、以及分别从循环主出液道接出的第一分循环管道和第二分循环管道,第一分循环管道接入至酶水解罐体顶部,第二分循环管道接入至酶水解罐体中部,循环主出液道上设有第一出液阀门,第一分循环管道上设有第一循环泵,第二分循环管道上设有第二循环泵。

9.进一步地,酶水解罐体顶部设有成品字形分布的第一循环进液管、第二循环进液

管和第三循环进液管,第一分循环管道分别与第一循环进液管、第二循环进液管和第三循环进液管连接;第一循环进液管、第二循环进液管和第三循环进液管上分别设有第一进液阀、第二进液阀和第三进液阀。

10.进一步地,酶水解罐体中部设有第四循环进液管、第五循环进液管和第六循环进液管,第二分循环管道分别与第四循环进液管、第五循环进液管和第六循环进液管连接;

11.第四循环进液管、第五循环进液管和第六循环进液管均与酶水解罐体的圆筒形外壳相切分布,第四循环进液管、第五循环进液管和第六循环进液管上分别设有第四进液阀、第五进液阀和第六进液阀。

12.进一步地,酶水解罐体和第二分循环管道之间连接有循环分出液道,酶水解罐体下部设有第一循环出液管、第二循环出液管和第三循环出液管,循环分出液道一端分别与第一循环出液管、第二循环出液管和第三循环出液管连接,另一端接入至第二分循环管道上,循环分出液道与第二分循环管道的接入点位于第二循环泵和循环主出液道之间;

13.第一循环出液管、第二循环出液管和第三循环出液管均与酶水解罐体的圆筒形外壳相切分布,第一循环出液管、第二循环出液管和第三循环出液管上分别设有第二出液阀门、第三出液阀门和第四出液阀门。

14.进一步地,酶水解罐体顶部设有油脂进入口,油脂进入口设有第一输入阀;油脂进入口与油脂缓存罐之间设有油脂输送管,油脂输送管上分别设有第一输送泵和第一输出阀;

15.酶水解罐体顶部设有水解酶液入口,水解酶液入口设有第二输入阀;水解酶液入口与水解酶缓存罐之间设有水解酶输送管,水解酶输送管分别设有第二输送泵和第二输出阀;水解酶液入口与纯水缓存罐之间设有纯水输送管,纯水输送管分别设有第三输送泵和第三输出阀。

16.进一步地,酶水解罐体内设有用于混合油脂与水解酶液混合的旋桨式搅拌器,酶水解罐体上设有用于内部物料情况的视镜,酶水解罐体为双层结构,其夹层内均布设有用于加热内部物料的加热盘管。

17.进一步地,酶水解罐体底部分别通过脂肪酸输送管与一级喷雾干燥器相连、通过反应物输送管与三相分离器相连;脂肪酸输送管上分别设有第四输送泵和蒸汽加热器,反应物输送管上设有第五输送泵。

18.进一步地,还包括真空泵,一级喷雾干燥器顶部通过第一排气管与真空泵连接,二级喷雾干燥器顶部通过第二排气管与真空泵相连,第一排气管上设有第一排气阀,第二排气管山设有第二排气阀;

19.一级喷雾干燥器和二级喷雾干燥器结构相同,其内顶部均设有弧形挡板,其外壁均设有液位计;一级喷雾干燥器底部和二级喷雾干燥器顶部之间连接有一级干燥输送管,一级干燥输送管上设有第六输送泵,二级喷雾干燥器底部和固体脂肪酸反应工况之间连接有二级干燥输送管,二级干燥输送管上设有第七输送泵。

20.与现有技术相比,本实用新型具有以下有益效果:

21.本实用新型结构简单、设计科学合理,使用方便,解决现有废弃油脂酶水解前处理效率低以及各副产物回收利用难的技术问题,采用了一个可连续生产的系统,油脂酶水解反应完成后,可同时进行脂肪酸的干燥和副产物的分离回收。

22.本实用新型包括油脂缓存罐、水解酶缓存罐、纯水缓存罐、酶水解罐、喷雾干燥器、三相分离器、残渣池、膜分离器、清相收集罐以及浓相收集罐,油脂缓存罐内的油脂、水解酶缓存罐内水解酶和纯水缓存罐内纯水按一定比例同时进入酶水解罐内进行水解反应,反应完成后的主产物脂肪酸进入喷雾干燥器内进行两次喷雾干燥得到固体脂肪酸后,再直接进入后续生产工况;在脂肪酸干燥同时,副产物混合物进入三相分离器中分离,得到残渣、油脂、水解酶与甘油的混合物,混合物再经膜分离器分离得到清相的水酶液、以及浓相的甘油,甘油可用于生产丙二醇,增加了企业收入。

附图说明

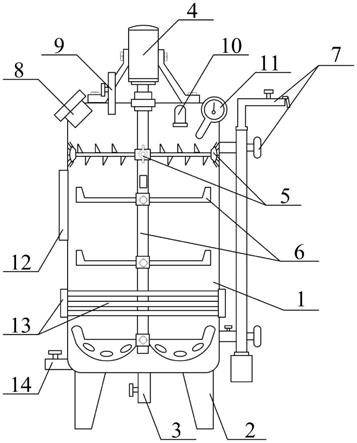

23.图1为本实用新型结构示意图。

24.图2为酶水解罐示意图。

25.图3为酶水解罐俯视图。

26.图4为酶水解罐体截面图。

27.其中,附图标记对应的名称为:

28.1-油脂缓存罐,2-水解酶缓存罐,3-纯水缓存罐,4-酶水解罐,5-三相分离器,6-残渣池,7-油脂罐,8-膜分离器,9-清相收集罐,10-浓相收集罐,11-一级喷雾干燥器,12-二级喷雾干燥器,13-油脂输送管,14-第一输送泵,15-第一输出阀,16-真空泵,17-弧形挡板,18-液位计,19-一级干燥输送管,20-二级干燥输送管,21-水解酶输送管,22-第二输送泵,23-第二输出阀,30-固体脂肪酸反应工况,31-纯水输送管,32-第三输送泵,33-第三输出阀,40-脂肪酸输送管, 41-酶水解罐体,42-循环主出液道,43-第一分循环管道,44-第二分循环管道,45-第一出液阀门,46-第一循环进液管,47-第二循环进液管,48-第三循环进液管,49-第一循环泵,50-反应物输送管,111-第一排气管,112-第一排气阀,121

‑ꢀ

第二排气管,122-第二排气阀,191-第六输送泵,201-第七输送泵,401-第四输送泵,402-蒸汽加热器,410-第二循环泵,411-第一进液阀,412-第二进液阀, 413-第三进液阀,414-第四循环进液管,415-第五循环进液管,416-第六循环进液管,417-第四进液阀,418-第五进液阀,419-第六进液阀,420-循环分出液道, 421-第一循环出液管,422-第二循环出液管,423-第三循环出液管,424-第二出液阀门,425-第三出液阀门,426-第四出液阀门,427-油脂进入,428-第一输入阀,429-水解酶液入口,430-第二输入阀,431-旋桨式搅拌器,432-视镜,433

‑ꢀ

加热盘管,501-第五输送泵。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进一步详细说明。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此其不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;当然的,还可以是机械连接,也可以是电连接;另外的,还可以是直接相连,也可以是通过中间媒介间接相连,或者可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

32.如图1-4所示,本实用新型提供的提供了一种废弃油脂酶水解前处理系统,结构简单、设计科学合理,使用方便,解决了现有废弃油脂酶水解前处理效率低以及各副产物回收利用难的技术问题,采用了一个可连续生产的系统,油脂酶水解反应完成后,可同时进行脂肪酸的干燥和副产物的分离回收。

33.本实用新型包括油脂缓存罐1、水解酶缓存罐2、纯水缓存罐3、酶水解罐 4、喷雾干燥器、三相分离器5、残渣池6、油脂罐7、膜分离器8、清相收集罐 9和浓相收集罐10,喷雾干燥器包括依次串联的一级喷雾干燥器11和二级喷雾干燥器12。油脂缓存罐1的油脂、水解酶缓存罐2内水解酶和纯水缓存罐3内纯水按一定比例同时进入酶水解罐4内进行水解反应,反应完成后的主产物脂肪酸进入喷雾干燥器内进行两次喷雾干燥得到固体脂肪酸后,再直接进入后续生产工况;在脂肪酸干燥同时,副产物混合物进入三相分离器5中分离,得到残渣、油脂、水解酶与甘油的混合物,混合物再经膜分离器8分离得到清相的水酶液、以及浓相的甘油,甘油可用于生产丙二醇,增加了企业收入。

34.本实用新型酶水解罐4包括酶水解罐体41,以及设于酶水解罐体41上用于循环水解的循环机构;循环机构包括循环主出液道42、第一分循环管道43和第二分循环管道44。其中循环主出液道42从酶水解罐体41底部接出,第一分循环管道43从循环主出液道42接出并接入至酶水解罐体41顶部,第二分循环管道44从循环主出液道42接出并接入至酶水解罐体41中部,第一分循环管道43 和第二分循环管道44可使酶水解罐体内的物料竖直方向进行循坏混合,增大了油脂与水解酶液的接触与混合反应,使工业大规模水解的反应效率得到了极大提升。所述循环主出液道42上设有第一出液阀门45,第一出液阀门45可控制酶水解罐体41底部的物料流出并分别通向第一分循环管道43和第二分循环管道44,依次实现不同循坏。

35.本实用新型第一分循环管道43从循环主出液道42接出,第一分循环管道 43上设有第一循环泵49,第一循环泵49能够将底部物料泵入酶水解罐体41顶部。酶水解罐体41顶部设有成品字形分布的第一循环进液管46、第二循环进液管47和第三循环进液管48,第一分循环管道43分别与第一循环进液管46、第二循环进液管47和第三循环进液管48连接,第一循环进液管46、第二循环进液管47和第三循环进液管48减缓了循环进液的压力,同时其品字形分布可有效增加循环进液的均匀性。第一循环进液管46、第二循环进液管47和第三循环进液管48上分别设有第一进液阀411、第二进液阀412和第三进液阀413,可根据循坏流量大小合理调节不同进液阀的开闭,实现最合理的循环水解。

36.本实用新型第二分循环管道44从循环主出液道42接出,第二分循环管道 44上设有第二循环泵410,第二循环泵410能够将底部物料泵入酶水解罐体41 中部。酶水解罐体41中部设有第四循环进液管414、第五循环进液管415和第六循环进液管416,第二分循环管道44分别与第四循环进液管414、第五循环进液管415和第六循环进液管416连接,第四循环进

液管414、第五循环进液管 415和第六循环进液管416均与酶水解罐体41的圆筒形外壳相切分布,所述相切分布保证了物料进入的均匀稳定性。第四循环进液管414、第五循环进液管 415和第六循环进液管416上分别设有第四进液阀417、第五进液阀418和第六进液阀419,可通过不同进液阀控制循环开闭,一方面适应不同液体流量的循环,另一方面保证了进液的均一性。

37.本实用新型酶水解罐体41和第二分循环管道44之间连接有循环分出液道420,酶水解罐体41下部设有第一循环出液管421、第二循环出液管422和第三循环出液管423,循环分出液道420一端分别与第一循环出液管421、第二循环出液管422和第三循环出液管423连接,另一端接入至第二分循环管道44上,酶水解罐体41下部物料分别由第一循环出液管421、第二循环出液管422和第三循环出液管423进入循环分出液道420,再经第二分循环管道44并由第二循环泵410泵入酶水解罐体41中部,实现水平方向上的循环水解。第一循环出液管421、第二循环出液管422和第三循环出液管423均与酶水解罐体41的圆筒形外壳相切分布,所述相切分布保证了物料出液的均匀稳定性。第一循环出液管421、第二循环出液管422和第三循环出液管423上分别设有第二出液阀门 424、第三出液阀门425和第四出液阀门426,各阀门可根据实际水解量开闭,依次实现最合理的水平循环水解。

38.本实用新型酶水解罐体41顶部设有油脂进入口427,油脂进入口427设有第一输入阀428,油脂进入口427与油脂缓存罐1之间设有油脂输送管13,油脂输送管13上分别设有第一输送泵14和第一输出阀15。酶水解罐体41顶部设有水解酶液入口429,水解酶液入口429设有第二输入阀430,水解酶液入口429 与水解酶缓存罐2之间设有水解酶输送管21,水解酶输送管21分别设有第二输送泵22和第二输出阀23;水解酶液入口429与纯水缓存罐3之间设有纯水输送管31,纯水输送管31分别设有第三输送泵32和第三输出阀33。由于油脂、水、水解酶三者不相溶,需在反应前由不同缓存罐输送至酶水解罐体41内,其中油脂和水的体积比为6:4,水解酶的质量为油脂重量的5%。

39.本实用新型酶水解罐体41顶部设有旋桨式搅拌器431,酶水解罐体41上设有视镜432,油脂、水和水解酶的三者混合液在旋桨式搅拌器431的作用下,持续搅拌混合反应。旋桨式搅拌器431的桨叶大小和数量根据酶水解罐体41的大小及水解混合液容量设定。视镜432可通过焊接、螺栓连接或夹紧装设于酶水解罐体41上,用于检测内部物料的反应状态以及酶水解罐体41内的液位高度,便于水解反应的监测。酶水解罐体41为双层结构,其夹层内均布设有用于加热内部物料的加热盘管433,加热盘管433内由下至上动态流动有70℃的热水,为内部水解混合液提供适宜的水解温度,加热盘管433与锅炉系统循环连接。酶水解罐体41内水解反应条件为水解压力常压、水解温度55℃、水解时间48 小时。

40.本实用新型的油脂在各循环管道持续不断进行来回循环水解,得到了主产物脂肪酸以及副产物混合物,其中主产物脂肪酸通过脂肪酸输送管40输送至干燥段的喷雾干燥器内,而副产物混合物经反应物输送管50输送至副产物分离段的三相分离器5内,由此同时进行主产物的干燥与副产物的回收。其中副产物混合物在三相分离器5内分离得到残渣、未参与反应而剩余的少量油脂、以及水-酶-甘油混合液,残渣集中至残渣池6,油脂收集到油脂罐7,而水-酶-甘油混合液在经膜分离器8分离过滤后,得到水-酶混合液和甘油,水-酶混合液集中于清相收集罐9内,甘油集中于浓相收集罐10内,再进一步浓缩提纯。甘油作为油脂水解的副产物,可以用于生产丙二醇,丙二醇的附加值较高,可以为企业带来利润。

41.本实用新型的主产物脂肪酸则进入喷雾干燥器进行干燥固化,在喷雾干燥前,脂肪酸需脂肪酸输送管40上的蒸汽加热器402进行预热,同时脂肪酸输送管40上的第四输送泵401对其加压至0.4mpa。加压并预热的脂肪酸随即进行喷雾干燥,喷雾干燥为两次,依次为一级喷雾干燥和二级喷雾干燥,以充分去除脂肪酸内的水分,一级喷雾干燥器11和二级喷雾干燥器12内的压力均为

ꢀ‑

0.088mpa,温度为120℃。脂肪酸依次由脂肪酸输送管40进入一级喷雾干燥器 11内进行一级干燥,再由一级干燥输送管19输送至二级喷雾干燥器12内进行二级干燥,得到粉状或颗粒状的固体脂肪酸,最后由二级干燥输送管20输送至固体脂肪酸反应工况30内进行催化反应,用于连接酶水解和固体脂肪酸催化的持续反应。

42.本实用新型还包括真空泵16,一级喷雾干燥器11顶部通过第一排气管111 与真空泵16连接,二级喷雾干燥器12顶部通过第二排气管121与真空泵16相连,第一排气管111上设有第一排气阀112,第二排气管121山设有第二排气阀 122。所述一级喷雾干燥器11和二级喷雾干燥器12结构相同,脂肪酸在喷雾干燥器的干燥室内雾化后,再与干燥室内的热空气接触中,其内部的水分迅速汽化,由真空泵16作用经排气管排出。同时,一级喷雾干燥器11和二级喷雾干燥器12顶部均设有的弧形挡板17可避免脂肪酸从顶部排出;一级喷雾干燥器 11和二级喷雾干燥器12外壁均设有的液位计18便于观察内部脂肪酸的干燥情况。

43.本实用新型所用三相分离器5、膜分离器8、喷雾干燥器、各输送泵、真空泵16、液位计18、各阀门、旋桨式搅拌器431、视镜432、加热盘管433和蒸汽加热器402均为现有已知设备,并且均可在市场上直接购买使用,其结构以及控制原理均为现有已知技术,因此,关于三相分离器5、膜分离器8、喷雾干燥器、各输送泵、真空泵16、液位计18、各阀门、旋桨式搅拌器431、视镜432、加热盘管433和蒸汽加热器402的结构以及控制原理在此不赘述。

44.最后应说明的是:以上各实施例仅仅为本实用新型的较优实施例用以说明本实用新型的技术方案,而非对其限制,当然更不是限制本实用新型的专利范围;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围;也就是说,但凡在本实用新型的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本实用新型一致的,均应当包含在本实用新型的保护范围之内;另外,将本实用新型的技术方案直接或间接的运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。