1.本发明涉及一种塑木复合材料,特别是涉及一种耐腐蚀抗静电塑木复合材料及其制备方法。属于复合材料和新型化学建材技术领域。

背景技术:

2.近年来,随着人们环境保护意识的增强,原料来源广泛、环境友好、可再生、可循环使用的塑木复合材料越来越受到人们的重视。它是以废旧塑料、植物纤维粉等为原料加工制作的一种用途广泛的复合材料。它具有同木材相类似的加工性能,可锯、可钉、可刨,通过加入不同的助剂,可改变塑木材料的密度等特性。同时,塑木复合材料具有木材的外观、比塑料制品高的硬度、材料均质、尺寸较木材稳定、不易产生裂纹、且无木材节疤、斜纹等特点;它具有热塑性塑料的加工性,生产过程中对设备磨损小;不需利用有毒化学物质进行处理,不含甲醛;废弃后可重复使用和回收再利用,有利于环保等诸多优点。目前已广泛应用于市政工程、园林绿化、包装运输、装饰装修等领域。但对于一些特殊的应用场合,比如一些化工单位,其所用的材料需具有耐腐蚀抗静电的要求,普通的塑木材料不能很好地满足这些要求。因而,发明一种耐腐蚀抗静电塑木复合材料,十分必要。

技术实现要素:

3.本发明就是针对上述目的提供一种耐腐蚀抗静电塑木复合材料及其制备方法,该材料除具有一般塑木复合材料可重复加工使用、易成型加工等特点外,更具有防腐、抗静电等特点。

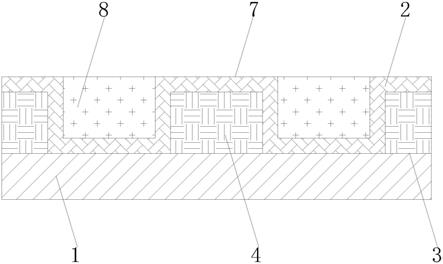

4.一种耐腐蚀抗静电塑木复合材料由塑木上结构层、上层钢丝网、金属-聚合物互穿复合板、下层钢丝网及塑木下结构层构成;下层钢丝网位于金属-聚合物互穿复合板和塑木下结构层之间;金属-聚合物互穿复合板位于上层钢丝网和下层钢丝网之间;上层钢丝网位于塑木上结构层和金属-聚合物互穿复合板之间。

5.所述的塑木上结构层由高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯混合后压制而成。

6.所述的上层钢丝网网孔密度为20000-40000个/m2,钢丝直径0.5-0.9mm。

7.所述的金属-聚合物互穿复合板由处理镀锌钢板和扁平胶块复合而成,处理镀锌钢板位于上、下扁平胶块之间。

8.所述的下层钢丝网网孔密度为20000-40000个/m2,钢丝直径0.5-0.9mm。

9.所述的塑木下结构层由高密度聚乙烯、木粉、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯混合后压制而成。

10.所述的热固性粉料,其粒径为80-160目。

11.所述的木粉,其粒径为40-120目。

12.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

13.(1)使用钻床对镀锌钢板进行钻孔,孔径5-7mm,相邻两孔间隔20-40mm,镀锌钢板

相邻两孔间的上、下表面均加工10-30μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入10-20g/l氢氧化钠与20-30g/l碳酸钠形成的混合液中,在60-70℃水浴加热3-7min,冲洗干燥;再将其放入200-300g/l硝酸水溶液中,在室温下浸泡2-10min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在65-75℃下浸泡8-12min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积5-9%的三乙醇胺,30-40℃下处理8-10h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积3-7%的聚甲氧基氢硅氧烷和0.8-1.2%的三乙胺,50-60℃反应10-20h,得到处理镀锌钢板;所述镀锌钢板,其镀锌层厚度为60-80μm;

14.(2)将木粉浸泡在40-80g/l的高锰酸钾溶液中,50-70℃下浸泡18-24h,取出,烘干,得到改性木粉;按重量比100∶20-30∶1-2∶1-3∶0.8-1.6分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至45-55℃,分批加入改性木粉,同时滴加改性木粉重量3-5%的过氧化氢,直至改性木粉添加完毕,然后在40-80℃下混炼反应4-8h,得到木粉改性天然橡胶;

15.(3)按照重量比100∶1.2-2.6∶4-8∶4-8∶0.8-1.6∶12-20∶20-26∶12-16∶1.6-2.6∶10-14∶0.9-1.3分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

16.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在10-20mpa下压制20-30min,取出,得到金属-聚合物互穿复合板;

17.(5)按重量比100∶15-25∶0.8-1.2∶0.8-1.2分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料;

18.(6)按重量比100∶100-160∶10-30∶2-4∶3-7分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

19.(7)按重量比100∶60-80∶30-40∶30-50∶3-5∶3-7分别称取高密度聚乙烯、木粉、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

20.(8)在模具型腔底部铺放10-20mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网、金属-聚合物互穿复合板、上层钢丝网和20-40mm厚的塑木上混合料,合模,在20-40mpa、170-180℃下热压40-60min,然后将模具自然降至室温后卸压,开模,即可。

21.本发明一种耐腐蚀抗静电塑木复合材料在生产过程中,前期完成各部分的准备工作,后期在热和压力双重作用下,同时完成塑木结构层的制作及橡胶的硫化交联,并实现了交联橡胶与塑木结构层之间的结构互穿,该互穿结构中尚有钢丝网的增强,另外,在压制过程中,上、下胶块层通过挤压穿过处理镀锌钢板上小孔并填满处理镀锌钢板上、下表面上的矩形凹槽,从而实现橡胶层与处理镀锌钢板的结构互穿,最终得到整个塑木材料中各层之间交错互穿,形成牢固稳定的结构。另外,该塑木材料在制作塑木上混合料时,使用热固性粉料替代木粉,改善了填料自身的耐腐蚀性能;在制作下混合料时,使用氧化钙代替一般的无机填料,利用氧化钙的杀菌性,改善了塑木下结构层的耐腐蚀性能。因而,和传统的塑木材料相比,本发明的耐腐蚀性能及抗静电性能更加优良。

具体实施方式

22.以下采用实施例具体说明本发明的一种耐腐蚀抗静电塑木复合材料及其制备方法。

23.一种耐腐蚀抗静电塑木复合材料由塑木上结构层、上层钢丝网、金属-聚合物互穿复合板、下层钢丝网及塑木下结构层构成;下层钢丝网位于金属-聚合物互穿复合板和塑木下结构层之间;金属-聚合物互穿复合板位于上层钢丝网和下层钢丝网之间;上层钢丝网位于塑木上结构层和金属-聚合物互穿复合板之间。

24.实施例1:

25.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

26.(1)使用钻床对镀锌钢板(镀锌层厚度为70μm)进行钻孔,孔径6mm,相邻两孔间隔30mm,镀锌钢板相邻两孔间的上、下表面均加工20μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入15g/l氢氧化钠与25g/l碳酸钠形成的混合液中,在65℃水浴加热5min,冲洗干燥;再将其放入250g/l硝酸水溶液中,在室温下浸泡6min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在70℃下浸泡10min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积7%的三乙醇胺,35℃下处理9h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积5%的聚甲氧基氢硅氧烷和1%的三乙胺,55℃反应15h,得到处理镀锌钢板;

27.(2)将木粉浸泡在60g/l的高锰酸钾溶液中,60℃下浸泡21h,取出,烘干,得到改性木粉;按重量比100∶25∶1.5∶2∶1.2分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至50℃,分批加入改性木粉,同时滴加改性木粉重量4%的过氧化氢,直至改性木粉添加完毕,然后在60℃下混炼反应6h,得到木粉改性天然橡胶;

28.(3)按照重量比100∶1.9∶6∶6∶1.2∶16∶23∶14∶2.1∶12∶1.1分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

29.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在15mpa下压制25min,取出,得到金属-聚合物互穿复合板;

30.(5)按重量比100∶20∶1∶1分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为120目);

31.(6)按重量比100∶130∶20∶3∶5分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

32.(7)按重量比100∶70∶35∶40∶4∶5分别称取高密度聚乙烯、木粉(粒径为80目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

33.(8)在模具型腔底部铺放15mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为30000个/m2,钢丝直径0.7mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为30000个/m2,钢丝直径0.7mm)和30mm厚的塑木上混合料,合模,在30mpa、175℃下热压50min,然后将模具自然降至室温后卸压,开模,即可。

34.实施例2:

35.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

36.(1)使用钻床对镀锌钢板(镀锌层厚度为60μm)进行钻孔,孔径5mm,相邻两孔间隔20mm,镀锌钢板相邻两孔间的上、下表面均加工10μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入10g/l氢氧化钠与20g/l碳酸钠形成的混合液中,在60℃水浴加热3min,冲洗干燥;再将其放入200g/l硝酸水溶液中,在室温下浸泡2min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在65℃下浸泡8min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积5%的三乙醇胺,30℃下处理8h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积3%的聚甲氧基氢硅氧烷和0.8%的三乙胺,50℃反应10h,得到处理镀锌钢板;

37.(2)将木粉浸泡在40g/l的高锰酸钾溶液中,50℃下浸泡18h,取出,烘干,得到改性木粉;按重量比100∶20∶1∶1∶0.8分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至45℃,分批加入改性木粉,同时滴加改性木粉重量3%的过氧化氢,直至改性木粉添加完毕,然后在40℃下混炼反应4h,得到木粉改性天然橡胶;

38.(3)按照重量比100∶1.2∶4∶4∶0.8∶12∶20∶12∶1.6∶10∶0.9分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

39.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在10mpa下压制20min,取出,得到金属-聚合物互穿复合板;

40.(5)按重量比100∶15∶0.8∶0.8分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为80目);

41.(6)按重量比100∶100∶10∶2∶3分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

42.(7)按重量比100∶60∶30∶30∶3∶3分别称取高密度聚乙烯、木粉(粒径为40目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

43.(8)在模具型腔底部铺放10mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为20000个/m2,钢丝直径0.5mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为20000个/m2,钢丝直径0.5mm)和20mm厚的塑木上混合料,合模,在20mpa、170℃下热压40min,然后将模具自然降至室温后卸压,开模,即可。

44.实施例3:

45.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

46.(1)使用钻床对镀锌钢板(镀锌层厚度为80μm)进行钻孔,孔径7mm,相邻两孔间隔40mm,镀锌钢板相邻两孔间的上、下表面均加工30μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入20g/l氢氧化钠与30g/l碳酸钠形成的混合液中,在70℃水浴加热7min,冲洗干燥;再将其放入300g/l硝酸水溶液中,在室温下浸泡10min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在75℃下浸泡12min,

取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积9%的三乙醇胺,40℃下处理10h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积7%的聚甲氧基氢硅氧烷和1.2%的三乙胺,60℃反应20h,得到处理镀锌钢板;

47.(2)将木粉浸泡在80g/l的高锰酸钾溶液中,70℃下浸泡24h,取出,烘干,得到改性木粉;按重量比100∶30∶2∶3∶1.6分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至55℃,分批加入改性木粉,同时滴加改性木粉重量5%的过氧化氢,直至改性木粉添加完毕,然后在80℃下混炼反应8h,得到木粉改性天然橡胶;

48.(3)按照重量比100∶2.6∶8∶8∶1.6∶20∶26∶16∶2.6∶14∶1.3分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

49.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在20mpa下压制30min,取出,得到金属-聚合物互穿复合板;

50.(5)按重量比100∶25∶1.2∶1.2分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为160目);

51.(6)按重量比100∶160∶30∶4∶7分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

52.(7)按重量比100∶80∶40∶50∶5∶7分别称取高密度聚乙烯、木粉(粒径为120目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

53.(8)在模具型腔底部铺放20mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为40000个/m2,钢丝直径0.9mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为40000个/m2,钢丝直径0.9mm)和40mm厚的塑木上混合料,合模,在40mpa、180℃下热压60min,然后将模具自然降至室温后卸压,开模,即可。

54.实施例4:

55.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

56.(1)使用钻床对镀锌钢板(镀锌层厚度为60μm)进行钻孔,孔径6mm,相邻两孔间隔40mm,镀锌钢板相邻两孔间的上、下表面均加工10μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入15g/l氢氧化钠与30g/l碳酸钠形成的混合液中,在60℃水浴加热5min,冲洗干燥;再将其放入300g/l硝酸水溶液中,在室温下浸泡2min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在70℃下浸泡12min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积5%的三乙醇胺,35℃下处理10h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积3%的聚甲氧基氢硅氧烷和1%的三乙胺,60℃反应10h,得到处理镀锌钢板;

57.(2)将木粉浸泡在60g/l的高锰酸钾溶液中,70℃下浸泡18h,取出,烘干,得到改性木粉;按重量比100∶25∶2∶1∶1.2分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至55℃,分批加入改性木粉,同时滴加改性木粉重量3%的过氧化氢,直至改性木粉添加完毕,然后在60℃下混炼反应8h,得

到木粉改性天然橡胶;

58.(3)按照重量比100∶1.2∶6∶8∶0.8∶16∶26∶12∶2.1∶14∶0.9分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

59.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在15mpa下压制30min,取出,得到金属-聚合物互穿复合板;

60.(5)按重量比100∶15∶1∶1.2分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为80目);

61.(6)按重量比100∶130∶30∶2∶5分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

62.(7)按重量比100∶80∶30∶40∶5∶3分别称取高密度聚乙烯、木粉(粒径为80目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

63.(8)在模具型腔底部铺放20mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为20000个/m2,钢丝直径0.7mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为40000个/m2,钢丝直径0.5mm)和30mm厚的塑木上混合料,合模,在40mpa、170℃下热压50min,然后将模具自然降至室温后卸压,开模,即可。

64.实施例5:

65.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

66.(1)使用钻床对镀锌钢板(镀锌层厚度为70μm)进行钻孔,孔径7mm,相邻两孔间隔20mm,镀锌钢板相邻两孔间的上、下表面均加工20μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入20g/l氢氧化钠与20g/l碳酸钠形成的混合液中,在65℃水浴加热7min,冲洗干燥;再将其放入200g/l硝酸水溶液中,在室温下浸泡6min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在75℃下浸泡8min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积7%的三乙醇胺,40℃下处理8h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积5%的聚甲氧基氢硅氧烷和1.2%的三乙胺,50℃反应15h,得到处理镀锌钢板;

67.(2)将木粉浸泡在80g/l的高锰酸钾溶液中,50℃下浸泡21h,取出,烘干,得到改性木粉;按重量比100∶30∶1∶2∶1.6分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至45℃,分批加入改性木粉,同时滴加改性木粉重量4%的过氧化氢,直至改性木粉添加完毕,然后在80℃下混炼反应4h,得到木粉改性天然橡胶;

68.(3)按照重量比100∶1.9∶8∶4∶1.2∶20∶20∶14∶2.6∶10∶1.1分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

69.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在20mpa下压制20min,取出,得到金属-聚合物互穿复合板;

70.(5)按重量比100∶20∶1.2∶0.8分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为120目);

71.(6)按重量比100∶160∶10∶3∶7分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

72.(7)按重量比100∶60∶35∶50∶3∶5分别称取高密度聚乙烯、木粉(粒径为120目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

73.(8)在模具型腔底部铺放10mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为30000个/m2,钢丝直径0.9mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为20000个/m2,钢丝直径0.7mm)和40mm厚的塑木上混合料,合模,在20mpa、175℃下热压60min,然后将模具自然降至室温后卸压,开模,即可。

74.实施例6:

75.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

76.(1)使用钻床对镀锌钢板(镀锌层厚度为80μm)进行钻孔,孔径5mm,相邻两孔间隔30mm,镀锌钢板相邻两孔间的上、下表面均加工30μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入10g/l氢氧化钠与25g/l碳酸钠形成的混合液中,在70℃水浴加热3min,冲洗干燥;再将其放入250g/l硝酸水溶液中,在室温下浸泡10min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在65℃下浸泡10min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积9%的三乙醇胺,30℃下处理9h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积7%的聚甲氧基氢硅氧烷和0.8%的三乙胺,55℃反应20h,得到处理镀锌钢板;

77.(2)将木粉浸泡在40g/l的高锰酸钾溶液中,60℃下浸泡24h,取出,烘干,得到改性木粉;按重量比100∶20∶1.5∶3∶0.8分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至50℃,分批加入改性木粉,同时滴加改性木粉重量5%的过氧化氢,直至改性木粉添加完毕,然后在40℃下混炼反应6h,得到木粉改性天然橡胶;

78.(3)按照重量比100∶2.6∶4∶6∶1.6∶12∶23∶16∶1.6∶12∶1.3分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

79.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在10mpa下压制25min,取出,得到金属-聚合物互穿复合板;

80.(5)按重量比100∶25∶0.8∶1分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为160目);

81.(6)按重量比100∶100∶20∶4∶3分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

82.(7)按重量比100∶70∶40∶30∶4∶7分别称取高密度聚乙烯、木粉(粒径为40目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

83.(8)在模具型腔底部铺放15mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为40000个/m2,钢丝直径0.5mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为30000个/m2,钢丝直径0.9mm)和20mm厚的塑木上混合料,合模,在30mpa、180℃下热压40min,然后将模具自然降至室温后卸压,开模,即可。

84.实施例7:

85.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

86.(1)使用钻床对镀锌钢板(镀锌层厚度为60μm)进行钻孔,孔径5mm,相邻两孔间隔20mm,镀锌钢板相邻两孔间的上、下表面均加工10μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入10g/l氢氧化钠与20g/l碳酸钠形成的混合液中,在60℃水浴加热3min,冲洗干燥;再将其放入200g/l硝酸水溶液中,在室温下浸泡2min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在65℃下浸泡8min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积5%的三乙醇胺,30℃下处理8h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积3%的聚甲氧基氢硅氧烷和0.8%的三乙胺,50℃反应10h,得到处理镀锌钢板;

87.(2)将木粉浸泡在60g/l的高锰酸钾溶液中,60℃下浸泡21h,取出,烘干,得到改性木粉;按重量比100∶25∶1.5∶2∶1.2分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至50℃,分批加入改性木粉,同时滴加改性木粉重量4%的过氧化氢,直至改性木粉添加完毕,然后在60℃下混炼反应6h,得到木粉改性天然橡胶;

88.(3)按照重量比100∶2.6∶8∶8∶1.6∶20∶26∶16∶2.6∶14∶1.3分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

89.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在15mpa下压制25min,取出,得到金属-聚合物互穿复合板;

90.(5)按重量比100∶25∶1.2∶1.2分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为160目);

91.(6)按重量比100∶100∶10∶2∶3分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

92.(7)按重量比100∶80∶40∶50∶5∶7分别称取高密度聚乙烯、木粉(粒径为120目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

93.(8)在模具型腔底部铺放10mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为20000个/m2,钢丝直径0.5mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为20000个/m2,钢丝直径0.5mm)和20mm厚的塑木上混合料,合模,在20mpa、170℃下热压40min,然后将模具自然降至室温后卸压,开模,即可。

94.实施例8:

95.一种耐腐蚀抗静电塑木复合材料的制备方法,其包括以下步骤:

96.(1)使用钻床对镀锌钢板(镀锌层厚度为75μm)进行钻孔,孔径5.7mm,相邻两孔间

隔26mm,镀锌钢板相邻两孔间的上、下表面均加工16μm深的矩形凹槽,凹槽两端分别和相邻两孔相连;将加工后的镀锌钢板浸入16g/l氢氧化钠与26g/l碳酸钠形成的混合液中,在66℃水浴加热6min,冲洗干燥;再将其放入240g/l硝酸水溶液中,在室温下浸泡4min,用水冲洗,随后浸入重量百分比为48%水、37%硫酸和15%硫酸铁的溶液中,在68℃下浸泡9min,取出,清水冲洗,干燥后,浸没在乙醇中,接着加入体积为乙醇体积6%的三乙醇胺,36℃下处理8.5h,结束后过滤,干燥,再将镀锌钢板浸没在丙酮中,加入丙酮体积4%的聚甲氧基氢硅氧烷和0.9%的三乙胺,59℃反应19h,得到处理镀锌钢板;

97.(2)将木粉浸泡在70g/l的高锰酸钾溶液中,57℃下浸泡20h,取出,烘干,得到改性木粉;按重量比100∶22∶1.2∶1.3∶0.9分别称取天然橡胶、改性木粉、月桂酸钾、硫酸铜和水合肼,将天然橡胶、月桂酸钾、硫酸铜和水合肼混合均匀后,升温至49℃,分批加入改性木粉,同时滴加改性木粉重量3.5%的过氧化氢,直至改性木粉添加完毕,然后在48℃下混炼反应4-8h,得到木粉改性天然橡胶;

98.(3)按照重量比100∶1.8∶7∶7∶0.9∶19∶22∶13∶1.8∶11∶1.2分别称取木粉改性天然橡胶、硫磺、氧化锌、硬脂酸、促进剂d、促进剂cz、炭黑、邻苯二甲酸二丁酯、防老剂rd、4,4

’‑

氧代双苯磺酰肼和聚苯胺,混炼均匀,压制成扁平胶块;

99.(4)取一张扁平胶块,平放在模具中,然后在其表面铺上处理镀锌钢板,再在处理镀锌钢板上面平铺另一张扁平胶块,合模,在12mpa下压制22min,取出,得到金属-聚合物互穿复合板;

100.(5)按重量比100∶17∶0.9∶0.9分别称取不饱和聚酯树脂、木粉、环烷酸钴和过氧化甲乙酮,混合均匀后,固化,得到热固性塑木材料,然后将固化后的热固性塑木材料粉碎成热固性粉料(粒径为100目);

101.(6)按重量比100∶110∶11∶2.4∶6分别称取高密度聚乙烯、热固性粉料、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木上混合料;

102.(7)按重量比100∶66∶36∶36∶3.5∶4分别称取高密度聚乙烯、木粉(粒径为100目)、氧化钙、马来酸酐接枝聚乙烯、聚苯胺和氯化聚乙烯,混合均匀,得到塑木下混合料;

103.(8)在模具型腔底部铺放14mm厚的塑木下混合料,然后自下而上依次摆放下层钢丝网(网孔密度为24000个/m2,钢丝直径0.6mm)、金属-聚合物互穿复合板、上层钢丝网(网孔密度为26000个/m2,钢丝直径0.8mm)和28mm厚的塑木上混合料,合模,在28mpa、178℃下热压48min,然后将模具自然降至室温后卸压,开模,即可。

104.下面通过检查说明实施例1的效果:

105.经检测,表面电阻率为3.2

×

108ω;在自来水、生理盐水、10%naoh溶液及10%盐酸溶液中浸泡3个月后,外观颜色基本不变,静曲强度保持率分别为:101.27%、99.32%、94.25%和97.01%;静曲模量保持率为:96.12%、94.55%、93.12%和97.02%。

106.对比样1,按照实施例1中的塑木上混合料配比制作塑木材料,同时将其中的热固性粉料替换成木粉,所得试样表面电阻率为5.7

×

10

11

ω;在自来水、生理盐水、10%naoh溶液及10%盐酸溶液中浸泡3个月后,外观颜色变暗,静曲强度保持率分别为:93.88%、92.15%、90.02%和93.33%;静曲模量保持率为:92.58%、92.65%、90.31%和91.04%。

107.对比样2,按照实施例1中的塑木下混合料配比制作塑木材料,同时将其中的氧化钙替换成碳酸钙,所得试样表面电阻率为8.6

×

10

10

ω;在自来水、生理盐水、10%naoh溶液

及10%盐酸溶液中浸泡3个月后,外观颜色变暗,静曲强度保持率分别为:98.27%、93.86%、92.02%和96.15%;静曲模量保持率为:92.35%、94.08%、88.12%和95.67%。

108.测试结果表明:实施例1的性能参数均优于对比样(传统塑木材料),具有更优的防腐和抗静电性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。