1.本实用新型涉及轮胎生产技术领域,具体是一种提升老化耐久的轮胎。

背景技术:

2.现有技术中的轮胎在特殊的天气环境以及运行状态下使用,会加速轮胎的老化。通过室内老化耐久的模拟测试可以预测轮胎的抗老化能力,为安全使用提供保障。常规设计的轮胎可顺利通过常规法规耐久要求,但对于更为严苛的老化耐久极易容易产生失效。最为常见的失效模式有胎肩裂口、脱层,胎冠脱层,胎圈裂口、脱层、以及爆胎等。

3.现有专利公告号为cn 107415591 b的一种提升耐久力性能的充气子午线轮胎,通过增加带束层边胶、正包结构以及胎侧粘合性补强胶条结构,同时限定各部件的尺寸和相对位置来提升轮胎的耐久力性能。

4.但上述轮胎增加带束层边胶能防止应力集中,但内衬层没有变化,易导致爆胎情况,且正包结构以及胎侧粘合性补强胶条结构的尺寸还需优化提高。针对以上问题,现在提出一种提升老化耐久的轮胎。

技术实现要素:

5.本实用新型的目的在于提供一种提升老化耐久的轮胎,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种提升老化耐久的轮胎,包括轮胎结构,所述轮胎结构包括内衬层、带束层、胎侧、胎圈钢丝和填充胶料;

8.所述带束层包括第一带束层和第二带束层,所述第一带束层和第二带束层水平宽度差值为δ1,所述第一带束层和第二带束层顶部且靠近胎侧的一端分别连接有第一补强胶料和第二补强胶料;

9.所述第一补强胶料和第二补强胶料宽度分别为w11和w21,厚度分别为t1和t2;

10.所述内衬层内部设有a区域,所述内衬层在a区域的厚度为t3,所述内衬层末端点同胎圈钢丝中心的轴向距离差为δ2;

11.所述胎侧靠近胎圈钢丝一端外侧连接有增强材料,所述增强材料与胎侧在复合处a点的位置的厚度为t4,所述a点与胎踵线径向距离差距为δ3,所述增强材料末端点同胎圈钢丝中心的径向距离差为δ4,并沿周向形成。

12.优选的,所述第一带束层宽度为w1,所述第二带束层宽度为w2,所述δ1=w1-w2,所述δ1在0mm~40mm范围内。

13.优选的,所述第一补强胶料和第二补强胶料在硫化状态下,宽度w11在10mm~40mm范围内,厚度t1在0.1mm~1.5mm范围内;w21在0mm~30mm范围内,厚度t2在0.1mm~1.5mm范围内。

14.优选的,所述内衬层的胶料使用含有40%~100%的卤化(氯化、溴化)丁基橡胶。

15.优选的,所述内衬层在硫化状态下,t3在0.5mm~2.5mm范围内,所述δ2在-5mm~ 10mm范围内。

16.优选的,硫化状态下,所述t4在2.5mm~7mm范围内,所述δ3在10mm~40mm范围内,所述δ4在-5mm~ 15mm范围内。

17.优选的,所述轮胎结构还包括胎冠和至少一个胎体增强件,所述胎冠包括胎面橡胶层和胎冠增强件,所述胎冠增强件由尼龙纤维沿轮胎周向形成,所述胎侧从胎圈径向向外延伸至胎冠,所述胎体增强件通过围绕在环形钢丝增强结构上从而锚固在每一个胎圈上。

18.与现有技术相比,本实用新型的有益效果是:

19.本实用新型针对现有技术的缺点,通过调整不同部件的结构设计,优化结构组成,通过对带束层宽度、带束层补强材料宽度和厚度、内衬层宽度和厚度、内衬层特定区域使用的胶料、胎侧增强材料厚度以及宽度的合理组合,使轮胎具有较强的抗老化性能,依据本实用新型制作的轮胎可以提高轮胎抗老化耐久性能,顺利通过严格的室内老化耐久实验。

附图说明

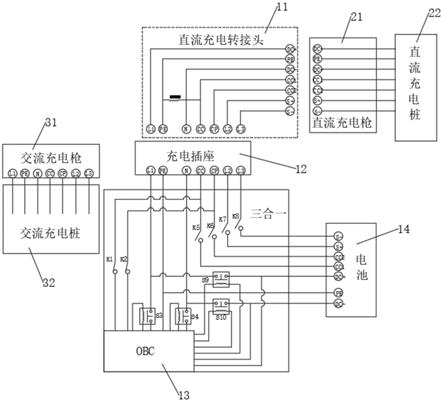

20.图1为一种提升老化耐久的轮胎的径向截面结构示意图。

21.图2为一种提升老化耐久的轮胎中带束层的结构示意图。

22.图3为一种提升老化耐久的轮胎中胎侧设计尺寸的结构示意图。

23.图中:1

‑‑

胎冠、2

‑‑

胎侧、3

‑‑

带束层、4

‑‑

胎体增强件、5

‑‑

内衬层、6

‑‑

胎圈钢丝、7

‑‑

填充胶料、8

‑‑

第二补强胶料、9

‑‑

第一补强胶料、10

‑‑

a区域。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.需要注意的是,本实用新型中当使用术语“径向”时,表述涉及到轮胎的半径方向,如果更接近轮胎的旋转轴线时,则表述为“径向内侧”;当使用术语“周向”时,表述为轮胎滚动方向。

26.请参阅图1-3,本实用新型实施例中,一种提升老化耐久的轮胎,包括轮胎结构,所述轮胎结构包括内衬层5、带束层3、胎侧2、胎圈钢丝6和填充胶料7;

27.胎侧2是保护胎体帘布的部件,具有很好的耐屈挠及耐老化性能;带束层3能固定胎体及预防胎体受到振荡和冲击,增强胎面的刚性,是主要的受力部件;胎圈钢丝6由多种钢丝排列组合,轮胎固定在轮辋上,并在车辆运行时抵抗使外胎脱离轮辋的作用力;填充胶料7置于每个胎圈钢丝填充胶料7的外侧并且在胎体增加件卷曲空间内;

28.所述带束层3包括第一带束层和第二带束层,所述第一带束层和第二带束层水平宽度差值为δ1,所述第一带束层和第二带束层顶部且靠近胎侧2的一端分别连接有第一补强胶料9和第二补强胶料8;

29.所述第一补强胶料9和第二补强胶料8宽度分别为w11和w21,厚度分别为t1和t2;

30.所述内衬层5内部设有a区域10,所述内衬层5在a区域10的厚度为t3,所述内衬层5末端点同胎圈钢丝6中心的轴向距离差为δ2;

31.所述胎侧2靠近胎圈钢丝6一端外侧连接有增强材料,所述增强材料与胎侧2在复合处a点的位置的厚度为t4,所述a点与胎踵线径向距离差距为δ3,所述增强材料末端点同胎圈钢丝6中心的径向距离差为δ4。

32.所述第一带束层宽度为w1,所述第二带束层宽度为w2,所述δ1=w1-w2,所述δ1在0mm~40mm范围内。

33.所述第一补强胶料9和第二补强胶料8在硫化状态下,宽度w11在10mm~40mm范围内,厚度t1在0.1mm~1.5mm范围内;w21在0mm~30mm范围内,厚度t2在0.1mm~1.5mm范围内。

34.所述内衬层5的胶料使用含有40%~100%的卤化(氯化、溴化)丁基橡胶;

35.所述内衬层5在硫化状态下,t3在0.5mm~2.5mm范围内,所述δ2在-5mm~ 10mm范围内。

36.内衬层5在a区域10所采用的胶料,在硫化状态下的厚度和宽度,配合带束层能增强轮胎的耐久性,增强轮胎承受力,提高存气、稳压作用,确保轮胎气体密封性,减少轮胎爆胎的情况。

37.硫化状态下,所述t4在2.5mm~7mm范围内,所述δ3在10mm~40mm范围内,所述δ4在-5mm~ 15mm范围内。

38.所述轮胎结构还包括胎冠1和至少一个胎体增强件4,胎冠1旨在与地面接触,确保轮胎与地面间的摩擦系数,发挥有效的驱动、制动、防滑、减震性能和小的滚动阻力;所述胎冠1包括胎面橡胶层和胎冠增强件,所述胎冠增强件由尼龙纤维沿轮胎周向形成,所述胎侧2从胎圈径向向外延伸至胎冠1,所述胎体增强件4通过围绕在环形钢丝增强结构上从而锚固在每一个胎圈上。

39.申请者根据本实用新型选用公知的205/55r16规格花纹,同现有技术同规格花纹轮胎同时进行室内老化耐久试验(65℃n2/o2混合气体老化56天后,按照fmvss 139进行耐久测试),顺利通过34h老化耐久测试,且老化耐久时间/里程提升50%。

40.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。