1.本实用新型涉及发动机技术领域,尤其涉及一种用于喷油器的罩体以及包括该罩体的喷油器组件。

背景技术:

2.喷油器是发动机供油系统的重要组成部件,其用于将燃油雾化并将其喷射到燃烧室内。在喷油器喷油期间,喷油器喷射到燃烧室内的燃油与由进气系统吸入燃烧室内的空气混合后产生剧烈的燃烧反应而推动活塞做功,从而实现动力输出。然而,当喷油器停止喷油时,残留在喷油器的喷孔板上的燃油受到表面张力影响吸附在喷孔周边,燃油蒸发后固化在喷孔板上而形成积碳。积碳经过长时间累积后会堵塞喷孔。喷孔堵塞会影响喷油器流量,而喷油器流量不稳定会影响发动机正常工作,造成客户抱怨,严重时需要更换新的喷油器,这会产生额外的费用。

3.因此,存在减少或甚至消除喷孔板处的积碳的需求。

技术实现要素:

4.本实用新型的目的旨在解决现有技术中存在的上述问题的至少一个方面。

5.根据本实用新型的一个方面,提供了一种用于喷油器的罩体,所述喷油器包括喷孔板,所述喷孔板上形成有用于喷射燃油的喷孔,其特征在于,所述罩体包括紧固部和连接到该紧固部的基部,所述紧固部用于将所述罩体紧固到所述喷油器,所述基部贴靠着所述喷孔板设置在所述喷孔板的外侧,并具有用于与所述喷孔连通的通孔,所述基部的靠近所述通孔的内周部远离所述喷孔板延伸,以在所述基部的所述内周部和所述喷孔板之间形成一空间。通过这样的布置,残留在喷孔板上的燃油由于毛细作用而被吸附在基部的内周部和喷孔板之间的空间处,从而能够有效地避免喷孔板被堵塞并且不影响喷油器的性能。

6.根据本实用新型的优选实施例,所述基部的所述内周部和所述喷孔板之间形成在15度和25度之间的角度。更优选地,所述基部的所述内周部和所述喷孔板之间形成20度的角度。这种角度设置一方面允许在基部的内周部和喷孔板之间形成足够的用于容纳残留在喷孔板上的燃油的空间,并且另一方面防止燃油从罩体上滴落下来。

7.根据本实用新型的优选实施例,所述罩体还包括用于连接所述紧固部和所述基部的连接部。所述喷油器包括喷油器壳体,所述喷孔板设置在所述喷油器壳体内,所述连接部包括第一连接部和第二连接部,所述第一连接部从所述基部的远离所述通孔的外周部朝向所述喷油器壳体的位于所述喷孔板侧的端部延伸,并且所述第二连接部从所述第一连接部延伸出来并连接至所述紧固部,以便所述第一连接部和所述第二连接部形成用于容纳所述喷油器壳体的所述端部的凹腔。通过这样的构造,除了喷孔外,罩体能够包围喷油器的位于喷孔板侧的整个端部,从而能够有效地避免积碳积聚在喷油器的整个端部处。

8.优选地,所述紧固部具有圆筒形形状,所述第二连接部也具有圆筒形形状并与所述紧固部同轴设置,所述紧固部的内径小于所述第二连接部的内径,所述第一连接部具有

圆台形形状并通过弧形过渡部与所述基部的所述外周部和所述第二连接部连接。通过这种设置,罩体可以仅在紧固部处与喷油器壳体接触而在第二连接部处不与喷油器壳体接触,从而可以允许降低罩体的制造精度和组装难度。

9.优选地,所述罩体由单张金属板材通过冲压工艺一体地形成。这允许以较低的制造成本制造罩体。

10.根据本实用新型的优选实施例,所述紧固部通过过盈配合和/或焊接的方式紧固到所述喷油器壳体的外侧壁。

11.根据本实用新型的另一方面,还提供了一种喷油器组件,所述喷油器组件包括喷油器以及如上所述的罩体,该罩体紧固到所述喷油器。

附图说明

12.下面参照附图经由示例性实施例对本实用新型进行详细描述,其中:

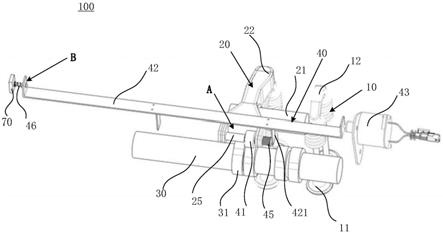

13.图1是示出喷油器与根据本实用新型的示例性实施例的罩体之间的连接的示意图。

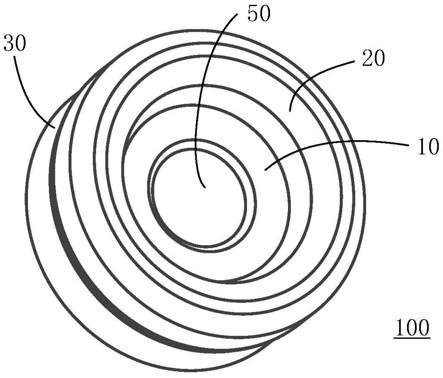

14.图2是根据本实用新型的示例性实施例的用于喷油器的罩体的立体示意图。

15.图3是图2所示的用于喷油器的罩体的剖视示意图。

16.附图仅是示意性的,且并不一定按比例绘制。它们仅示出为了阐明本实用新型所必需的那些部分,而其他部分可能被省略或仅仅简单提及。除附图中所示出的部件外,本实用新型还可以包括其他部件。

具体实施方式

17.下面参照附图描述根据本实用新型实施例的用于喷油器的罩体以及包括该罩体的喷油器组件。在下面的描述中,阐述了许多具体细节以便使所属技术领域的技术人员更全面地了解本实用新型。但是,对于所属技术领域内的技术人员来说明显的是,本实用新型的实现可不具有这些具体细节中的一些。此外,应当理解的是,本实用新型并不限于所介绍的特定实施例。相反,可以考虑用下面的特征和要素的任意组合来实施本实用新型,而无论它们是否涉及不同的实施例。因此,下面的特征、实施例和优点仅作说明之用,不应被看作是权利要求的要素或限定,除非在权利要求中明确提出。

18.图1是示出喷油器与根据本实用新型的示例性实施例的罩体100之间的连接的示意图。该喷油器包括喷油器壳体201以及设置在喷油器壳体201内的喷孔板202,该喷孔板202的大致中心处形成有用于喷射燃油的喷孔203。喷油器的上端设有进油口(未示出),喷油器内部设有油道,该油道用于连通进油口和喷孔203。燃油从进油口进入喷油器后,能够沿油道向下流至喷孔203,并在喷孔203开启时向外喷出,进入发动机燃烧室进行燃烧,从而实现动力输出。该喷油器还可以包括设置在喷油器壳体201内的阀芯(未示出)、密封钢球205和阀座204。阀座204设置在喷油器壳体201一端,密封钢球205设置在阀芯与阀座204之间,喷孔板202设置在阀座204的与密封钢球205相反的一侧。当喷油器需要喷油时,密封钢球205离开阀座204,燃油通过阀座204上的开口并经由喷孔板202上的喷孔203喷出。当喷油器不喷油时,密封钢球205压靠在阀座204上,以使喷油器停止喷油。然而,当喷油器停止喷油时,密封钢球205并不能立即压紧在阀座204上,因此还会有部分燃油泄漏出来而残留在

喷孔板202上。如上所述,残留在喷孔板202上的燃油受到表面张力影响吸附在喷孔203周边,燃油蒸发后固化在喷孔板202上而形成积碳,从而导致喷孔203堵塞。

19.为此,本实用新型提出一种用于喷油器的罩体100,该罩体100能够将积碳吸附的位置由喷孔板202转移至罩体100与喷孔板202之间形成的空间中,从而既可以避免积碳堵塞喷孔203又不影响喷油器性能。

20.如图1至图3所示,该罩体100包括紧固部30和连接到该紧固部30的基部10,基部10贴靠着喷孔板202设置在该喷孔板202的外侧(即,远离密封钢球205的一侧),并具有用于与喷孔203连通的通孔50,基部10的靠近通孔50的内周部远离喷孔板202延伸,以在基部10的内周部和喷孔板202之间形成一空间40。通过这样的布置,残留在喷孔板202上的燃油由于毛细作用而被吸附在基部10的内周部和喷孔板202之间的空间40处,从而能够有效地避免喷孔203被堵塞并且不影响喷油器的性能。

21.在一个优选实施例中,基部10的内周部和喷孔板202之间形成在15度和25度之间的角度。更优选地,基部10的内周部和喷孔板202之间形成20度的角度。这种角度设置一方面允许在基部10的内周部和喷孔板202之间形成足够的用于容纳残留在喷孔板202上的燃油的空间,并且另一方面可以防止燃油从罩体100上滴落下来。

22.需要说明的是,虽然图1示出了罩体所应用的喷油器的具体结构,但是本领域的技术人员应当理解,该罩体也可以应用于本领域已知的或任何可以适用的喷油器。

23.如图1至图3所示,罩体100还可以包括用于连接紧固部30和基部10的连接部20。连接部20包括第一连接部21和第二连接部22,第一连接部21从基部10的远离通孔50的外周部朝向喷油器壳体201的位于所述喷孔板202侧的端部2011延伸,并且第二连接部22从第一连接部21延伸出来并连接至紧固部30,以便第一连接部21和第二连接部22形成用于容纳喷油器壳体201的所述端部2011的凹腔60。

24.在一个优选实施例中,紧固部30具有圆筒形形状,第二连接部22也具有圆筒形形状并与紧固部30同轴设置,紧固部30的内径小于第二连接部22的内径,第一连接部21具有圆台形形状并通过弧形过渡部与基部10的外周部和第二连接部22连接。通过这种设置,罩体100可以仅在紧固部30处与喷油器壳体201接触而在第二连接部处22不与喷油器壳体201接触,从而可以允许降低罩体100的制造精度和组装难度。

25.然而,应该理解,罩体100可不具有连接部20,并且连接部20也可以具有任何适于容纳喷油器的端部的形状。并且,如图1所示,阀座204的伸出喷孔板202的部分也可以容纳在连接部20的凹腔60内。优选地,除了喷孔203外,罩体100可以包围喷油器的位于喷孔板202侧的整个端部,从而能够有效地避免积碳积聚在喷油器的整个端部处。

26.优选地,罩体100由单张金属板材(例如305不锈钢板)通过冲压工艺一体地形成,以便降低制造成本。需要指出的是,罩体100也可以由其他任何合适的材料(例如耐热塑料等)制成。

27.在本实用新型的一个实施例中,罩体100的紧固部30通过过盈配合以简单的方式紧固到喷油器壳体201的外侧壁。为了进一步提高罩体100与喷油器的连接可靠性,替代地或者附加地,罩体100通过焊接(例如点焊)或粘接的方式将罩体100紧固到喷油器壳体201。

28.虽然本实用新型以较佳实施例披露如上,但本实用新型并非限定于此。任何本领域技术人员在不脱离本实用新型的精神和范围内所作的各种变动与修改,均应纳入本实用

新型的保护范围内,因此本实用新型的保护范围应当以权利要求书所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。