1.本发明涉及腐蚀试验方法领域,具体涉及一种测试金属对氟利昂耐蚀性的方法。

背景技术:

2.氟利昂是一种常见的制冷剂,在家用电器、工业系统中得到广泛应用。氟利昂的化学性质相对稳定,通常不与金属发生反应。但部分稳定性相对较弱的氟利昂产品,在冷却系统中存在水汽杂质并经过长期作用时,可能水解生成卤化氢,并与金属发生化学反应。反应机理如下:r-x(氟利昂) h2o

ꢀ→ꢀ

hx r-ohm(金属) nhx

ꢀ→ꢀ

mx

n 0.5nh2由于生产过程或维护过程控制不当,可能导致氟利昂冷却系统中存有少量水。对于稳定性良好的氟利昂,几乎不发生水解,系统中混入少量的水并不会造成腐蚀危害;对于稳定性一般的氟利昂,在水的作用下氟利昂不断水解生成氢卤酸,将对冷却管路造成明显的腐蚀。

3.电子装备中广泛应用铝合金、镁合金、铝碳化硅复合材料等轻质材料,需要有效的验证金属对氟利昂的耐蚀效果。对于常规冷却剂,已有astm1384、sh/t0085等标准方法,通过玻璃器皿装置测定冷却液的腐蚀性。但该方法仅适用于常温下为液态的冷却液,而氟利昂常温下为气态,无法采用标准方法进行试验。公开号为cn107796751a的专利申请公布了一种氟利昂浸泡腐蚀测试装置,可在专利装置中同步考察气态氟利昂和液态氟利昂对样品的腐蚀性。但是,氟利昂的化学性质相对稳定,仅采用常规的浸泡方式,很难在有限时间内评估金属材料耐受氟利昂的能力。

技术实现要素:

4.本发明提出了一种测试金属对氟利昂耐蚀性的方法,模拟氟利昂系统混入水分的实际工况,通过添加诱导溶液和升高温度的方式,加速氟利昂的水解速度,增强氟利昂浸泡的腐蚀效应,从而在较短的试验时间内,评估金属材料对氟利昂的耐受性。与其它氟利昂浸泡腐蚀试验方法或装置相比,本发明的方法既提高了试验效率,也提高了试验的置信度。

5.为实现本发明目的,采用的技术方案如下:一种测试金属对氟利昂耐蚀性的方法,将诱导溶液和液态氟利昂分别添加到同一压力容器中,形成诱导溶液和液态氟利昂组成的混合液体;将金属样板浸泡在混合液体中,浸泡一段时间后,排出氟利昂后启封压力容器,然后取出并比较金属样板和诱导溶液在浸泡前后的变化。

6.进一步的,所述的诱导溶液选自酸性诱导溶液或碱性诱导溶液中的任意一种。

7.进一步的,酸性诱导溶液,包含酸性溶质总浓度为0.0001~0.008mol/l,为氯化铁、氯化铜、氯化铝、盐酸、硫酸、乙酸中的一种或多种,包含中性盐溶质总浓度为0~0.012mol/l,为氯化钠、硫酸钠中的一种或两种。

8.进一步的,碱性诱导溶液,包含碱性溶质总浓度为0.0001~0.008mol/l,为氢氧化钠、碳酸钠、碳酸氢钠中的一种或多种,包含中性盐溶质总浓度为0~0.012mol/l,为氯化钠、硫酸钠中的一种或两种。

9.进一步的,所述的诱导溶液和液态氟利昂的添加体积比为1:200~1:20。

10.进一步的,所述的压力容器采用聚四氟乙烯内衬。

11.进一步的,所述的金属样板包括一种金属样板或多种金属装配样板,金属样板表面可采用或不采用表面处理。

12.进一步的,所述的将金属样板浸泡在混合液体中,金属样板距离诱导溶液和液态氟利昂的分液界面为5~15cm,诱导溶液不直接接触到金属样板。

13.进一步的,所述的将金属样板浸泡在混合液体中,混合液体温度为室温~90℃,浸泡时间为2~56天,经过优选采用水浴加热。

14.进一步的,所述的比较金属样板在浸泡前后的变化,包括观察样板外观情况、称量样板质量变化、或采用仪器对样板进行分析等方法中的一种或多种。

15.进一步的,所述的比较诱导溶液在浸泡前后的变化,包括测量诱导溶液的ph值、测量离子含量等方法中的一种或多种。

16.本发明提出了一种测试金属对氟利昂耐蚀性的方法,能在较短的试验时间内,评估金属材料对氟利昂的耐蚀效果。为氟利昂冷却剂牌号的选用、冷却系统金属材料及其表面处理方式的选用、冷却系统腐蚀寿命的预测提供测试方法和依据。与其它氟利昂浸泡腐蚀试验方法或装置相比,本发明的方法既提高了试验效率,也提高了试验的置信度。

附图说明

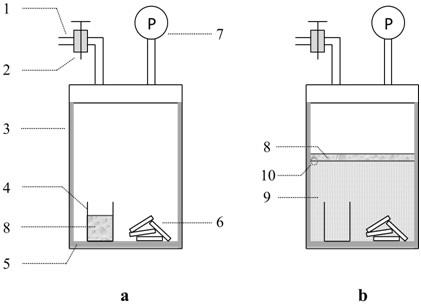

17.1.图1 为本发明的测试装置示意图(a氟利昂充灌前,b氟利昂充灌后);2.图2为本发明的三片堆叠装配金属样板;3.图3为本发明的实施例1金属样板浸泡后状态;4.图4为对比例金属样板浸泡后状态。

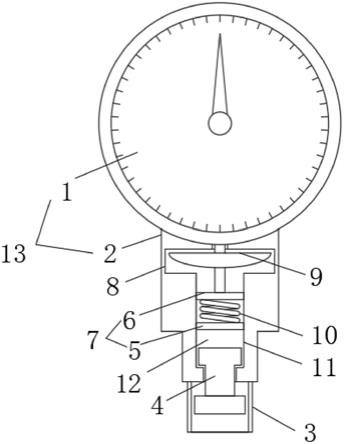

18.附图标记说明:1、氟利昂充灌管路;2、气体阀门;3、压力容器;4、聚四氟乙烯小杯;5、聚四氟乙烯内衬;6、金属样板;7、压力表;8、诱导溶液;9、液态氟利昂;10、诱导溶液和液态氟利昂的分液界面。

具体实施方式

19.下面结合附图详细描述本发明的具体实施方式。

20.图1 为本发明的测试装置示意图(a氟利昂充灌前,b氟利昂充灌后);图2为本发明的三片堆叠装配金属样板;图3为本发明的实施例1金属样板浸泡后状态;图4为对比例金属样板浸泡后状态。

21.本发明的测试金属对氟利昂耐蚀性的方法,将诱导溶液和液态氟利昂分别添加到同一压力容器中,形成诱导溶液和液态氟利昂组成的混合液体;将金属样板浸泡在混合液体中,浸泡一段时间后,排出氟利昂后启封压力容器,然后取出并比较金属样板和诱导溶液在浸泡前后的变化。

22.进一步的,所述的诱导溶液选自酸性诱导溶液或碱性诱导溶液中的任意一种。

23.进一步的,酸性诱导溶液,包含酸性溶质总浓度为0.0001~0.008mol/l,为氯化铁、氯化铜、氯化铝、盐酸、硫酸、乙酸中的一种或多种,包含中性盐溶质总浓度为0~0.012mol/l,为氯化钠、硫酸钠中的一种或两种。

24.进一步的,碱性诱导溶液,包含碱性溶质总浓度为0.0001~0.008mol/l,为氢氧化钠、碳酸钠、碳酸氢钠中的一种或多种,包含中性盐溶质总浓度为0~0.012mol/l,为氯化钠、硫酸钠中的一种或两种。

25.进一步的,所述的诱导溶液和液态氟利昂的添加体积比为1:200~1:20。

26.进一步的,所述的压力容器采用聚四氟乙烯内衬。

27.进一步的,所述的金属样板包括一种金属样板或多种金属装配样板,金属样板表面可采用或不采用表面处理。

28.进一步的,所述的将金属样板浸泡在混合液体中,金属样板距离诱导溶液和液态氟利昂的分液界面为5~15cm,诱导溶液不直接接触到金属样板。

29.进一步的,所述的将金属样板浸泡在混合液体中,混合液体温度为室温~90℃,浸泡时间为2~56天,经过优选采用水浴加热。

30.进一步的,所述的比较金属样板在浸泡前后的变化,包括观察样板外观情况、称量样板质量变化、或采用仪器对样板进行分析等方法中的一种或多种。

31.进一步的,所述的比较诱导溶液在浸泡前后的变化,包括测量诱导溶液的ph值、测量离子含量等方法中的一种或多种。

32.本发明的测试金属对氟利昂耐蚀性的方法,典型的操作步骤包括:步骤1)添加诱导溶液:将压力容器、管路、小杯清洗并干燥后开始测试,用量筒将一定量的诱导溶液添加到压力容器中的聚四氟乙烯小杯。

33.步骤2)放置样板:将金属样板放置到压力容器中,采用氟利昂气体吹扫容器内部15~30秒,然后将压力容器密封。

34.步骤3)充灌氟利昂:对压力容器抽真空后再进行液态氟利昂充灌。通过对充灌前后压力容器称重,控制液态氟利昂的充灌量。液态氟利昂充灌量必须保证其液面高度在聚四氟乙烯小杯高度之上,从而确保诱导溶液和液态氟利昂的接触。

35.步骤4)浸泡:将压力容器放置在水浴锅中,在室温~90℃下浸泡为2~56天。依据不同牌号氟利昂的压力选择水浴温度,在试验装置承压能力和试验条件允许的情况下尽量选择较高的水浴温度。依据氟利昂稳定性、金属材料耐蚀性、系统设计寿命等考虑浸泡时间。

36.步骤5)排出氟利昂:打开气体阀门将氟利昂彻底排出,待内外压力平衡后,立即将压力容器启封,由于液态氟利昂汽化吸热致使容器内温度为零下,立即启封时诱导溶液呈固态,将金属样板与诱导溶液分离然后进行清洗,避免发生反应。将容器中残余的诱导溶液保留备用。

37.步骤6)样板检查及分析:观察样板外观在试验前后的变化。也可称量样板质量变化、或采用x射线光电子能谱、x射线衍射、电子显微镜等对样板腐蚀情况进行分析。

38.步骤7)诱导溶液检查及分析:比较诱导溶液在试验前后的变化。将压力容器中残余的诱导溶液取出并测量ph值。也可采用离子色谱、离子滴定等方法对诱导溶液成分进行分析。

39.所述的方法及典型装置示意图,如附图1所示。

40.本发明所述的金属样板主要由一种或多种金属构成,所述的金属指工业中用于容纳或接触氟利昂的金属材料,包括但不限于:铝合金、镁合金、钢铁、铜合金、不锈钢、铝碳化硅复合材料等。特别地,包括5a05铝合金、6063铝合金、3d打印5024铝合金、3d打印alsi10mg铝合金、zk61m镁合金、lz91镁锂合金、h62黄铜、316l不锈钢、304不锈钢、含30%sic的铝碳化硅复合材料等材料。特别地,实施例金属样板不采用或采用表面处理,所述的表面处理包括钝化、化学氧化、阳极氧化、微弧氧化等。

41.添加诱导溶液的目的是模拟氟利昂冷却系统中混入少量水分的工况,同时加入酸、碱、盐等物质来催化或直接参与氟利昂水解反应,从而加速氟利昂的水解,加强氟利昂的腐蚀作用。其中碱性诱导溶液,在氟利昂水解反应过程中被不断消耗,长期加速氟利昂水解的效应不稳定。而酸性诱导溶液,可催化氟利昂水解并不断获得卤化氢的补充使得酸性增强,明显加速氟利昂水解的反应。经过优选,实施例选用酸性诱导溶液进行试验。

42.本发明所述的方法可在如附图1所述的测试装置中进行。该测试装置由氟利昂充灌管路、气体阀门、压力容器、聚四氟乙烯小杯、聚四氟乙烯内衬、压力表组成。其中,压力容器分为盖子和罐体两部分,盖子和罐体通过螺纹啮合旋紧,盖子和罐体密封面配有三元乙丙橡胶或氰化丁腈橡胶密封圈,压力容器耐温120℃,承压10mpa。测试过程还需要使用量筒、精密台秤、真空泵、罐装氟利昂和加热装置等。其中,加热装置优选数显控制的水浴锅。

43.实施例1诱导溶液含有0.0005mol/l氯化铜、0.0003mol/l盐酸、0.0003mol/l硫酸。

44.金属样板,包括5a05铝合金(化学氧化)-316l不锈钢(钝化)-5a05铝合金(硫酸阳极氧化)三片堆叠装配试片、6063铝合金(裸材)-316l不锈钢(钝化)-6063铝合金(化学氧化)三片堆叠装配试片、3d打印5024铝合金(化学氧化)-316l不锈钢(钝化)-3d打印5024铝合金(硫酸阳极氧化)三片堆叠装配试片、3d打印alsi10mg铝合金(化学氧化)-316l不锈钢(钝化)-3d打印alsi10mg铝合金(硫酸阳极氧化)三片堆叠装配试片,采用304不锈钢紧固件装配,如附图2所示。

45.按典型的操作步骤在聚四氟乙烯小杯中加入2ml诱导溶液,并充灌r22液态氟利昂100ml,金属样板总高度5cm,通过常温下氟利昂体积进行理论计算,金属样板顶部、底部分别距离诱导溶液和氟利昂的分液界面5cm、10cm。在50℃水浴温度下浸泡14天。浸泡后试片情况如附图3所示,铝合金试片发生了腐蚀,与之装配连接的不锈钢试片未发生腐蚀。精密试纸测量,试验前诱导溶液ph=3.0,试验后诱导溶液ph=2.5。

46.实施例2诱导溶液含有0.001mol/l氯化铁、0.001mol/l氯化铜、0.001mol/l盐酸、0.001mol/l氯化钠。

47.金属样板,包括6063铝合金(裸材)-316l不锈钢(钝化)-6063铝合金(化学氧化)三片堆叠装配试片、含30%sic的铝碳化硅复合材料(化学氧化)-316l不锈钢(钝化)-含30%sic的铝碳化硅复合材料(硬质阳极氧化)三片堆叠装配试片,采用304不锈钢紧固件装配。

48.按典型的操作步骤在聚四氟乙烯小杯中加入5ml诱导溶液,并充灌r134a液态氟利昂140ml,金属样板总高度3cm,通过常温下氟利昂体积进行理论计算,金属样板顶部、底部分别距离诱导溶液和氟利昂的分液界面7cm、10cm。在70℃水浴温度下浸泡28天,所有样板未观察到腐蚀。精密试纸测量,试验前诱导溶液ph=2.5,试验后诱导溶液ph=2.5。

49.对比例金属样板,包括5a05铝合金(化学氧化)-316l不锈钢(钝化)-5a05铝合金(硫酸阳极氧化)三片堆叠装配试片、6063铝合金(裸材)-316l不锈钢(钝化)-6063铝合金(化学氧化)三片堆叠装配试片、3d打印5024铝合金(化学氧化)-316l不锈钢(钝化)-3d打印5024铝合金(硫酸阳极氧化)三片堆叠装配试片、3d打印alsi10mg铝合金(化学氧化)-316l不锈钢(钝化)-3d打印alsi10mg铝合金(硫酸阳极氧化)三片堆叠装配试片,采用304不锈钢紧固件装配,如附图2所示。

50.按典型的操作步骤在压力容器中加入2ml去离子水,并充灌r22液态氟利昂100ml,金属样板总高度5cm,通过常温下氟利昂体积进行理论计算,金属样板顶部、底部分别距离诱导溶液和氟利昂的分液界面5cm、10cm。平均每天50℃水浴加热3小时,加热前容器进行摇晃,浸泡一年,浸泡后试片情况如附图4所示,铝合金试片发生了腐蚀,与之装配连接的不锈钢试片未发生腐蚀。精密试纸测量,试验前诱导溶液ph=6.0,试验后诱导溶液ph=4.5。

51.至此,已经结合优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。