1.本发明涉及磨削精加工与智能监控领域。针对磨削加工过程中工件表面纹理曲线难以在线监测和评估问题,提出一种基于信号频谱分析的磨削表面纹理曲线在线监测方法。

背景技术:

2.现代磨削为保证磨削加工质量引入了大量传感器,例如功率传感器、声发射传感器、热电偶传感器和磨削力传感器,使得磨削加工逐步过渡到智能化加工方向。然而,无论是依据现有的传感器技术还是磨削领域相关知识,想要实现表面纹理曲线的在线监测都是十分困难的。因此,实现表面纹理曲线的在线监测对于提高磨削加工效率和加工质量具有重大意义,也是磨削加工领域过程中必须要解决的现实性难题。

3.国内外众多学者基于磨削输入参数、磨削监控信号或是磨削理论知识,建立了大量关于磨削粗糙度的预测模型,且这些预测模型在精度上非常可观。然而,关于工件磨削表面纹理曲线的在线监测研究却少之又少。

4.磨削力是影响磨削工件表面纹理形状的直接原因。因此,本发明基于磨削加工过程中监测到的磨削力物理信号,对磨削力信号和表面纹理曲线进行频谱分析,建立了磨削力信号表达表面纹理幅频曲线特征值的映射模型。随后借助卡方分布密度函数和指数衰减函数,模拟出表面纹理幅频曲线的形状。最后对模型出的表面纹理幅频曲线执行idft操作,得到磨削力信号表达表面纹理曲线的映射模型,完成表面纹理曲线的在线监测难题。

技术实现要素:

5.本发明提供了一种基于信号频谱分析的磨削表面纹理曲线在线监测方法,其目的是针对磨削精密加工过程中的磨削工件表面纹理曲线难以在线监测难题,提供了一种高效、误差率低、效果好的表面纹理曲线在线监测方法。

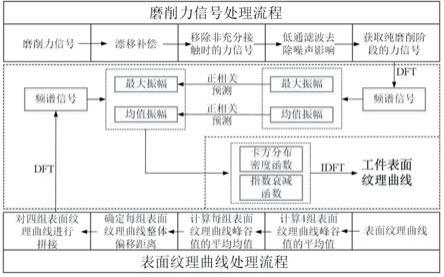

6.为实现上述技术问题,具体技术方案如下:一种基于信号频谱分析的磨削表面纹理曲线在线监测方法,包括如下步骤:步骤一,进行磨削数据采样实验,获取磨削力信号和表面纹理曲线,建立二者之间的映射模型;步骤二,将磨削力信号进行漂移补偿、低通滤波和dft操作,提取幅频曲线特征值;步骤三,将表面纹理曲线进行拼接和dft操作,提取幅频曲线特征值;步骤四,使用磨削力信号预测表面纹理幅频曲线的最大值和均值;步骤五,使用卡方分布密度函数和指数衰减函数,模拟表面纹理的幅频曲线;步骤六,对模拟的表面纹理幅频曲线进行反离散傅里叶变换,得到磨削表面纹理的预测曲线。

7.进一步,所述步骤一中,每组加工参数下,使用kistler测力仪线上实时采集加工过程中的磨削力信号,使用time3200粗糙度测量仪线下采集对应参数下的表面纹理曲线;

对采集到的磨削力信号和表面纹理曲线进行dft操作,得到各自对应的幅频曲线;建立磨削力信号幅频曲线最大值表达表面纹理幅频曲线最大值的映射模型、磨削力信号幅频曲线均值表达表面纹理幅频曲线均值的映射模型。

8.所述步骤二中,随着电荷在电缆中累积,使得加工过程中采集到的磨削力信号会产生轻微漂移,因此需要对信号进行漂移补偿;依据非磨削加工过程中的力信号,对其执行dft操作,查看其频率分布,以此为基准设置低通滤波值,进行噪声去除;移除砂轮与工件非充分接触时的磨削阶段力信号,保留充分接触时的磨削阶段力信号;对充分接触工件的磨削力信号执行dft操作,并提取其幅频曲线最大值和均值。

9.所述步骤三中,同一磨削加工参数下,工件表面纹理曲线的获取并非同一位置,为全面综合衡量工件表面纹理形状,需对采集到的表面纹理曲线进行拼接。将最大粗糙度和最小粗糙度对应的表面纹理曲线去掉,将其余四组表面纹理曲线的峰谷值均值作为基准,每组表面纹理曲线峰谷值的均值与基准值作比较,确定出每组表面纹理曲线的整体偏移距离。随后将偏移后的四组表面纹理曲线进行拼接,视为本组磨削参数下的表面纹理曲线。最终对该表面纹理曲线执行dft操作,获取其幅频曲线最大值和均值。

10.所述步骤四中,基于所述步骤一中的映射模型,可实现磨削力信号到表面纹理幅频曲线的最大值和均值转化。

11.所述步骤五中,基于映射模型实现的表面纹理幅频曲线最大值和均值预测,再借助卡方分布密度函数和指数衰减函数,可模拟出表面纹理的幅频曲线。

12.所述步骤六中,对模拟而生的表面纹理幅频曲线执行idft操作,即可获取表面纹理的预测曲线。实现从在线监测到的磨削力信号到表面纹理曲线的在线监测过程。

13.本发明的有益效果为:执行dft操作前,对磨削力信号进行漂移补偿,去除前后各两个磨削加工的力信号以保证砂轮与工件充分接触,提取纯加工时的力信号,滤波去除噪音,去除非磨削加工阶段的力信号等操作,及对表面纹理曲线进行拼接,更容易找到二者频域曲线特征值之间的关系,使得所建立的表面纹理在线监测模型更加可靠和准确。

附图说明

14.图1为本发明的数据预处理和表面纹理曲线模型建立的流程。

具体实施方式

15.为使本发明的技术方案和特点更为清晰突出,结合附图进一步对本发明进行详细说明。

16.本发明的设计思想:以影响磨削表面纹理曲线的磨削力信号为起点,对其进行漂移补偿、去除不完全接触的磨削力信号、低通滤波去除噪音影响和提取纯磨削力信号等信号处理;对每一条表面纹理曲线进行整体偏移、拼接等数据处理手段。随后执行dft操作,建立磨削力信号幅频曲线最大值与表面纹理幅频曲线最大值之间的映射模型,磨削力信号幅频曲线均值与表面纹理幅频曲线均值之间的映射模型。使用卡方分布密度函数和指数衰减函数模拟表面纹理幅频曲线,进而使用idft函数得磨削力信号表达表面纹理曲线的数学映射模型,实现在线监测表面纹理曲线的目标。

17.一种基于信号频谱分析的磨削表面纹理曲线在线监测方法,包括以下步骤:

步骤一,进行磨削数据采样实验,获取磨削力信号和表面纹理曲线,建立二者之间的映射模型;步骤二,将磨削力信号进行漂移补偿、低通滤波和dft操作,提取幅频曲线特征值;步骤三,将表面纹理曲线进行拼接和dft操作,提取幅频曲线特征值;步骤四,使用磨削力信号预测表面纹理幅频曲线的最大值和均值;步骤五,使用卡方分布密度函数和指数衰减函数,模拟表面纹理的幅频曲线;步骤六,对模拟的表面纹理幅频曲线进行反离散傅里叶变换,得到磨削表面纹理的预测曲线。

18.所述步骤一中,每组加工参数下,使用kistler测力仪线上实时采集加工过程中的磨削力信号,使用time3200粗糙度测量仪线下采集对应参数下的表面纹理曲线;对采集到的磨削力信号和表面纹理曲线进行dft操作,得到各自对应的幅频曲线;建立磨削力信号幅频曲线最大值表达表面纹理幅频曲线最大值的映射模型、磨削力信号幅频曲线均值表达表面纹理幅频曲线均值的映射模型。

19.所述步骤二中,随着电荷在电缆中累积,使得加工过程中采集到的磨削力信号会产生轻微漂移,因此需要对信号进行漂移补偿;依据非磨削加工过程中的力信号,对其执行dft操作,查看其频率分布,以此为基准设置低通滤波值,进行噪声去除;移除砂轮与工件非充分接触时的磨削阶段力信号,保留充分接触时的磨削阶段力信号;对充分接触工件的磨削力信号执行dft操作,并提取其幅频曲线最大值和均值。

20.所述步骤三中,同一磨削加工参数下,工件表面纹理曲线的获取并非同一位置,为全面综合衡量工件表面纹理形状,需对采集到的表面纹理曲线进行拼接。将最大粗糙度和最小粗糙度对应的表面纹理曲线去掉,将其余四组表面纹理曲线的峰谷值均值作为基准,每组表面纹理曲线峰谷值的均值与基准值作比较,确定出每组表面纹理曲线的整体偏移距离。随后将偏移后的四组表面纹理曲线进行拼接,视为本组磨削参数下的表面纹理曲线。最终对该表面纹理曲线执行dft操作,获取其幅频曲线最大值和均值。

21.所述步骤四中,基于所述步骤一中的映射模型,可实现磨削力信号到表面纹理幅频曲线的最大值和均值转化。

22.所述步骤五中,基于映射模型实现的表面纹理幅频曲线最大值和均值预测,再借助卡方分布密度函数和指数衰减函数,可模拟出表面纹理的幅频曲线。

23.所述步骤六中,对模拟而生的表面纹理幅频曲线执行idft操作,即可获取表面纹理的预测曲线。实现从在线监测到的磨削力信号到表面纹理曲线的在线监测过程。

24.实例:在保证磨削加工环境不变的前提下,以石英陶瓷复合材料为磨削加工为例设计实验,并选取实验数据作为预测模型训练样本与测试样本。运用本发明所述方法,以及上述六个步骤,即可实现磨削表面纹理曲线的在线监测,计算出在线监测表面纹理曲线与实际测量表面纹理曲线的相关性系数为0.9056,使得表明本发明的可靠性和有效性得到保证。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。