1.本发明涉及轮毂轴承设计领域,具体涉及一种新型汽车的第三代轮毂轴承优化设计方法以及轮毂轴承。

背景技术:

2.轮毂轴承作为连接车身、承载、传递动力、精确引导车轮转动、为abs系统提供信号等功用的底盘零部件,对汽车的安全性、舒适性、经济性等具有重要的影响,第三代轮毂轴承采用压配式内圈轴承单元与防抱刹系统abs集成为一体,轴承单元通过内法兰和外法兰与汽车相应部位连接在一起。

3.随着汽车产销量的不断增长,我国汽车市场正逐步实现恢复性正增长,作为目前市场上主流量产的第三代轮毂轴承,必须满足向高质量、长寿命以及高集成度方向发展的要求。而由于该种轴承在长期交变载荷作用下,容易产生疲劳导致轴承失效,最终影响整辆汽车的平稳运行,因而需要对原有轮毂轴承结构进行优化提升,针对这种发展要求对现有某新型第三代轮毂轴承进行优化设计就显得尤为重要。

技术实现要素:

4.有鉴于此,本发明的目的是克服现有技术中的缺陷,提供新型汽车的第三代轮毂轴承优化设计方法以及轮毂轴承,能够解决原有轮毂轴承载荷和抗冲击能力差的问题,具有效率高、成本低、耗时短、实用性强的优点。

5.本发明的新型汽车的第三代轮毂轴承优化设计方法,包括如下步骤:

6.s1.以轮毂轴承的额定动载荷以及额定静载荷的最大化为目标函数,以轮毂轴承内部结构参数为优化设计参数,构建新型汽车的轮毂轴承优化设计模型;所述轮毂轴承内部结构参数包括滚动体直径、球组节圆直径、单列滚动体个数、内沟道曲率半径系数以及外沟道曲率半径系数;

7.s2.调整优化设计参数的值,使得轮毂轴承优化设计模型中目标函数取得最大值,并将取得最大值时设置的优化设计参数作为轮毂轴承内部结构的最优设计参数。

8.进一步,根据如下公式确定轮毂轴承优化设计模型的目标函数:

[0009][0010][0011]

其中,cr为轮毂轴承的额定动载荷;bm为高质量轴承钢的额定系数;fc为系数,所述

i为轮毂轴承滚珠体列数;α为滚珠与内外圈接触角;z为单列滚珠个数;dw为滚珠直径;c为轮毂轴承的额定静载荷;ci,c0均为中间参数;为滚珠与轴承内滚道椭圆接触的长半轴;为滚珠与轴承内滚道椭圆接触的短半轴;ri为内沟道曲率半径;为内沟道曲率半径;为滚珠与轴承外滚道椭圆接触的长半轴;为滚珠与轴承外滚道椭圆接触的短半轴;ro为外沟道曲率半径。

[0012]

进一步,所述轮毂轴承优化设计模型的约束条件包括滚动体直径约束、球组节圆直径约束、单列滚动体个数约束、内外沟道曲率半径系数约束以及轮毂轴承外法兰厚度约束。

[0013]

进一步,所述滚动体直径约束为:

[0014][0015]

其中,dw为滚珠直径;k

dmin

、k

dmax

为滚珠直径的约束系数;d为轮毂轴承的外径;d为轮毂轴承的内径。

[0016]

进一步,所述球组节圆直径约束为:

[0017]

(0.5-e)(d d)≤d

wp

≤(0.5 e)(d d)

[0018]

其中,d

wp

为球组节圆直径;e为球组节圆直径的约束系数。

[0019]

进一步,所述单列滚动体个数约束为:

[0020][0021]

进一步,所述内外沟道曲率半径系数约束为:

[0022]

0.507≤fi≤0.520;0.515≤f0≤0.535。

[0023]

进一步,所述轮毂轴承外法兰厚度约束为:

[0024][0025]

其中,ε为内外法兰沟底壁厚约束系数。

[0026]

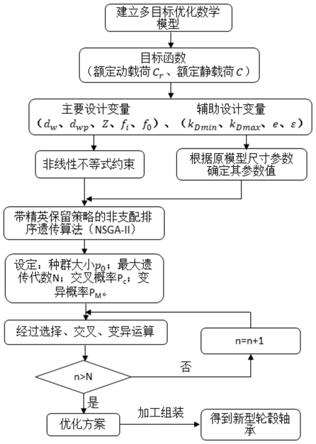

进一步,采用带精英保留策略的非支配排序遗传算法调整优化设计参数的值,使得轮毂轴承优化设计模型中目标函数取得最大值。

[0027]

一种新型汽车的轮毂轴承,采用所述的新型汽车的第三代轮毂轴承优化设计方法进行设计。

[0028]

本发明的有益效果是:本发明公开的一种新型汽车的第三代轮毂轴承优化设计方法以及轮毂轴承,在以轮毂轴承额定动载荷与额定静载荷作为目标函数的前提下,对轮毂轴承内部包括滚动体直径、每列滚动体个数及接触部件区域的曲率半径及壁厚等结构进行了优化设计,在不改变原有轮毂轴承外部结构设计的同时最大限度地优化其内部结构,采用带精英保留策略的非支配排序遗传算法(nsga-ii)求解得到最佳设计参数,进而优化得

到更能适应交变载荷工况的长寿命新型轮毂轴承单元,且本发明中所选取的优化目标能够同时提升其性能的要求,相比于其他类型的多目标优化所存在的无法同时提升多个目标函数性能的缺陷,该方案更具优越性,通过本方法优化得到的新型轮毂轴承单元其承载能力可提高10%~65%。

附图说明

[0029]

下面结合附图和实施例对本发明作进一步描述:

[0030]

图1为本发明的优化设计方法流程示意图;

[0031]

图2为本发明的新型第三代轮毂轴承的剖视图;

[0032]

其中,01-小内圈,02-法兰盘外圈,03-保持架,04-滚珠体,05-密封圈,06-内法兰盘大内圈。

具体实施方式

[0033]

以下结合说明书附图对本发明做出进一步的说明,如图所示:

[0034]

本发明的新型汽车的第三代轮毂轴承优化设计方法,包括如下步骤:

[0035]

s1.以轮毂轴承的额定动载荷以及额定静载荷的最大化为目标函数,以轮毂轴承内部结构参数为优化设计参数,构建新型汽车的轮毂轴承优化设计模型;所述轮毂轴承内部结构参数包括滚动体直径、球组节圆直径、单列滚动体个数、内沟道曲率半径系数以及外沟道曲率半径系数;其中,通过熟悉轮毂轴承原有结构、载荷工况以及影响轮毂轴承疲劳寿命的内部结构,来获取优化设计参数;本实施例中,所述滚动体直径为滚珠直径;

[0036]

s2.调整优化设计参数的值,使得轮毂轴承优化设计模型中目标函数取得最大值,并将取得最大值时设置的优化设计参数作为轮毂轴承内部结构的最优设计参数。其中,在不改变原有轮毂轴承外部结构设计的前提下最大限度地优化其内部结构,从而使得优化后的轮毂轴承结构具有更好的承载能力,疲劳寿命较原轴承结构大幅提升。

[0037]

本实施例中,所述额定动载荷是最能直接决定轴承寿命大小的量,在进行轴承寿命的优化时,使其最大化则轴承承受外部载荷的能力就越强。所述额定静载荷的改善能够增强轮毂轴承抗变形能力,减缓轮毂轴承在极限工况下发生失效的概率,其值越大,寿命也就越长。

[0038]

轴承寿命l

na

由等式:定义。

[0039]

其中,cr为轴承的额定动载荷,单位n;p为轴承的平均当量动载荷,单位n;ε为寿命指数参数,球轴承时,ε取3。l

na

单位为106r;a1、a2和a3分别为与轮毂轴承可靠度、结构性能和运转条件相关的疲劳寿命修正系数,理想状态下,a1取值为1,a2a3的乘积取值为0.33。

[0040]

p=f

p

(xfa yfb)

ꢀꢀ

(2)

[0041]

在等式(2)中,动载荷系数f

p

为1.2~1.8,fa和fb分别为径向、轴向载荷,x和y分别为径向、轴向载荷系数。

[0042]

因而建立以轮毂轴承额定动载荷与额定静载荷最大化为目标函数的多目标优化数学模型,并将多目标优化数学模型作为轮毂轴承优化设计模型。根据如下公式确定轮毂轴承优化设计模型的目标函数:

[0043][0044][0045]

其中,cr为轮毂轴承的额定动载荷;bm为高质量轴承钢的额定系数,对于角接触轮毂轴承bm取1.3;fc为系数,

[0046]

所述i为轮毂轴承滚珠体列数;α为滚珠与内外圈接触角;z为单列滚珠个数;dw为滚珠直径;c为轮毂轴承的额定静载荷;ci,c0均为中间参数;为滚珠与轴承内滚道椭圆接触的长半轴;为滚珠与轴承内滚道椭圆接触的短半轴;ri为内沟道曲率半径;为内沟道曲率半径;为滚珠与轴承外滚道椭圆接触的长半轴;为滚珠与轴承外滚道椭圆接触的短半轴;ro为外沟道曲率半径。本实施例中,分别取9.3901和0.2607,分别取6.5416和0.3121,其中,额定动载荷与额定静载荷针对不同的滚动体直径与内外滚道分别有各自的适应模型。

[0047]

本实施例中,为满足轮毂轴承装配与运行要求,对主要设计参数范围进行约束,并设定非线性不等式约束。则所述轮毂轴承优化设计模型的约束条件包括滚动体直径约束、球组节圆直径约束、单列滚动体个数约束、内外沟道曲率半径系数约束以及轮毂轴承外法兰厚度约束。

[0048]

所述滚动体直径约束为:

[0049][0050]

其中,dw为滚珠直径;k

dmin

、k

dmax

为滚珠直径的约束系数,0.6≤k

dmax

≤0.7,0.4≤k

dmin

≤0.5;d为轮毂轴承的外径;d为轮毂轴承的内径。

[0051]

所述球组节圆直径约束为:

[0052]

(0.5-e)(d d)≤d

wp

≤(0.5 e)(d d)

[0053]

其中,d

wp

为球组节圆直径;e为球组节圆直径的约束系数,0.03≤e≤0.08。

[0054]

同列滚动体之间须留有一定的间隙以保证轴承能够良好的运行,因此,所述单列滚动体个数约束为:

[0055]

[0056]

所述内外沟道曲率半径系数约束为:

[0057]

0.507≤fi≤0.520;0.515≤f0≤0.535。

[0058]

所述轮毂轴承外法兰厚度约束为:

[0059][0060]

其中,ε为内外法兰沟底壁厚约束系数,0.3≤ε≤0.35。

[0061]

结合表1所示的轮毂轴承设计变量原始参数取值及上述所给约束条件中的约束系数取值范围,通过匹配计算,可以得到辅助设计变量的取值分别为k

dmax

=0.6,k

dmin

=0.4,e=0.06,ε=0.35。

[0062]

表1

[0063][0064]

本实施例中,采用带精英保留策略的非支配排序遗传算法(nsga-ii算法)调整优化设计参数的值,使得轮毂轴承优化设计模型中目标函数取得最大值。

[0065]

nsga-ii算法作为一种基于pareto最优解的多目标遗传算法,通过采用拥挤度度量法、快速非支配排序法及精英策略改进了原算法需指定共享半径的缺陷,使得计算复杂度降低,提高了算法的收敛性。其基本思想是:通过随机产生一个规模为n的初始父代种群p0,对其进行非支配排序,并经过选择、交叉与变异操作后形成子种群q0,将大小为n的父代种群与大小为n的子代种群进行合并,从而形成规模为2n的新种群r0,而后再对该种群进行非支配排序,找到种群中n

p

=0(n

p

为种群中支配个体p的个体数)的个体将其保存至集合f中,得到m个按递减排序的非支配集fm,对每个集中的个体进行拥挤度计算,挑选符合要求的个体组成规模大小为n的新的父代种群p1,新种群通过遗传算法的选择、交叉与变异操作生成同等规模的子种群q1,如此往复循环选择,直到满足最大的进化代数结束运行。本实施例中,初始种群大小设为100,最大迭代数为60,交叉概率为0.9,最大遗传代数n取6000。通过迭代计算得到最优设计变量dw=13.528mm,d

wp

=63mm,fi=0.505,f0=0.515,z=14。

[0066]

采用nsga-ii算法优化得到的最佳额定动载荷与额定静载荷分别为125.28kn、170.325kn,基于该优化设计方法计算得到的轮毂轴承额定动载荷与额定静载荷相对于原标准轮毂轴承分别提高了12%和64.36%。轮毂轴承疲劳寿命较原模型增加了约4.4倍。

[0067]

本实施例中,第三代轮毂轴承主要包括内法兰盘大内圈、小内圈、法兰盘外圈、滚珠体、保持架及密封圈等结构,所述轴承各部件采用旋压铆合工艺装配为一体,装配完成后内法兰盘大内圈与小内圈连接成一体,轮毂轴承各组件间产生适当的卡紧力和工作游隙,工作过程中不易松脱,轴承单元通过内法兰和外法兰与汽车相应部位连接在一起,内法兰用螺栓固定在制动盘上,外法兰将整个轴承与悬架安装在一起。通过本发明的新型汽车的第三代轮毂轴承优化设计方法对现有的第三代轮毂轴承进行优化设计,得到优化后的轮毂轴承,使得优化后的轮毂轴承具有更好的承载能力以及更长的使用寿命。

[0068]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技

术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。