一种固态钽电解电容器及其ald制备方法

技术领域

1.本发明属于钽电解电容器领域,尤其涉及一种固态钽电解电容器及其ald制备方法。

背景技术:

2.电解电容器是电子设备中广泛使用的基础元件之一,被广泛用在耦合、旁路、滤波、能量转换及自动控制电路中。由于钽电解电容器在可靠性、高频性能等方面优于铝电解电容器,因此钽电解电容器在军事通讯、航空航天等领域中有着更为广泛的应用与延伸。

3.经文献调研,液体钽电解电容器中工作电解质的电导率、沸点和凝固点、饱和蒸汽压等都分别对器件的esr及损耗、工作温度范围、寿命和可靠性等产生很大的局限性。同时液体钽电解电容器普遍存在着漏液、温度特性及频率特性不良等问题。因此,发展具有小体积大容量、低阻抗及频率特性优良的固态钽电解电容器尤为重要。现阶段,采用化学还原法、电解法、干式被膜法及水汽被膜法等制备的mno2已被作为阴极材料广泛应用于固态钽电解电容器。然而,mno2的低电导率使得器件的频率特性受到了很大限制。此外,液相法制备的聚3,4乙烯二氧噻吩(pedt)等导电聚合物也被作为阴极材料应用到固态钽电解电容器中,虽然相比mno2来说导电聚合物的电导率较高,但其在高温下不稳定,易发生老化等问题影响器件寿命。

4.目前,主要限制固态钽电解电容器性能的原因还主要提现在:液相法制备导电聚合物阴极材料时,使用的溶剂或分散剂的分子尺寸较大且存在表面张力,不能高效率进入介质层高纵横比的微纳米孔隙中,很大程度上限制了器件的容量引出率;此外酸性物质及强氧化剂的使用会一定程度地腐蚀介质层,使得漏电流增大;同时液相法制备的阴极材料在介质层表面上的附着力及致密性欠佳,器件容量引出率偏低的同时,介质层易受环境中水分等的侵蚀,从而影响器件的使用寿命。

技术实现要素:

5.为了克服上述现有的技术缺点,本发明目的在于提供一种固态钽电解电容器及其ald制备方法。该方法通过ald制备出电导率更高且温宽性能良好的导电氧化物阴极薄膜,来解决传统mno2阴极材料电导率低及导电聚合物不耐高温的问题;此外,还利用ald气相沉积的优势,使得阴极材料高覆盖率地进入介质层高纵横比的微纳米孔隙中,且附着力与致密性良好,来解决固态钽电解电容器的容量引出率低和频率特性差等问题;重要的是,在沉积导电氧化物的过程中对介质层本身无损害,同时导电氧化物可以进一步隔绝空气中水分等对介质层的侵蚀,从而进一步促进钽电解电容器的耐高温长寿命发展。

6.本发明通过以下技术方案予以实现:一种在固态钽电解电容器的制备方法,包括以下步骤:

7.对阳极钽块的ta2o5介质层进行补形成;

8.以导电氧化物源作为前驱体,采用ald法在ta2o5介质层表面上沉积导电氧化物薄

膜,得到导电阴极层;

9.对导电阴极层进行阴极电极引出,得到固态钽电解电容器。

10.导电氧化物薄膜为掺杂型或单一型导电氧化物薄膜,所述掺杂型导电氧化物薄膜具体为两种不同的导电氧化物交替沉积至设定厚度,所述单一型导电氧化物薄膜具体为同一种的导电氧化物交替沉积至设定厚度。

11.所述阳极钽块是通过钽粉压制成型,经过高温真空烧结的多孔型阳极,其中,钽粉的比容为8000~50000μf.v/g,击穿电压为25~300v,按5.0~7.0克/cc的压制密度压制成带钽丝引出线的坯块,在1400~1800℃,真空度为5

×

0.0004pa条件下进行真空高温烧结。

12.对阳极钽块的ta2o5介质层进行进一步补形成时,在钽块表面经过阳极氧化形成ta2o5电介质后,将其置于形成液中进行补形成,达到设定电压后维持电压数值不变,电流密度下降至0.001~0.1ma/g,随后使用0.001~0.05ma/g的升压电流进行补形成至设定电压,最后清洗掉钽块表面残留形成液;所述形成液为磷酸、磷酸二氢铵、乙二醇或柠檬酸溶液中的一种或几种,形成液质量分数为0.05%~50%,形成液温度控制在25~90℃。

13.在ta2o5介质层表面沉积导电氧化物薄膜的具体操作为:

14.在真空度为3~5mtorr,温度为120~300℃的条件下,以蒸汽形式吹入导电氧化物金属源,用时0.02~5s,再通入氮气或氩气吹扫10~100s;后吹入反应物氧源,用时0.05~50s,再通入氮气或氩气吹扫10~120s,完成一个生产周期;重复上述生产周期直至生成设定厚度的导电氧化物薄膜。

15.吹入导电氧化物金属源时以氮气或氩气为载气。

16.使用ald法在ta2o5介质层表面上沉积导电氧化物薄膜时,导电氧化物的前驱体源选择锌源、铝源、锡源、铟源、铱源、铂源、钌源、锰源或钴源;氧源反应物选择o2、o3、h2o或h2o2。

17.对沉积的阴极导电层引出时采用导电碳浆、银浆及银丝。

18.采用本发明所述的制备方法制得的固态钽电解电容器,导电阴极氧化物层的厚度为1~250nm,导电率为101~105s/cm。

19.100hz下的容量引出率可达83~96%,100khz下的容量可保持率为100hz下容量的81~98%,100hz下的esr为100~250mω,100hz下的损耗为1.5~4%,工作温度上限达到400℃,i≤0.1crur;其中,cr为标称电容量,ur为额定电压。

20.与现有技术相比,本发明具有以下有益效果:

21.1)本发明首次公开采用原子层沉积(ald)制备的导电氧化物薄膜作为全固态钽电解电容器的阴极,与传统技术制备的氧化锰及导电聚合物阴极材料相比,具有更高的导电性及宽温性,有效提高器件的容量引出率及频率特性,减小阻抗的同时保证器件的使用寿命。

22.2)本发明与传统液相法被膜过程相比,ald沉积可精准控制厚度,实现可重复性;ald气相沉积的导电薄膜容易进入阳极钽块的微纳米级孔隙中,沉积覆盖率高且均匀性良好,与介质层表面的附着力强,可以有效隔绝空气中水分等对介质层的损害,在提高使用寿命的同时有效地提升固态铝电解电容器的容量引出率与频率特性,减小损耗与等效串联电阻。此外,ald气相沉积的方法可以有效避免溶液中溶剂、酸性物质及强氧化剂等对介质层带来的损害。同时,本发明提出的沉积导电氧化物的过程中,无还原性较强的气体或等离子

体对介质层造成损害,从而保证了器件的高击穿场强和低漏电流。

23.3)本发明在钽块阳极表面通过阳极氧化形成ta2o5电介质后,进一步通过小电流密度补形成来修复制备致密的ta2o5电介质,避免了ald沉积导电氧化物阴极过程中发生的短路现象,保证了器件的高击穿场强和低漏电流。

附图说明

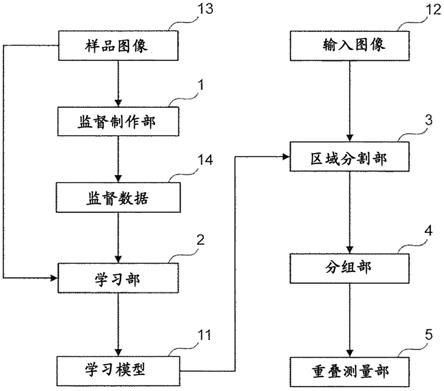

24.图1为固态钽电解电容器的结构示意图;

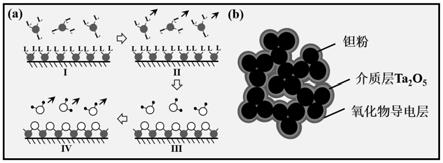

25.图2中(a)为ald沉积的循环过程示意图;(b)为固态钽电解电容器中阳极钽块内部的钽粉、介质层与阴极层的形貌局部放大示意图;

26.图3为被覆ta2o5电介质的阳极钽块的表面sem图;

27.图4为被覆ta2o5电介质的阳极钽块经ald沉积导电氧化物的表面sem图。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

30.下面结合附图对本发明做进一步详细描述:

31.参见图1,来说明本发明在钽电解电容器ta2o5被膜表面气相沉积导电氧化物阴极薄膜的原理。在介质层表面进行导电氧化物薄膜的沉积之后,进行阴极电极引出,得到具有高容量引出率及良好频率特性的全固态钽电解电容器。

32.参见图2(a),来说明ald沉积的单次循环过程:i为前驱体在基底饱和吸附的过程示意图;ii为吹扫未被吸附的前驱体;iii为反应物在前驱体表面的饱和吸附反应示意图;iv为吹扫未被吸附的反应物。本发明通过多次该循环,阳极钽块的介质层表面上沉积一层均匀致密的导电氧化物薄膜。参见图2(b),来说明本发明的全固态钽电解电容器中,ald沉积的阴极薄膜可以有效地进入钽粉烧结块的空隙中,且均匀致密。

33.参见图3至图4,来说明本发明在钽电解电容器ta2o5被膜表面上通过ald沉积的导电氧化物薄膜均匀且附着致密,可有效隔绝空气中水分对介质层的损害,提高全固态钽电解电容器的使用寿命。

34.对比例1

35.步骤1:使用以钽粉压制的带钽丝引出线的坯块,经真空烧结后作为阳极坯块,并

对其进行阳极氧化,表面形成ta2o5电介质。

36.步骤2:将单分子态的3,4-乙烯二氧噻吩与正丁醇按1:1的质量比混合形成将3,4-乙烯单体正丁醇,再将3,4-乙烯单体正丁醇和对甲基苯磺酸铁溶液按照1:4的质量比进行混合,将经过步骤1处理后得到的阳极钽块浸入该混合溶液中停留5min后取出。

37.步骤3:将步骤2中取出的钽块在室温下聚合60min,再在120℃下聚合20min,随后用去离子水清洗30min。重复步骤2与步骤3使得合成的3,4-乙烯二氧噻吩(edot)聚合物厚度达到0.3mm。

38.步骤4:在经过步骤3的聚合物阴极表面浸渍导电碳浆,室温固化后浸渍银浆并放置银丝作为阴极引出端后固化。

39.本实施例中所制备的高分子阴极导电层的电导率为20s/cm。

40.实施例1

41.步骤1:使用以比容为10000μf.v/g、击穿电压达250v的钽粉为原料,按7.0克/cc的压制密度压制成带钽丝引出线的坯块,在1600℃、真空度为5

×

0.0004pa条件下进行真空高温烧结并进行工艺钝化。

42.步骤2:将经过步骤1处理得到的阳极钽块放入85℃的磷酸-乙二醇的水溶液里,其中,磷酸质量分数比为0.2%,乙二醇的质量分数为50%,使用20ma/g的电流密度对其进行阳极氧化生成ta2o5被膜。

43.步骤3:将经过步骤2处理得到的阳极钽块进行再次补形成。具体操作为:使用步骤2相同形成液,达到设定电压后维持电压数值不变,当电流密度下降至0.001ma/g时,随使用0.01ma/g的升压电流对其进行补形成。

44.步骤4:重复步骤3一次或多次,直至在0.01ma/g的升压电流下耐压可顺利升至设定电压,从而制得更为致密的ta2o5被膜。

45.步骤5:原子层沉积(ald)技术沉积铝掺杂的氧化锌(azo)阴极薄膜。将步骤4中补形成好后的钽块进行阳极引出端保护,随后放入真空度为3mtorr的ald反应室内。首先沉积1个周期的al2o3,具体步骤为:沉积温度为150℃,以氮气(99.999%)为载气,三甲基铝(tma)的源温度为25℃,将其以蒸汽形式吹入2.0s并扩散15s,再通入氮气吹扫60s,氮气流速为300sccm。然后通入50s的h2o,再通入氮气吹扫120s;后继续沉积15个周期的zno,具体步骤为:沉积温度为150℃,以氮气(99.999%)为载气,二乙基锌(dez)的源温度为25℃,将其以蒸汽形式吹入1.5s并扩散20s,再通入氮气进行吹扫60s,后通入60s的h2o,再通入氮气进行吹扫120s。如此,1个周期的al2o3与15个周期的zno交替沉积为azo的1个周期,并最终在步骤4的钽块的ta2o5双表面上分别沉积30个周期的azo。

46.步骤6:将经过步骤5的钽块的98%的工作面积浸渍在导电碳浆中10min后取出,在100℃下干燥80min。随后将钽块的95%的工作面积浸渍于银浆中30min后取出,放置银丝作为阴极引出端后依次在75℃、80℃、120℃及130℃下各干燥30min后,再与150℃下固化60min。

47.本实施例中所制备的阴极导电层电导率为1732s/cm。

48.实施例2

49.步骤1:使用以比容为8000μf.v/g、击穿电压达300v的钽粉为原料,按6.5克/cc的压制密度压制成带钽丝引出线的坯块,在1400℃、真空度为5

×

0.0004pa条件下进行真空高

温烧结并进行工艺钝化。

50.步骤2:将经过步骤1处理得到的阳极钽块放入25℃的乙二醇-柠檬酸-磷酸的水溶液里,其中,乙二醇、柠檬酸和磷酸的质量分数分别为25%、0.15%和0.1%,使用50ma/g的电流密度对其进行阳极氧化生成ta2o5被膜。

51.步骤3:将经过步骤2处理得到的阳极钽块进行再次补形成。具体操作为:使用步骤2相同形成液,达到设定电压后维持电压数值不变,当电流密度下降至0.1ma/g时,随使用0.05ma/g的升压电流对其进行补形成。

52.步骤4:重复步骤3一次或多次,直至在0.05ma/g的升压电流下耐压可顺利升至设定电压,从而制得更为致密的ta2o5被膜。

53.步骤5:ald技术沉积的氧化锌(ito)为阴极薄膜。首先将补形成后的钽块进行阳极引出端的保护,随后放入真空度为5mtorr、沉积温度为300℃的ald反应室内。首先沉积1个周期的sno2,具体步骤为:以氮气(99.999%)为载气,tdmasn源温度为45℃,将其以蒸汽形式吹入1.0s并扩散10s,再通入氮气进行吹扫20s。然后通入0.05s的h2o2,再通入氮气10s进行吹扫;后沉积20个周期的in2o3,具体步骤为:以氮气(99.999%)为载气,incp源温度为45℃,并以蒸汽形式吹入1.5s并扩散15s,再通入氮气进行吹扫5s,然后通入2s的o3,o3流速为500sccm,再通入氮气60s进行吹扫。如此,1个周期的sno2与20个周期的in2o3交替沉积为ito的1个周期,并最终在钽块的ta2o5双表面上分别沉积15个周期的ito。

54.本实施例中所制备的ito阴极导电层的电导率为2595s/cm。

55.实施例3

56.与实施例1不同的是通过ald技术沉积的氧化锌(zno)为阴极薄膜。具体操作如下:

57.首先将补形成后的钽块进行阳极引出端的保护,随后放入真空度为5mtorr、沉积温度为150℃的ald反应室内。以氮气(99.999%)为载气,二乙基锌(dez)源温度为50℃,将其以蒸汽形式吹入2.0s并扩散10s,再通入氮气进行吹扫20s。然后通入30s的h2o,再通入氮气进行吹扫60s。如此在钽块的ta2o5双表面上各沉积60个周期的zno。其他条件参数同实施例1。

58.本实施例中所制备的zno阴极导电层的电导率为175s/cm。

59.实施例4

60.与实施例1不同的是通过ald技术沉积的氧化锡(sno2)为阴极薄膜。具体操作如下:

61.首先将补形成后的钽块进行阳极引出端的保护,放入200℃的真空度为5mtorr的ald反应室内,以氮气(99.999%)为载气,tdmasn源温度为50℃,将其以蒸汽形式吹入1.5s并扩散30s,再通入氮气进行吹扫60s。然后通入10s的o3,再通入氮气10s进行吹扫。如此在钽块的ta2o5双表面上各沉积60个周期的sno2。其他条件参数同实施例1。

62.本实施例中所制备的sno2阴极导电层的电导率为1736s/cm。

63.实施例5

64.与实施例1不同的是通过ald技术沉积的氧化铟(in2o3)为阴极薄膜。具体操作如下:

65.首先将补形成后的钽块进行阳极引出端的保护,随后放入真空度为5mtorr、沉积温度为150℃的ald反应室内。以氮气(99.999%)为载气,三甲基铟(tmin)源温度为55℃,将

其以蒸汽形式吹入1.5s并扩散15s,再通入氮气进行吹扫30s。后通入8s的o3,再通入氮气进行吹扫30s。如此在钽块的ta2o5双表面上各沉积30个周期的in2o3。其他条件参数同实施例1。

66.本实施例中所制备的in2o3阴极导电层的电导率为342s/cm。

67.实施例6

68.步骤1:使用以比容为50000μf.v/g、击穿电压达50v的钽粉为原料,按5.0克/cc的压制密度压制成带钽丝引出线的坯块,在1800℃、真空度为5

×

0.0004pa条件下进行真空高温烧结并进行工艺钝化。

69.步骤2:将经过步骤1处理得到的阳极钽块放入85℃的磷酸二氢铵-乙二醇的水溶液里,其中,磷酸二氢铵和乙二醇质量分数分别为0.15%和20%,使用20ma/g的电流密度对其进行阳极氧化生成ta2o5被膜。

70.步骤3:将经过步骤2处理得到的阳极钽块进行再次补形成。具体操作为:使用步骤2相同形成液,达到设定电压后维持电压数值不变,当电流密度下降至0.001ma/g时,随使用0.01ma/g的升压电流对其进行补形成。

71.步骤4:重复步骤3一次或多次,直至在0.01ma/g的升压电流下耐压可顺利升至设定电压,从而制得更为致密的ta2o5被膜。

72.步骤5:ald技术沉积的氧化铱(iro2)为阴极薄膜。先将补形成后的钽块进行阳极引出端的保护,随后放入真空度为5mtorr、沉积温度为200℃的ald反应室内。以氮气(99.999%)为载气,ir(acac)3源温度为150℃,将其以蒸汽形式吹入1.0s并扩散40s,再通入氮气进行吹扫40s。然后通入30s的o3,再通入氮气120s进行吹扫。如此在钽块的ta2o5双表面上各沉积30个周期的iro2。

73.本实施例中所制备的iro2阴极导电层的电导率为5875s/cm。

74.实施例7

75.步骤1:使用以比容为50000μf.v/g、击穿电压达25v的钽粉为原料,按5.0克/cc的压制密度压制成带钽丝引出线的坯块,在1800℃、真空度为5

×

0.0004pa条件下进行真空高温烧结并进行工艺钝化。

76.步骤2:将经过步骤1处理得到的阳极钽块放入90℃的0.05%的磷酸水溶液里,使用20ma/g的电流密度对其进行阳极氧化生成ta2o5被膜。

77.步骤3:将经过步骤2处理得到的阳极钽块进行再次补形成。具体操作为:使用步骤2相同形成液,达到设定电压后维持电压数值不变,当电流密度下降至0.001ma/g时,随使用0.01ma/g的升压电流对其进行补形成。

78.步骤4:重复步骤3一次或多次,直至在0.001ma/g的升压电流下耐压可顺利升至设定电压,从而制得更为致密的ta2o5被膜。

79.步骤5:ald技术沉积的氧化铂(pto2)为阴极薄膜。首先将补形成后的钽块进行阳极引出端的保护,随后放入真空度为3mtorr、沉积温度为150℃的ald反应室内。以氩气(99.999%)为载气,pt(acac)2源温度为100℃,将其以蒸汽形式吹入5s并扩散60s,再通入氩气进行吹扫100s。然后通入30s的o3,再通入氩气进行吹扫120s。如此在钽块的ta2o5双表面上各沉积30个周期的pto2。

80.本实施例中所制备的pto2阴极导电层的电导率为90879s/cm。

81.实施例8

82.与实施例1不同的是通过ald技术沉积的氧化钌(ruo2)为阴极薄膜。具体操作如下:

83.首先将补形成后的钽块进行阳极引出端的保护,随后放入真空度为3mtorr、沉积温度为300℃的ald反应室内。以氩气(99.999%)为载气,ru(cpet)2源温度为80℃,将其以蒸汽形式吹入1.2s并扩散15s,再通入氩气进行吹扫10s。然后通入20s的o2,再通入氩气30s进行吹扫。如此在钽块的ta2o5双表面上各沉积60个周期的ruo2。其他条件参数同实施例1。

84.本实施例中所制备的ruo2阴极导电层的电导率为70214s/cm。

85.实施例9

86.与实施例1不同的是通过ald技术沉积的氧化锰(mno2)为阴极薄膜。具体操作如下:

87.首先将补形成后的钽块进行阳极引出端的保护,随后放入真空度为3mtorr、沉积温度为250℃的ald反应室内。以氮气(99.999%)为载气,四二甲胺基钛(mn(thd)3)源温度为140℃,将其以蒸汽形式吹入0.02s并扩散15s,再通入氮气进行吹扫10s。然后通入10s的o3,再通入氮气20s进行吹扫。如此在钽块的ta2o5双表面上各沉积60个周期的mno2。其他条件参数同实施例1。

88.本实施例中所制备的mno2阴极导电层的电导率为30s/cm。

89.实施例10

90.与实施例1不同的是通过ald技术沉积的四氧化三钴(co3o4)为阴极薄膜。

91.具体操作如下:

92.首先将补形成后的钽块进行阳极引出端的保护,将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为5mtorr、沉积温度为120℃的ald反应室内。以氮气(99.999%)为载气,co(thd)2源温度为100℃,将其以蒸汽形式吹入1.0s并扩散20s,再通入氮气进行吹扫20s。然后通入10s的o3,再通入氮气20s进行吹扫。如此在钽块的ta2o5双表面上各沉积70个周期的co3o4。其他条件参数同实施例1。

93.本实施例中所制备的co3o4阴极导电层的电导率为7.5s/cm。

94.综上所述,本发明提出采用了ald方法在钽电解电容器ta2o5介质层表面上制备导电氧化物及掺杂型导电氧化物薄膜的方法。对比例中制得聚合物阴极薄膜的电导率约为101s/cm。而本发明使用通过ald发沉积的氧化物薄膜的电导率可达101~105s/cm。对本发明的固态钽电解电容器进行电性能测试,并与对比例的测试结果相比较,本发明的固态钽电解电容器有以下优点:1)具有优良的容量引出率,100hz下的容量引出率可达83~96%;2)具有优良的频率特性,100khz下的容量可保持率可达100hz下容量的81~98%;3)具有更低的等效串联电阻(esr),100hz下的esr可至100~250mω;4)具有更低的室温损耗角正切,100hz下的损耗可至1.5~4%;5)具有合格的室温漏电流,即i≤0.1crur;其中,cr为标称电容量,ur为额定电压;6)具有更高的工作温度,使用上限可达400℃。

95.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。