1.本技术涉及半导体装置。

背景技术:

2.在半导体装置中,也如mmic(monolithic microwave integrated circuit)那样,在形成处理微波波段或准微波波段等的高频用的集成电路的情况下,无法忽视寄生电感的影响。因此采用如下构造:形成贯通半导体基板的过孔,不使布线在面内环绕,而将形成于半导体基板的表面侧的电极与下表面侧的导体连接而接地。

3.构成上述的高频用的集成电路的半导体基板优选使用gaas、gan、sic等所谓的宽带隙半导体材料。此时,在通过焊料将半导体基板接合(芯片接合)于组件基板时,若线性膨胀系数与基板不同的焊料进入过孔内,则有可能因温度变化而产生裂纹。因此,提出如下半导体装置:为了防止焊料的进入,利用不会被焊料浸润的材料覆盖过孔的开口部分(例如参照专利文献1、2)。

4.专利文献1:日本特开平4-211137号公报(0016~0021段、图1)

5.专利文献2:日本特开平10-303198号公报(0051~0060段、图5~图6,以及0082~0094段、图11~图12)

6.认为若阻碍焊料向过孔内的进入,则能够抑制因线性膨胀系数之差而产生的裂纹。另一方面,在实际的制造现场,有时在半导体基板的与组件基板接合的接合面附着有少量异物,若在这样的状态下进行芯片接合,则有时因冲击而使过孔部分产生裂缝。裂缝也在异物附着于离开过孔的位置的情况下产生,并且难以去除所有的微小异物,因此无法消除裂缝的产生,难以提高成品率。

技术实现要素:

7.本技术公开用于解决上述那样的课题的技术,目的在于得到抑制寄生电感并且生产率高的半导体装置。

8.本技术公开的半导体装置的特征在于,具备:半导体材料的基材,其呈薄板状;表面电极,其配置于所述基材的一方的面;背面电极,其覆盖所述基材的另一方的面;以及过孔,其呈将所述表面电极作为底且在所述另一方的面侧开口的孔状,并将所述表面电极与所述背面电极电连接,在所述另一方的面侧的周缘部配置有沿厚度方向突出的突出部。

9.根据本技术所公开的半导体装置,即便异物附着,也不会受到冲击,因此能够得到生产率高的半导体装置。

附图说明

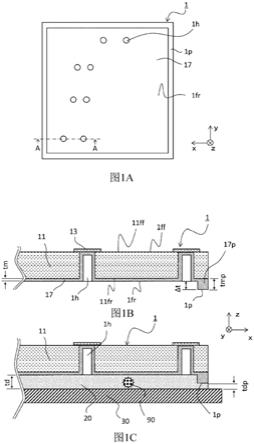

10.图1a~图1c分别是实施方式1的半导体装置的从背面观察的俯视图和端面图、以及接合于组件基板的状态下的端面图。

11.图2是实施方式1的半导体装置的立体图。

12.图3是将比较例的半导体装置接合于组件基板的状态下的端面图。

13.图4a~图4c分别是实施方式2的半导体装置的从背面观察的俯视图和端面图、以及接合于组件基板的状态下的端面图。

14.图5是实施方式3的半导体装置的从背面观察的俯视图。

15.图6a~图6c分别是将实施方式3的半导体装置接合于组件基板的状态下的切断位置不同的端面图。

16.图7是实施方式4的半导体装置的从背面观察的俯视图。

17.图8a~图8c分别是将实施方式4的半导体装置接合于组件基板的状态下的切断位置不同的端面图。

具体实施方式

18.实施方式1.

19.图1~图3用于对实施方式1的半导体装置的结构以及效果进行说明,图1是从成为与组件基板接合的接合面的背面观察半导体装置时的俯视图(图1a)、图1a的a-a线处的端面图(图1b)、以及将半导体装置接合于组件基板的状态下的与图1b对应的端面图(图1c)。另外,图2是从作为安装面的表面侧观察半导体装置时的立体图。而且,图3是表示将比较例的半导体装置接合于组件基板的状态的端面图且与图1c对应。

20.本技术的各实施方式的半导体装置,将mmic那样的形成有高频用的电子电路的集成电路或者半导体元件形成于半导体材料的基材,并设置有用于将配置于表面侧的电极与背面电极电连接并接地的过孔。另外,在说明本技术的半导体装置的特征结构之前,对具有过孔的半导体装置的结构进行说明。

21.如图2所示,半导体装置1在由半导体材料构成的基材11形成有开关元件、整流元件等半导体元件16,在表面11ff上例如配置有电感器14、电容器15、天线18、电阻等电子部件。还形成有:用于将各电子部件电连接的布线图案12、表面电极13、以及内壁由与表面电极电连接的导体覆盖并在基材11的背面11fr(图1)侧开口的过孔1h。

22.基材11在gaas、gan、sic等所谓的宽带隙半导体材料或者在其基板上进一步形成外延(外延生长),并成为薄板状。宽度w为1mm,深度d为1mm左右以上,厚度tb为0.1mm左右的情况较多。表面电极13例如是主要以金(au)为材料,通过真空蒸镀、溅射或者电镀等而形成的电极。

23.过孔1h是用干式蚀刻或者湿式蚀刻对基材11从下表面侧穿孔至表面电极13为止的有底孔,如图1a、图1b所示,通过与背面电极17连接的导体来覆盖内壁,并与表面电极13导通。过孔1h分别具有0.05~0.1mm左右的内径,覆盖内壁的导体部分与厚度1~5μm的背面电极17一体形成,例如使用au。

24.如图1c所示,这样的结构的半导体装置1在借助芯片接合件20而与组件基板30连接的状态下使用。作为芯片接合件20,例如使用金锡(ausn)那样的焊料、导电性树脂等,其厚度为5μm~25μm。作为组件基板30,例如使用铜(cu)、陶瓷、树脂等。

25.此时,安装在表面11ff上的电子部件中的与和过孔1h导通的表面电极13连接的电子部件不是经由表面11ff上的迂回路径,而是通过在厚度方向上与背面电极17电连接而接地。例如,在将半导体元件16的表面电极(在场效应晶体管中主要为源电极,在双极晶体管

中主要为发射电极)接地时,与用线材接地相比,由于经由过孔1h接地,因而能够减少寄生电感。由此提高高频特性,并且能够减少芯片的面积。

26.此外,在本技术的各实施方式的半导体装置1中,在成为与组件基板30接合的接合面的背面1fr的周缘部形成沿厚度方向(z方向)突出的突出部1p,在主要的区域内,在与组件基板30之间具有规定以上的间隔。以下对每个实施方式的详情进行说明。

27.在本实施方式1的半导体装置1中,在背面电极17的周缘部分形成厚膜部17p,该厚膜部17p具有比配置有过孔1h等的主要的区域的厚度tm厚的厚度tmp,从而形成突出部1p。该结构通过在形成背面电极17时将整个面以一定厚度tm形成之后,例如用抗蚀剂形成图案并仅使芯片周缘部选择性地变厚至厚度tmp来实现。

28.具体而言,若使周缘部的厚度tmp比作为背面电极17的主要的区域的厚度tm厚20μm,则突出部1p的厚度方向(z方向)的突出高度δt成为20μm,周缘部分相对于主要的区域突出20μm。另外,作为背面电极17的主要的区域的厚度tm通常为1~6μm左右,若厚度tm为5μm,则若使周缘部的厚度tmp为25μm,则突出高度δt为20μm。

29.另一方面,通过芯片接合将半导体装置1接合于组件基板30时的芯片接合件20的厚度td可能分布在5~25μm的范围,但通常在7~15μm的范围内。另外,作为附着在半导体装置1的背面电极17上的异物90,考虑有形成背面电极17时产生的金粒子,虽根据制造条件而变化,但即便施加载荷也存在残留15~25μm的高度(有效高度)。

30.在这样的状况下,对将本技术的半导体装置1和作为比较例而不具有突出部1p的半导体装置分别芯片接合于组件基板30的情况进行研究。另外,为了与本技术的半导体装置1进行区别,而对比较例的半导体装置,如图3所示,在附图标记的末尾附加“c”,例如称为半导体装置1c。而且,在半导体装置1的背面1fr、半导体装置1c背面1frc分别附着有同样的异物90,在同规格的组件基板30使用同规格的芯片接合件20进行芯片接合。

31.在比较例的半导体装置1c中,芯片接合时经由芯片接合件20的背面1frc与组件基板30的间隔、即芯片接合件20的厚度tdc成为7~15μm的范围内的任一个值。因此,即便芯片接合件20的厚度tdc为最大的15μm,若附着的异物90中存在有效高度超过15μm的异物,则在芯片接合时,载荷集中于异物90部分。

32.此时,即便从载荷集中的异物90离开,应力也集中于基材11c内的形成有过孔1hc的部分,并以过孔1hc为起点而产生裂纹的可能性变高。即,在混入了残留有上述的15~25μm的高度的异物的情况下,只要不进行异物去除,则有可能产生裂纹,使成品率降低。

33.另外,在芯片接合件20的厚度tdc为最小的7μm的情况下,若附着的异物90中存在有效高度超过7μm的异物,则产生裂纹,并且通过异物的去除来抑制裂纹的产生变得越来越困难。

34.另一方面,在本实施方式1的半导体装置1中,芯片接合时的芯片接合件20的厚度中的周缘部的厚度tdp与比较例的半导体装置1c同样,成为7~15μm的范围内的任一个值。但是主要的区域的厚度td比周缘部的厚度tdp变厚相当于突出高度δt的量,因此,在突出高度δt为20μm的情况下,即便在厚度tdp为最小的7μm的情况下,主要的区域的厚度td也成为27μm。

35.因此,如图1c所示,若有效高度为27μm以下的异物90,则不会与半导体装置1的背面1fr同时接触于组件基板30,因此,没有产生向异物90的载荷集中,能够防止裂纹的产生。

换言之,若能够排除有效高度超过27μm的异物90,则能够防止因异物90引起的裂纹的产生,使成品率提高。

36.此外,在周缘部的厚度tdp为最大的15μm的情况下,只要是高度为35μm以下的异物90,则能够防止裂纹产生,能够将去除对象缩小至有效高度为35μm以上的异物,因此能够减少去除所产生的麻烦,使成品率提高。

37.另外,在异物90的最大有效高度根据制造工艺而成为15~25μm之间的任一个值的情况下,若以最小厚度tdp(7μm)为基础,简单计算为了避免裂纹的产生所需的突出高度δt,则成为8~18μm。但是若考虑制造上的偏差,则作为突出高度δt的设定值优选以具有5μm的余量的方式设定为13~23μm的范围。

38.但是异物90的有效高度根据制造工艺的不同,虽少见但也存在达到50μm的情况。在这样的情况下,芯片接合件20的需要量增加,但作为突出高度δt,最大可设定至43μm。另外在实用方面,周缘部处的芯片接合件20的厚度tdp也多为10μm左右,若考虑这些,则作为突出高度δt的设定值,也可以设定为10~40μm的范围。

39.实施方式2.

40.在上述实施方式1中,对通过使背面电极的厚度变化而形成突出部的例子进行了说明。在本实施方式2中,对通过仅使基材本身的厚度变化而形成突出部的例子进行说明。

41.图4是用于对实施方式2的半导体装置的结构进行说明的图,是从成为与组件基板接合的接合面的背面观察半导体装置时的俯视图(图4a)、是图4a的b-b线处的端面图(图4b),是将半导体装置接合于组件基板的状态下的与图4b对应的端面图(图4c)。在本实施方式2中,对于除突出部的结构以外的结构与实施方式1相同,并对相同部分标注相同的附图标记。另外,图2直接引用。

42.在本实施方式2的半导体装置1中,也如图4所示,在背面1fr侧的周缘部形成有沿厚度方向突出的突出部1p。而且,如实施方式1的图2中说明的那样形成有:用于将各电子部件电连接的布线图案12、表面电极13、以及内壁由用于与表面电极13电连接的导体覆盖并在基材11的背面11fr侧开口的过孔1h。

43.在本实施方式2的半导体装置1中,在基材11的形成有背面电极17的一侧的周缘部分,如图4b所示形成突出高度δtb的基材突出部11p,并由一定厚度的背面电极17覆盖,从而形成突出部1p。

44.在该结构中,基材11与实施方式1同样地形成为薄板状,进而在形成有背面电极17的一侧的周缘部选择性地形成外延,形成突出高度δtb的基材突出部11p。而且,在形成表面电极13、过孔1h的穿孔之后,在背面整体例如以一定厚度tm(1~5μm)形成背面电极17,从而能够实现突出高度δt(≈δtb)的突出部1p。

45.突出部1p的内部构造与实施方式1不同,但可以考虑在外形上相同,如图4c所示,在使用芯片接合件20连接于组件基板30的状态下使用。此时,通过与在实施方式1中说明的突出高度δt的设定(在制造方面,突出高度δtb的设定)为相同的设定,由此对于异物90成为与实施方式1相同的动作,发挥相同的作用效果。

46.实施方式3.

47.在上述实施方式1或者2中示出在周缘部遍布整周不中断地形成突出部的例子。在本实施方式3以及后述的实施方式4中,对沿着周缘部间断地配置有多个突出部的例子进行

说明。

48.图5和图6用于对实施方式3的半导体装置的结构进行说明,图5是从成为与组件基板接合的接合面的背面观察半导体装置时的俯视图,图6是在将半导体装置接合于组件基板的状态下的各个切断面的不同的端面图,是图5的c-c线处的端面图(图6a),是图5的d-d线处的端面图(图6b),是图5的e-e线处的端面图(图6c)。在本实施方式3中,对于除突出部的配置以外的配置与实施方式1相同,并对相同的部分标注相同的附图标记。另外,对于图2也直接引用。

49.在本实施方式3的半导体装置1中,如图5所示,在背面1fr侧的周缘部沿着周向间断地形成有沿厚度方向突出的突出部1p。除此以外,如在实施方式1的图2中说明的那样,形成有用于将各电子部件电连接的布线图案12、表面电极13、以及内壁由用于与表面电极13电连接的导体覆盖并在基材11的背面11fr侧开口的过孔1h。

50.本实施方式3中的间断地配置的突出部1p,如图6a所示,与实施方式1同样,使背面电极17的厚度tm仅在周缘部的必要的部分变厚(厚度tmp)。由此,如图6a~图6c所示,在周缘部分沿着周向间断地形成有突出高度δtb的基材突出部11p,并由一定厚度的背面电极17覆盖,从而形成突出部1p。

51.该结构能够通过在形成背面电极17时将整个面以通常的厚度tm形成之后,例如用抗蚀剂形成图案且仅使芯片周缘部中的必要的部分选择性地变厚至厚度tmp来实现。

52.本实施方式3的半导体装置1,突出部1p沿着周缘部间断地配置,但相对于实施方式1以及2而不同。但是间断地配置的突出部1p以包围主要的区域的方式配置,因此半导体装置1不会相对于组件基板30倾斜。因此,与遍布整周而连续的方式形成有突出部1p时同样,能够控制主要的区域的芯片接合件20的厚度td。即,可以认为与使厚度td变厚至不影响异物90的程度的效果相同,能够发挥相同的作用效果。

53.此外,沿着周向间断地配置有突出部1p,因此如图6c所示,虽很少见,但在周缘部附着有异物90时,只要存在间断部分,则能够排除异物90的影响。作为包围主要的区域的配置,不限于图5所示的例子,例如也可以在四角或者四个边分散设置。

54.实施方式4.

55.在上述实施方式3中,对通过使背面电极的厚度变化来形成沿着周向间断地配置的突出部的例子进行了说明。在本实施方式4中,与实施方式2相对于实施方式1的差异同样,对通过使基材本身的厚度变化而形成间断的突出部的例子进行说明。

56.图7和图8是用于对实施方式4的半导体装置的结构进行说明的图,图7是从成为与组件基板接合的接合面的背面观察半导体装置时的俯视图,图8是在将半导体装置接合于组件基板的状态下各个切断面的不同的端面图,是图7的f-f线处的端面图(图8a),是图7的g-g线处的端面图(图8b),是图7的h-h线处的端面图(图8c)。在本实施方式4中,对于突出部的构造与实施方式2相同,对于突出部的配置与实施方式3相同。此外,对相同的部分标注相同的附图标记。另外,对于2也直接引用。

57.在本实施方式4的半导体装置1中,也与实施方式3相同,如图7所示,在背面1fr侧的周缘部沿着周缘部间断地配置多个突出部。另外,与实施方式2同样,如图8a~图8c所示,沿着基材11的形成有背面电极17的一侧的周缘部分形成间断的基材突出部11p,形成由与主要的区域相同厚度tm的背面电极17覆盖的多个突出部1p。

58.而且,如在实施方式1的图2中说明的那样,形成有用于将各电子部件电连接的布线图案12、表面电极13、以及内壁由用于与表面电极13电连接的导体覆盖并在基材11的基材11的背面11fr侧开口的过孔1h。

59.在该结构中,与实施方式2相同,将基材11形成为薄板状,进而在形成有背面电极17的一侧的周缘部间断地选择出的部位形成外延,形成突出高度δtb的基材突出部11p。而且,在形成表面电极13、过孔1h的穿孔之后,在背面整体以一定厚度tm(1~5μm)形成背面电极17,从而能够实现突出高度δt(≈δtb)的间断的突出部1p。

60.突出部1p的内部构造虽与实施方式3不同,但可以认为在外形上相同,在使用芯片接合件20连接于组件基板30的状态下使用。此时,通过与在实施方式1中说明的突出高度δt的设定(在制造方面,突出高度δtb的设定)为相同的设定,由此对于异物90成为与实施方式1中说明的相同的动作,发挥相同的作用效果。此外,也发挥在实施方式3中说明的间断配置的效果。

61.此外,本技术记载有各种例示的实施方式以及实施例,但一个或多个实施方式所述的各种特征、方式以及功能不限于特定的实施方式的应用,也能够单独或者以各种组合而应用于实施方式。因此,在本技术说明书公开的技术范围内,能够设想未例示的无数的变形例。例如,包括对至少一个构成要素进行变形的情况、增加的情况或者省略的情况,还包括提取至少一个构成要素并与其他实施方式的结构要素组合的情况。

62.例如,关于突出部1p也可以是基材突出部11p与厚膜部17p的组合,也可以由与导电性无关的其他材料构成。另外,在上述各实施方式中,作为基材11的优选的材料,示出了使用作为宽带隙半导体材料的gaas、gan、sic的例子,但不限于此,也可以是其他半导体材料。另外,示出了构成mmic的例子,但不限于此,只要是薄板状且具备过孔1h的半导体装置,则也可以是单独的晶体管。

63.进一步示出了将覆盖过孔1h的内壁的导电件与背面电极17一体形成的例子,但不限于此,也可以另外通过相同的材料或者不同的材料而形成,只要使表面电极13与背面电极17导通,则不需要覆盖内壁整体。另外,对于表面电极13、背面电极17的材料也不限于金,也可以是其他材料。此外,对于芯片接合件20,只要是能够控制厚度范围的材料,则能够根据其特性通过调整突出高度δt来对应。

64.如以上那样,根据各实施方式的半导体装置1,具备:半导体材料的基材11,其呈薄板状;表面电极13,其配置于基材11的一方的面(表面11ff);背面电极17,其覆盖基材11的另一方的面(背面11fr);以及过孔1h,其呈将表面电极13作为底并在另一方的面(11fr)侧开口的孔状,并通过在内壁上沿厚度方向延伸的导电材料而将表面电极13与背面电极17电连接,在另一方的面(背面11fr)侧的周缘部配置有沿厚度方向(z方向)突出的突出部1p,因此能够抑制由于对附着的异物90施加有载荷时的冲击而在过孔1h部分产生裂纹的情况。即,能够得到兼顾抑制寄生电感和防止制造时的裂缝产生且生产率高的半导体装置。

65.此时,若突出部1p遍布整周而连续,则保持半导体装置1的背面1fr与组件基板30的平行性,能够遍布主要的区域的整个面保持为了防止异物90的影响所需的间隔(厚度td)。

66.或者,若突出部1p沿着周向间断地配置,也能够减少在周缘部附着有异物90时的影响。

67.若突出部1p由设置于背面电极17的厚膜部17p形成,则能够通过掩模和电镀的简单的组合而容易地控制突出高度δt。

68.若突出部1p由设置于基材11的基材突出部11p形成,则能够不使电极所使用的金那样的贵金属的使用增加而形成突出部1p。

69.若突出部1p的突出高度δt为10μm以上且40μm以下,则在实用方面,无论以怎样的工艺条件制造,都能够抑制对异物90的影响。

70.此外,作为突出高度δt,若设定为13μm以上且23μm以下,则考虑到形成突出部1p所产生的麻烦、材料等的麻烦、因裂缝引起的成品率降低的双方,而得到生产率高的半导体装置。

71.在用于形成有单片微波集成电路的半导体装置1的情况下,寄生电感的影响尤其大,用于作为对策的过孔1h的数量变多,防止裂缝的必要性变高。

72.另外,在使用gaas、gan以及sic中的任一种作为半导体材料的情况下,与通常的硅相比,硬度高且耐热温度高,相应地存在芯片接合时的温度也变高的趋势。因此,应力集中于附着有异物90时的过孔1h的可能性变高,防止裂缝的效果变高。

73.附图标记说明

74.1...半导体装置;1fr...背面;1h...过孔;1p...突出部;11...基材;11ff...表面(一方的面);11fr...背面(另一方的面);11p...基材突出部;13...表面电极;17...背面电极;17p...厚膜部;20...芯片接合件;30...组件基板;90...异物;δt...突出高度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。