1.本发明涉及一种粉碎整形分级一体机,属于物料粉碎加工技术领域。

背景技术:

2.随着材料工业的发展,粉体颗粒作为物料形态的一种,发挥着越来越重要的作用,不同行业中,对于粉体物料不仅在成份、纯度、粒度、粒度分布上有着各种要求,而且对于粉体的颗粒形状、表面形貌、粉体流动性和堆积密度等也有着越来越严苛的要求。例如,石墨是目前锂离子电池利用最多的负极材料,其中理想负极材料是中间相碳微球,是煤焦油沥青经过2800℃高温处理而成的人工石墨,其成本相对比较高。如果改用廉价的天然石墨,则要求它比表面积小、振实密度高、颗粒粒度分布窄、表面光洁、球形度高。

3.现有技术中粉体加工行业,通常采用粉碎整形一体化生产线生产粉体物料,现有的粉碎整形一体化生产线在实际生产中存在以下问题:1、采用粉碎机、整形机等设备较多,设备占地大,生产线较长,工艺步骤较多,生产效率低,生产成本高,能耗大。

4.2、粉碎机是将大尺寸的固体原料粉碎至要求尺寸的机械。传统冲击式粉碎机在粉碎过程中容易产生过粉碎现象;整形机是对不规则粉体的颗粒进行整形处理,传统的整形机是一次成型、一次收集,的那个对粉体颗粒要求比较严格时,传统的整形机不能达到要求。

5.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

6.本发明要解决的技术问题是针对以上不足,提供一种粉碎整形分级一体机,可以实现以下目的:1、在同一设备上实现物料的粉碎整形及分级,提高了粉体颗粒处理效果,提高了工作效率;2、可以减少设备投入,占地面积小,降低能耗,减少生产成本;3、可以避免过粉碎同时能够粉碎整形彻底。

7.为解决以上技术问题,本发明采用以下技术方案:一种粉碎整形分级一体机,包括进风装置,所述进风装置的出风端连接粉碎整形装置,所述粉碎整形装置的进料端连接喂料装置;所述粉碎整形装置的出料端连接分级装置。

8.进一步地,所述粉碎整形装置包括粉碎整形筒体,所述粉碎整形筒体内设置可高速旋转的飞盘,所述飞盘连接驱动装置,所述飞盘包括壳体,所述壳体的中心设置进料口;所述壳体内部由第一隔板分隔成多个扇形腔,每个扇形腔内通过第二隔板分隔粉碎整形腔和封闭腔,所述粉碎整形腔与进料口连通;所述粉碎整形腔外边缘靠近第一隔板的位置开设物料出口;进一步地,所述粉碎整形筒体内壁上对应飞盘的位置设置齿环,所述齿环与飞盘

外圆之间设有间隙;所述间隙的下端与进风装置连接;所述粉碎整形腔以进料口为中心均匀布置,且所述粉碎整形腔倾斜设置,所述粉碎整形腔的倾斜方向与飞盘旋转方向相同。

9.进一步地,所述进风装置包括进风筒体,所述进风筒体与粉碎整形筒体同轴线设置;所述进风筒体固定在粉碎整形筒体的下方;所述进风筒体内设有相连通的导风腔和进风腔,所述导风腔设置在进风腔上方,所述导风腔与间隙连通;所述进风腔的侧壁上设置进风口。

10.进一步地,所述导风腔和进风腔之间通过分隔板隔开,所述分隔板上开设环形孔;所述导风腔内壁上设有导风环,导风环设置在间隙的下方;所述导风环为锥形结构,所述导风环的大口端朝上,小口端朝下。

11.进一步地,所述壳体内对应进料口设置导料锥帽;所述进料口上方设置导料槽,所述导料槽为漏斗结构,所述导料槽的出料口不接触插入进料口内;所述导料槽固定在内筒上,所述内筒通过支撑杆固定在粉碎整形筒体上;所述粉碎整形筒体与内筒之间设置有物料通道,所述物料通道与间隙连通。

12.进一步地,所述分级装置包括分级筒体,所述分级筒体与粉碎整形筒体上部连通;所述分级筒体与粉碎整形筒体之间设置有上锥台和下锥台,所述上锥台和下锥台均为圆环结构;所述下锥台设置在物料通道的上方;所述上锥台和下锥台上下对称设置,所述上锥台的小口端与下锥台的小口端相对应;所述上锥台和下锥台小口端直径小于导料槽大口端直径。

13.进一步地,所述分级筒体上方设有细料筒;所述分级筒体内设置分级叶轮,所述分级叶轮内腔与细料筒连通;所述细料筒的侧部设有细料出口;所述细料出口连接有高压抽风机。

14.进一步地,所述喂料装置为螺旋输料机,所述螺旋输料机水平设置,所述螺旋输料机的出料端穿过粉碎整形筒体伸入导料槽内。

15.进一步地,所述分级叶轮固定在分级转轴上,所述分级转轴上端贯穿细料筒,所述分级转轴转动连接在分级轴承套内,所述分级轴承套固定在细料筒的轴心线处;所述分级转轴的顶端与分级电机传动连接。

16.本发明采用以上技术方案后,与现有技术相比,具有以下优点:1、本发明在同一设备上实现物料的粉碎整形及分级,提高了粉体颗粒处理效果,提高了工作效率。

17.2、本发明可以减少设备投入,占地面积小,降低能耗,减少生产成本。

18.3、本发明在粉料飞盘内可以实现一次粉碎整形,粉料甩出飞盘后与齿环碰撞实现二次粉碎整形,物料上升至与下锥台碰撞时,也可以对粉料进行粉碎整形,同时下锥台还将大颗粒物料初步筛选送入导料槽内,可以减轻叶轮的磨损,从而提高分级叶轮的使用寿命。

19.4、本发明飞盘高速旋转过程中,由于离心力作用,一部分物料囤积于粉碎整形腔背离飞盘旋转方向的一侧以及碎整形腔外边缘部位,形成弧形保护层并同时在粉碎整形腔内形成延伸到物料出口的弧形流道,弧形保护层可以避免高速运动的物料击打粉碎整形腔腔壁上,从而避免飞盘损坏;物料经弧形流道从物料出口高速射出,物料在弧形流道运行过程中,在离心力作用下通过物料与物料之间碰撞、摩擦等相互作用,实现一次粉碎整形,没

有粉碎刀具或者粉碎叶片,避免出现过粉碎现象。

20.4、本发明从飞盘甩出的粉料与齿环碰撞实现二次粉碎整形,避免出现粉碎整形不彻底的现象。

21.5、本发明经分级叶轮筛选不合格的物料甩落至分级筒体内壁上,经上锥台斜面导向落入导料槽内,重新参与粉碎整形处理。

22.6、本发明在进风腔上方设置导风腔,并且在导风腔内设置锥形的导风环,使气流通道的截面积沿流通方向减少,提高吹送物料气流的速度,避免物料下落。

23.下面结合附图和实施例对本发明进行详细说明。

附图说明

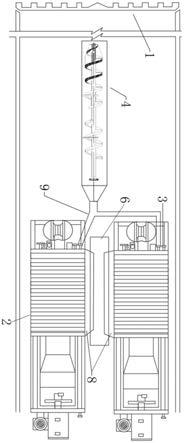

24.图1是本发明的结构示意图;图2是本发明的局部结构示意图;图3是飞盘的结构示意图;图4是环形齿板的结构示意图。

25.图中,1-底座,2-粉碎整形筒体,3-飞盘,31-壳体,32-进料口,33-第一隔板,34-第二隔板,35-粉碎整形腔,36-封闭腔,37-物料出口,38-耐磨合金块,39-导料锥帽,4-齿环,41-弧形齿板,5-间隙,6-导风腔,7-进风腔,8-导风环,9-转轴,10-主轴承套,11-分隔板,12-皮带传动机构,13-主电机,14-导料槽,15-螺旋输料机,16-分级筒体,17-分级叶轮,18-分级转轴,19-分级轴承套,20-细料筒,21-分级电机,22-电机座,23-细料出口,24-上锥台,25-下锥台,26-进风口,27-内筒,28-支撑杆,29-物料通道。

具体实施方式

26.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

27.实施例1如图1-4共同所示,本发明提供一种粉碎整形分级一体机,包括底座1,所述底座1上设有进风装置,所述进风装置的上方为出风端,所述进风装置的出风端连接粉碎整形装置,所述粉碎整形装置的进料端连接喂料装置;所述粉碎整形装置的出料端连接分级装置。

28.所述粉碎整形装置包括粉碎整形筒体2,所述粉碎整形筒体2内设置可高速旋转的飞盘3,所述飞盘3包括壳体31,所述壳体31为圆柱结构,所述壳体31的中心设置进料口32;所述壳体31内设置数量相同的第一隔板33,多个第一隔板33沿周向均匀间隔设置,且所述第一隔板33由壳体31外圆径向延伸至进料口32处。所述第一隔板33将壳体31内部分隔成多个扇形腔,每个扇形腔内通过第二隔板34分隔粉碎整形腔35和封闭腔36,所述粉碎整形腔35与进料口32连通。封闭腔35的设置可以使物料流道缩小,以便于提高粉碎整形效果。所述粉碎整形腔35外边缘靠近第一隔板33的位置开设物料出口37,所述物料出口37处设置耐磨合金块38,所述耐磨合金块38可以降低物料对物料出口37的磨损。

29.所述粉碎整形腔35以进料口32为中心均匀布置,且所述粉碎整形腔35倾斜设置,所述粉碎整形腔35的倾斜方向与飞盘3旋转方向相同。

30.所述粉碎整形筒体2内壁上对应飞盘3的位置设置齿环4,所述齿环4与飞盘3外圆之间设有间隙5,所述间隙5为物料通道。所述齿环4由多块弧形齿板41周向围合而成。从飞盘3甩出的物料碰撞齿环4,可以实现二次粉碎及整形。

31.所述间隙5的下端与进风装置连接,气流经进风装置进入到间隙5内,将从分盘甩出的粉末向上吹送。

32.所述进风装置包括进风筒体,所述进风筒体与粉碎整形筒体2同轴线设置;所述进风筒体固定在粉碎整形筒体2的下方,所述进风筒体内设有相连通的导风腔6和进风腔7,所述导风腔6和进风腔7之间通过分隔板11隔开,所述分隔板11上开设环形孔,以便于气流通过。所述导风腔6设置在进风腔7上方,所述导风腔6与间隙5连通。

33.所述进风腔7的侧壁上设置进风口26。

34.作为一种优选,所述导风腔6内壁上设有导风环8,导风环8设置在间隙5的下方;所述导风环8为锥形结构,所述导风环8的大口端朝上,小口端朝下,可以使与间隙5连接的气流通道沿气流方向铸件缩小,从而提高气流流速。

35.所述飞盘3的底部连接驱动装置,所述驱动装置包括转轴9,所述转轴9上部与飞盘3固定连接,所述转轴9转动连接在主轴承套10内;所述主轴承套10上端穿出并固定在分隔板11上,下端穿出并固定在进风腔7的底壁上;所述转轴9下端穿出主轴承套10,所述转轴9下端通过皮带传动机构12与主电机13传动连接,所述主电机13固定在底座1上。

36.所述壳体31内对应进料口32设置导料锥帽39。所述进料口32上方设置导料槽14,所述导料槽14为漏斗结构,所述导料槽14的出料口不接触插入进料口32内。所述导料槽14固定在内筒27上,所述内筒27通过支撑杆28固定在粉碎整形筒体2上。所述粉碎整形筒体2与内筒之间设置有物料通道29,所述物料通道29与间隙5连通。

37.所述喂料装置为螺旋输料机15,所述螺旋输料机15水平设置,所述螺旋输料机15的出料端穿过粉碎整形筒体2伸入导料槽14内。

38.所述分级装置包括分级筒体16和细料筒20,细料筒20固定在分级筒体16上方;所述分级筒体16与粉碎整形筒体2上部连通。所述分级筒体16内设置分级叶轮17,所述分级叶轮17内腔与细料筒20连通,所述分级叶轮17固定在分级转轴18上,所述分级转轴18上端贯穿细料筒20,所述分级转轴18转动连接在分级轴承套19内,所述分级轴承套19固定在细料筒20的轴心线上,所述分级转轴18的顶端与分级电机21传动连接,所述分级电机21固定在电机座22上,所述电机座22固定在细料筒20上。

39.所述细料筒20的侧部设有细料出口23,分级合格的粉料从细料出口23排出。所述细料出口23连接有高压抽风机,高压抽风机为整个系统提供气流流通动力。

40.所述分级筒体16与粉碎整形筒体2之间设置有上锥台24和下锥台25,所述上锥台24和下锥台25均为圆环结构,所述上锥台24固定在分级筒体16侧壁底部;所述下锥台25固定在粉碎整形筒体2内壁上部;所述下锥台25设置在物料通道29的上方;所述上锥台24和下锥台25上下对称设置,所述上锥台24的小口端与下锥台25的小口端相对应。所述上锥台24和下锥台25的小口端直径小于导料槽14的大口端直径,以便于碰撞到上锥台24、下锥台25的大颗粒物料顺利落入导料槽14内,然后进入飞盘3进行再次粉碎整形。

41.本发明的工作原理:

工作时,螺旋输送机将物料经导料槽送入飞盘内的粉碎整形腔内,主电机带动转轴高速转动,从而带动飞盘高速旋转,飞盘高速旋转过程中,由于离心力作用,一部分物料囤积于粉碎整形腔背离飞盘旋转方向的一侧以及碎整形腔外边缘部位,形成弧形保护层,并同时在粉碎整形腔内形成延伸到物料出口的弧形流道,弧形保护层可以避免高速运动的物料击打粉碎整形腔腔壁上,从而避免飞盘损坏;物料经弧形流道从物料出口高速射出,物料在弧形流道运行过程中,在离心力作用下通过物料与物料之间碰撞、摩擦等相互作用,实现一次粉碎整形。

42.从飞盘甩出的粉料与齿环碰撞实现二次粉碎整形,与分级装置连接的高压抽风机作用下,高压气流依次经进风腔、导风腔进入间隙中,带动从飞盘甩出的粉料上升进入物料通道内,上升过程中,粉料中的大颗粒受下锥台阻挡、碰撞后落入导料槽内,进入飞盘重新参与粉碎整形处理。

43.未被下锥台阻挡的粉料继续上升至分级筒体内,并经分级叶轮分级筛选,合格的细料经分级叶轮内腔进入细料筒内,并经细料出口排出。不合格的大颗粒被分级叶轮甩落至分级筒体内壁上,经上锥台斜面导向落入导料槽内,重新参与粉碎整形处理。

44.以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。