1.本技术涉及3d打印粉末制备装置的技术领域,尤其是涉及一种用于粉末制备过程中的取样装置及方法。

背景技术:

2.普通打印机的打印材料是墨水和纸张,而3d打印机内装有金属、陶瓷、塑料、砂等不同的“打印材料”。目前,3d打印用金属粉末主要采用旋转圆盘离心雾化法制备,旋转圆盘离心雾化法是将熔融的金属液滴通过限流导出装置流向高速旋转的圆盘中心,在旋转圆盘上形成一层金属溶液薄膜,在惯性和离心力的作用下,金属溶液薄膜到达旋转圆盘边缘被甩出,液滴在飞行过程中发生球化并凝固成形得到粉末的方法。

3.3d打印用金属粉末制备后需要对粉末材料的球形度、孔隙率以及卫星球率等指标进行检测以分析粉末的质量。具体而言,现有技术中,通过雾化设备得到粉末后,需要人工将粉末从雾化设备中取出并进行粒度分析,粉末粒度分析之后再进行粉末质量分析,整个过程繁琐且耗时较长,不能在雾化过程中按粒度对产生的粉末进行实时分级,对此,有待进一步的改进。

技术实现要素:

4.为了提高粉末制备过程中取样的便捷性,达到在雾化过程中按粒度对产生的粉末进行实时分级的目的,本技术提供一种用于粉末制备过程中的取样装置及方法。

5.第一方面,本技术提供的一种用于粉末制备过程中的取样装置采用如下的技术方案:一种用于粉末制备过程中的取样装置,包括设置于雾化罐体中的旋转盘,还包括取样槽,所述取样槽沿所述雾化罐体的径向活动设置于所述雾化罐体内,所述取样槽的一端位于所述旋转盘下方,所述雾化罐体的侧壁上开设有安装孔,所述取样槽的另一端通过所述安装孔架设于所述雾化罐体的侧壁,所述取样槽包括至少两个沿其自身延伸方向排列设置的集粉室。

6.通过采用上述技术方案,使熔融的金属液滴流向高速旋转的旋转盘的中心,金属液滴在旋转盘上形成一层金属溶液薄膜,同时,在惯性和离心力的作用下,金属溶液薄膜到达旋转盘边缘被甩出变成粒径不一的液滴并且在飞行过程中发生球化凝固成粉末落到取样槽中,由于液滴的粒径不同 ,在凝固成形后的飞行距离也不同,通常是粒径大的液滴的飞行距离比粒径小的液滴的飞行距离更远,所以粒径小的液滴凝固成的粒径较小的粉末落到取样槽上离旋转盘较近的集粉室,而粒径大的液滴凝固成的粒径较大的粉末落到取样槽上离旋转盘较远的集粉室,如此,达到在雾化过程中实时对粉末按粒径大小进行分级收集的目的,雾化过程结束后,将取样槽从雾化罐体上的安装孔中取出,再分别对不同集粉室内的粉末进行收集即可,整体过程简便快捷,有利于保证取样过程的效率。

7.可选的,所述取样槽的横截面呈圆弧形,所述取样槽内可拆卸式设置有至少一块

分隔板,通过所述分隔板将所述取样槽划分为至少两个沿其自身延伸方向相邻设置的集粉室。

8.通过采用上述技术方案,使得用户可以根据实际需要选择安装多少块分隔板,从而对集粉室的个数以及集粉室之间的间距进行调节,有利于保证取样装置的使用灵活性,以满足不同的分级要求。

9.可选的,所述取样槽内设置有至少一个与所述分隔板相适配的卡槽,所述分隔板可拆卸式卡设于所述卡槽中。

10.通过采用上述技术方案,通过设置卡槽,实现分隔板的快速拆装,有利于保证用户的使用体验。

11.可选的,所述旋转盘设置于所述雾化罐体的中心位置,所述取样槽以所述旋转盘为圆心圆周阵列设置有多个。

12.通过采用上述技术方案,通过圆周阵列设置多个取样槽一定程度上增大了取样范围,有利于保证取样结果的可靠性。

13.可选的,所述雾化罐体内设置有一架板,所述旋转盘通过所述架板设置于所述雾化罐体的中心位置,所述架板水平固定于所述雾化罐体内,所述取样槽活动设置于所述架板上,所述架板上设置有用于将所述取样槽送入所述雾化罐体内的预定位置或者将所述取样槽从所述雾化罐体内取出的动力件。

14.可选的,所述架板上设置有滑轨,所述滑轨上滑移设置有滑座,所述取样槽可拆卸设置于所述滑座上,所述动力件用于驱动所述滑座在所述滑轨上滑动。

15.可选的,所述雾化罐体的侧壁上设置有密封法兰,所述密封法兰一端由外向内穿过所述安装孔固定于所述雾化罐体上,所述取样槽远离所述旋转盘的一端伸入并同轴设置于所述密封法兰内。

16.可选的,所述旋转盘的驱动器设置于所述架板的中心位置,所述架板上设置有防尘罩,所述防尘罩位于所述旋转盘的下方且位于所述驱动器的上方。

17.可选的,所述滑轨上设置有用于检测所述滑座位置的传感器。

18.第二方面,本技术提供的一种用于粉末制备过程中的取样方法采用如下的技术方案:一种用于粉末制备过程中的取样方法,基于如上所述的用于粉末制备过程中的取样装置,所述方法包括:s100、通过所述安装孔将所述取样槽沿所述雾化罐体的径向活动设置于所述雾化罐体内;s200、往所述雾化罐体输入熔融的金属液滴,通过所述旋转盘将熔融的金属液滴雾化为不同粒径的粉末落至所述取样槽中的不同所述集粉室内;s300、将所述取样槽从所述雾化罐体中取出,逐个对所述取样槽中的所述集粉室内的粉末进行收集。

19.通过采用上述技术方案,将取样槽活动设置于雾化罐体中,雾化过程中可以实时按粒径大小对粉末进行分级收集,雾化过程结束后,将取样槽从雾化罐体上的安装孔中取出,逐个对取样槽中的集粉室内的粉末进行收集即可,整体过程简便快捷,有利于保证取样过程的效率。

20.由上可知,本技术具有的有益技术效果包括:通过设置的取样槽,实现在雾化过程中实时对粉末按粒径大小进行分级收集的目的,整体过程简便快捷,有利于保证取样过程的效率。

21.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

22.图1是本技术实施例公开的雾化罐体与取样装置的结构示意图。

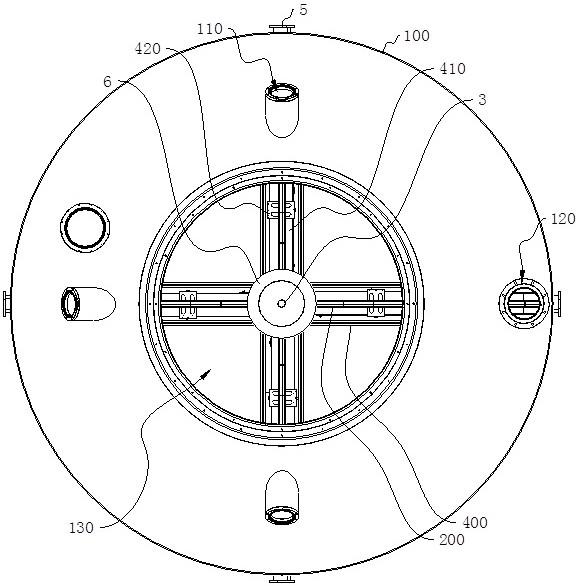

23.图2是图1中公开的雾化罐体与取样装置整体结构的俯视图。

24.图3是本技术实施例公开的一种取样装置的结构示意图。

25.图4是本技术实施例公开的另一种取样装置的结构示意图。

26.附图标记说明:100、雾化罐体;110、观察窗;120、抽真空管接口;130、进料口;200、取样槽;210、分隔板;3、旋转盘;400、架板;410、滑轨;420、滑座;5、密封法兰;6、防尘罩;7、传感器。

具体实施方式

27.下面详细描述本技术的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明创造,而不能理解为对本技术的限制。

28.参照图1-图4,本技术实施例公开一种用于粉末制备过程中的取样装置,该取样装置设置于雾化罐体100内,该取样装置包括设置于雾化罐体100中的旋转盘3,还包括取样槽200,取样槽200沿雾化罐体100的径向活动设置于雾化罐体100中,取样槽200的一端位于旋转盘3下方,雾化罐体100的侧壁上开设有安装孔,取样槽200的另一端通过安装孔架设于雾化罐体100的侧壁,取样槽200包括至少两个沿其自身延伸方向排列设置的集粉室。

29.具体的,雾化罐体100的顶部通常开设有进料口130,旋转盘3位于该进料口130的下方,进料口130与外部的限流导出装置连通,通过限流导出装置使熔融的金属液滴流向高速旋转的旋转盘3的中心,金属液滴在旋转盘3上形成一层金属溶液薄膜,同时,在惯性和离心力的作用下,金属溶液薄膜到达旋转盘3边缘被甩出变成粒径不一的液滴并且在飞行过程中发生球化凝固成粉末落到取样槽200中。

30.由于液滴的粒径不同 ,在凝固成形后的飞行距离也不同,通常是粒径大的液滴的飞行距离比粒径小的液滴的飞行距离更远,所以粒径小的液滴凝固成的粒径较小的粉末落到取样槽200上离旋转盘3较近的集粉室,而粒径大的液滴凝固成的粒径较大的粉末落到取样槽200上离旋转盘3较远的集粉室,如此,达到在雾化过程中实时对粉末按粒径大小进行分级收集的目的,雾化过程结束后,将取样槽200从雾化罐体100上的安装孔中取出即可,整体过程简便快捷,有利于保证取样过程的效率。

31.进一步的,在一些实施例中,取样槽200的横截面呈圆弧形,取样槽200内设置有至少一块分隔板210,通过分隔板210将取样槽200划分为至少两个沿其自身延伸方向间隔设

置的集粉室。例如,可以将取样槽200设置为横截面呈半圆形的结构,取样槽200内设置有两块分隔板210,两块分隔板210沿取样槽200的延伸方向间隔设置,从而将取样槽200划分为三个沿其自身延伸方向相邻设置的集粉室。

32.当然,也可以将取样槽200设置为横截面呈其他形状的结构,例如三角形、方形或者多边形,本技术实施例中优选半圆形是考虑到圆弧面具有较好的平滑性,便于工作人员将粉末从取样槽200中取出,而横截面呈三角形、方形或者多边形的取样槽200由于各个面之间并不是平滑连接,容易出现粉末卡在取样槽200中不易取出的情况。

33.进一步的,可以将分隔板210可拆卸式安装于取样槽200中,例如,在取样槽200中设置与分隔板210相适配的卡槽,或者在取样槽200中设置插接孔,同时在分隔板210上设置与插接孔相适配的插接柱,以方便拆装。如此,使得用户可以根据实际需要选择安装多少块分隔板210,从而对集粉室的个数以及集粉室之间的间距进行调节,有利于保证取样装置的使用灵活性,以满足不同的分级要求。

34.进一步的,考虑到旋转盘3高速转动时,液滴是以旋转盘3为圆心向四周扩散飞行的,为了增大取样范围,在一些实施例中,旋转盘3设置于雾化罐体100的中心位置,取样槽200以旋转盘3为圆心圆周阵列设置有多个。

35.例如,本技术实施例中的取样槽200设置有四个,四个取样槽200以旋转盘3为圆心圆周阵列设置,通过均匀设置的四个取样槽200进行较大范围的实时取样,有利于保证取样的全面性。当然,在另一些实施例中,可以设置其他数目的取样槽,例如均匀设置三个或者两个,在保证一定的全样全面性的基础上简化了整体结构,或者均匀设置四个以上,整体 结构虽然复杂但保证了较好的取样全面性。

36.进一步的,为了便于将取样槽200从雾化罐体100中取出或者将取样槽200放至雾化罐体100中,在一些实施例中,在雾化罐体100内设置一架板400,旋转盘3通过架板400设置于雾化罐体100的中心位置,架板400水平固定于雾化罐体100内,取样槽200活动设置于架板400上,架板400上设置有用于将取样槽200送入雾化罐体100内的预定位置或者将取样槽200从雾化罐体100内取出的动力件。

37.进一步的,可以在架板400上设置滑轨410,在滑轨410上滑移设置滑座420,将取样槽200可拆卸设置于滑座420上,再通过动力件驱动滑座420在滑轨410上滑动,从而达到将取样槽200从雾化罐体100中取出或者将取样槽200放至雾化罐体100中的预定位置的目的。例如,可以通过插销与插孔的配合将取样槽200安装至滑座420上,具体而言,在滑座420上设置插孔,通过与插孔适配的插销将取样槽200固定在滑座420上,通过拆装插销即可实现取样槽200于滑座420上的可拆卸式安装。

38.具体的,动力件可以设置为电机与皮带轮的组合,或者电机、齿轮与齿条的组合,当动力件为电机、齿轮与齿条的组合时,将齿条沿滑轨410的延伸方向设置于滑轨410上,齿轮则转动设置于滑座420上且齿轮与齿条啮合,电机设置于滑座420上用于驱动齿轮转动。

39.进一步的,为了较好地通过上述的动力件控制取样槽200运动至雾化罐体100中的预定位置,可以在滑轨410上的预定位置设置能够检测滑座420位置的传感器7。

40.以动力件为电机、齿轮与齿条的组合为例,将传感器7设置于滑轨410上的预定位置,同时传感器7与电机电性连接,如此,当传感器7检测到滑座420到达预定位置时,将信号发送给电机,使取样槽200到达预定位置后电机即停止工作,有利于保证动力件的工作可靠

性。

41.进一步的,由于雾化过程中需要通过抽真空管接口120连接抽真空装置,以保证雾化罐体100内部具有一定的真空度,而雾化罐体100上开设的安装孔破坏了雾化罐体100的密封性能,为了一定程度上保证雾化罐体100的密封性,可以在雾化罐体100的侧壁上设置用于对安装孔进行密封的密封件,具体而言,可以将密封件设置为密封法兰5,密封法兰5的一端由外向内穿过安装孔并固定于雾化罐体100上,取样槽200远离旋转盘3的一端伸入并同轴设置于密封法兰5内,打开密封法兰5的盖体即可将取样槽200从雾化罐体100中取出。

42.进一步的,在一些实施例中,用于驱动旋转盘3转动的驱动器设置于架板400的中心位置,为了防止粉末影响驱动器的正常工作,在架板400上设置有防尘罩6,防尘罩6位于旋转盘3的下方且位于驱动器的上方。

43.进一步的,在一些实施例中,为了便于用户实时了解雾化罐中取样槽200内粉末的收集情况,在雾化罐体100的顶部设置有观察窗110。

44.本技术实施例公开的一种用于粉末制备过程中的取样装置的工作原理为:按要求将分隔板210设置在取样槽200中的预定位置,并通过密封法兰5的开口将取样槽200固定至滑座420上,通过动力件将取样槽200送入雾化罐体100中的预定位置,锁紧密封法兰5,然后使驱动器工作带动旋转盘3转动,通过旋转盘3将熔融的金属液滴雾化为不同粒径的粉末落至取样槽200中的不同集粉室内,最后打开密封法兰5,通过动力件将取样槽200从密封法兰5的开口中送出,分别对取样槽200中每个集粉室内的粉末进行收集即可。

45.更进一步的,本技术实施例还公开一种用于粉末制备过程中的取样方法,基于如上实施例公开的用于粉末制备过程中的取样装置,该取样装置设置于雾化罐体100内,该取样装置包括设置于雾化罐体100中的旋转盘3,还包括取样槽200,取样槽200沿雾化罐体100的径向活动设置于雾化罐体100中,取样槽200的一端位于旋转盘3下方,雾化罐体100的侧壁上开设有安装孔,取样槽200的另一端通过安装孔架设于雾化罐体100的侧壁,取样槽200包括至少两个沿其自身延伸方向相邻设置的集粉室,该取样方法包括以下步骤:s100、通过安装孔将取样槽200沿雾化罐体100的径向活动设置于雾化罐体100内;具体的,可在雾化罐体100内设置一架板400,旋转盘3通过架板400设置于雾化罐体100的中心位置,架板400水平固定于雾化罐体100内,取样槽200活动设置于架板400上,架板400上设置有用于将取样槽200送入雾化罐体100内的预定位置或者将取样槽200从雾化罐体100内取出的动力件,在架板400与动力件的配合作用下将取样槽200沿雾化罐体100的径向活动设置于雾化罐体100内的预定位置。

46.s200、往雾化罐体100输入熔融的金属液滴,通过旋转盘3将熔融的金属液滴雾化为不同粒径的粉末落至取样槽200中的不同集粉室内;具体的,雾化罐体100的顶部通常开设有进料口130,旋转盘3位于该进料口130的下方,进料口130与外部的限流导出装置连通,通过限流导出装置使熔融的金属液滴流向高速旋转的旋转盘3的中心,金属液滴在旋转盘3上形成一层金属溶液薄膜,同时,在惯性和离心力的作用下,金属溶液薄膜到达旋转盘3边缘被甩出变成粒径不一的液滴并且在飞行过程中发生球化凝固成粉末落到取样槽200中。

47.s300、将取样槽200从雾化罐体100中取出,逐个对取样槽200中的集粉室内的粉末进行收集即可。

48.具体的,雾化过程结束后,通过动力件将取样槽200从雾化罐体100中送出,然后逐个对取样槽200中的集粉室内的粉末进行收集即可。

49.通过采用上述技术方案,将取样槽200活动设置于雾化罐体100中,雾化过程中可以实时按粒径大小对粉末进行分级收集,雾化过程结束后,在动力件的作用下将取样槽200从雾化罐体100上的安装孔中取出,逐个对取样槽200中的集粉室内的粉末进行收集即可,整体过程简便快捷,有利于保证取样过程的效率。

50.进一步的,在一些实施例中,为了便于将粉末从取样槽200中取出,将步骤s100中的取样槽200设置为横截面呈圆弧形的结构,并且取样槽200内设置有至少一块分隔板210,通过分隔板210将取样槽200划分为至少两个沿其自身延伸方向间隔设置的集粉室。例如,可以将取样槽200设置为横截面呈半圆形的结构,取样槽200内设置有两块分隔板210,两块分隔板210沿取样槽200的延伸方向间隔设置,从而将取样槽200划分为三个沿其自身延伸方向相邻设置的集粉室。

51.进一步的,在一些实施例中,可以将分隔板210可拆卸式安装于取样槽200中,例如,在取样槽200中设置与分隔板210相适配的卡槽,或者在取样槽200中设置插接孔,同时在分隔板210上设置与插接孔相适配的插接柱,以方便拆装。如此,使得用户可以根据实际需要选择安装多少块分隔板210,从而对集粉室的个数以及集粉室之间的间距进行调节,有利于保证取样装置的使用灵活性,以满足不同的分级要求。

52.其中,上述的动力件可以设置为电机与皮带轮的组合,或者电机、齿轮与齿条的组合,当动力件为电机、齿轮与齿条的组合时,将齿条沿滑轨410的延伸方向设置于滑轨410上,齿轮则转动设置于滑座420上且齿轮与齿条啮合,电机设置于滑座420上用于驱动齿轮转动。

53.进一步的,在一些实施例中,为了较好地通过上述的动力件控制取样槽200运动至雾化罐体100中的预定位置,可以在滑轨410上的预定位置设置能够检测滑座420位置的传感器7。以动力件为电机、齿轮与齿条的组合为例,将传感器7设置于滑轨410上的预定位置,同时传感器7与电机电性连接,如此,当传感器7检测到滑座420到达预定位置时,将信号发送给电机,使取样槽200到达预定位置后电机即停止工作,有利于保证动力件的工作可靠性。

54.进一步的,在一些实施例中,由于雾化过程中需要通过抽真空管接口120连接抽真空装置,以保证雾化罐体100内部具有一定的真空度,而雾化罐体100上开设的安装孔破坏了雾化罐体100的密封性能,为了一定程度上保证雾化罐体100的密封性,可以在雾化罐体100的侧壁上设置用于对安装孔进行密封的密封件,具体而言,可以将密封件设置为密封法兰5,密封法兰5的一端由外向内穿过安装孔并固定于雾化罐体100上,取样槽200远离旋转盘3的一端伸入并同轴设置于密封法兰5内,打开密封法兰5的盖体即可将取样槽200从雾化罐体100中取出。

55.在本说明书的描述中,参考术语“一个实施方式”、“某些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明创造的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

56.以上所述的仅是本技术的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。