一种bog提氦系统及提氦方法

技术领域

1.本发明涉及一种bog提氦系统及提氦方法,属于化工技术领域。

背景技术:

2.目前国内外针对bog中提取氦气已经有多重可行方案,但处理氦气和氢气的分离时,主要采用液化法和多级催化氧化法。液化法虽然可以实现较好的氦气和氢气分离,但是由于氦气和氢气的液化点很接近,无非彻底分离氦气和氢气,同时能耗非常高。目前最常规的处理氦气中氢气的方法是通过加入过量氧气,通过多级催化氧化的方法将氢气氧化为水,然后分别除去水和过量的氧气,最终实现从氦气中净化掉氢气。但是,上述方案存在流程复杂,同时对控制要求很高,一旦温度控制不好会有安全隐患。而且把氢气催化燃烧对氢气资源造成很大的浪费。

技术实现要素:

3.本发明的目的是提供一种bog提氦系统及提氦方法,通过钯膜分离除氢单元对bog中的氢气进行分离去除,简化除氢流程,降低除氢过程中的控制要求,消除安全隐患,并且能够对氢气进行回收再利用,避免资源浪费。

4.本发明提供的bog提氦系统,包括低温精馏单元和钯膜分离除氢单元;

5.所述低温精馏单元用于通过深冷法从bog中分离得到第一阶段粗氦气,所述第一阶段粗氦气包含少量氮气、氢气和少量氧气;

6.所述钯膜分离除氢单元用于通过钯膜分离法去除所述第一阶段粗氦气中的氢气得到第二阶段粗氦气;

7.所述钯膜分离除氢单元包括钯膜分离器和与之连通的钯膜分离进气管路和钯膜分离排气管路;

8.所述钯膜分离进气管路包括氮气/粗氦气进气管路;

9.所述钯膜分离排气管路包括氮气排气管路、氢气排气管路和第二阶段粗氦气排气管路。

10.上述的bog提氦系统中,所述氮气/粗氦气进气管路上依次设有流量控制阀、流量计、换热器ⅰ和防爆加热器;

11.所述氮气排气管路上设有换热器ⅱ和背压阀;

12.所述氢气排气管路上设有换热器ⅲ、氢气缓冲罐和真空压缩机。

13.上述的bog提氦系统中,所述低温精馏单元包括低温精馏换热器、低温精馏分离罐和精馏塔;

14.bog气流经所述低温精馏换热器后进入所述低温精馏分离罐,所述低温精馏分离罐罐顶得到所述第一阶段粗氦气,所述第一阶段粗氦气流经所述低温精馏换热器后进入第一阶段粗氦气排气管路,所述第一阶段粗氦气排气管路与所述氮气/粗氦气进气管路连接;所述低温精馏分离罐罐底与所述精馏塔连接,所述精馏塔的塔顶和塔底分别得到氮气和甲

烷,流经所述低温精馏换热器后分别进入低温精馏氮气排气管路和甲烷排气管路。

15.上述的bog提氦系统中,所述bog提氦系统还包括低温粗提单元和低温吸附精提单元;

16.所述低温粗提单元用于通过深冷法去除所述第二阶段粗氦气中的氮气和氧气得到第三阶段粗氦气;

17.所述低温吸附精提单元用于通过低温吸附法去除所述第三阶段粗氦气中的氮气和氧气得到精提氦气。

18.上述的bog提氦系统中,所述低温粗提单元包括低温粗提换热器和低温粗提分离罐;

19.所述第二阶段粗氦气流经所述低温粗提换热器后进入所述低温粗提分离罐,所述低温粗提分离罐的罐顶和罐底得到第三阶段粗氦气和氮气,流经所述低温粗提换热器后分别放空和进入所述低温吸附精提单元。

20.上述的bog提氦系统中,所述低温吸附精提单元包括第一吸附器、第二吸附器、低温吸附精提进气管路和低温吸附精提排气管路;

21.所述低温吸附精提进气管路包括低温吸附粗氦气进气管路和低温吸附氮气进气管路;

22.所述低温吸附粗氦气进气管路用于通入所述第三阶段粗氦气;

23.所述低温吸附排气管路包括精提氦气排气管路和低温吸附氮气排气管路;

24.所述低温吸附氮气进气管路上设置有外置电加热炉。

25.上述的bog提氦系统中,所述bog提氦系统还包括干燥器,所述干燥器的入口与所述第二阶段粗氦气排气管路连接,出口与所述低温粗提单元连接。

26.在所述bog提氦系统的基础上,本发明还进一步提供了一种bog提氦方法。

27.所述bog提氦方法包括采用所述低温精馏单元进行的低温精馏和采用所述钯膜分离除氢单元进行的钯膜分离除氢;

28.通过所述低温精馏的步骤得到第一阶段粗氦气;

29.通过所述钯膜分离除氢的步骤得到第二阶段粗氦气。

30.具体地,所述钯膜分离除氢的步骤如下:

31.1)通过所述氮气/粗氦气进气管路向所述钯膜分离除氢单元内通入氮气,并调节所述钯膜分离除氢单元的系统压力调节到预定压力值;

32.2)加热所述钯膜分离除氢单元至预定系统温度;

33.3)通过所述氮气/粗氦气进气管路向所述钯膜分离除氢单元内通入所述第一阶段粗氦气,通过所述钯膜分离除氢单元得到所述第二阶段粗氦气和氢气。

34.具体地,所述bog提氦方法还包括采用所述低温粗提单元进行的低温粗提和采用所述低温吸附精提单元进行的低温吸附精提;

35.通过所述低温粗提的步骤得到第三阶段粗氦气;

36.通过所述低温吸附精提的步骤得到精提氦气。

37.具体地,在所述钯膜分离除氢的步骤之后、所述低温粗提的步骤之前,还包括对所述第二阶段粗氦气进行干燥处理的步骤。

38.本发明提供的bog提氦系统及提氦方法,通过钯膜分离除氢单元对bog中的氢气进

行分离去除,简化除氢流程,降低除氢过程中的控制要求,消除安全隐患,并且能够对氢气进行回收再利用,避免资源浪费。

附图说明

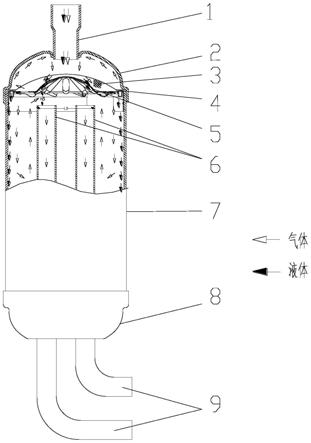

39.图1为本发明bog提氦系统中钯膜分离除氢单元的结构示意图。

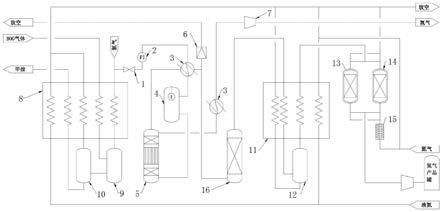

40.图2为本发明bog提氦系统中低温精馏单元的结构示意图。

41.图3为本发明bog提氦系统中低温粗提单元和低温吸附精提单元的结构示意图。

42.图4为本发明bog提氦系统的结构示意图。

43.图5为本发明bog提氦方法的流程示意图一。

44.图6为本发明bog提氦方法的流程示意图二。

45.图中各标记如下:

46.1流量控制阀,2流量计,3换热器,4防爆加热器,5钯膜分离器,6背压阀,7真空机组,8低温精馏换热器,9低温精馏分离罐,10精馏塔,11低温粗提换热器,12低温粗提分离罐,13第一吸附器,14第二吸附器,15外置电加热炉,16干燥器。

具体实施方式

47.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

48.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

49.氦气是一种无色、无味的单原子稀有气体,具有极低的沸点(-268.85℃)、极强的扩散性。难溶于水、良好的热传导性等特点,在国防军工、生物医疗、核工业、电器工业、半导体制造以及低温工业等领域具有不可替代的重要作用,是关乎国家安全和高新技术企业发展的重要资源。氦气主要分布在地幔、岩石、空气和天然气中。然而,空气中氦气的浓度极低,难以达到资源化利用的目的。因此,从天然气中提取氦气,特别是在天然气液化过程中从不凝尾气(bog)中提取氦气,是目前氦气资源化利用的重要途径。

50.目前国内外针对bog中提取氦气已经有多重可行方案,其中部分已经获得了工业化实施,例如:深冷法、液化法、变压吸附法(psa)、膜分离法,以及以上两种或多种方法的结合。虽然这些目前已有的提取氦气的方法具有一定的价值,但同时也存在一些局限性。膜分离法虽然以其模块化和节能性具有很大的优势,但是膜分离只能获得浓度99%(最高不超过99.9%)的氦气;psa方法非常成熟,但是对于低浓度的氦气提纯存在收率很低的问题。深冷法是天然气提氦的主要方法,基本原理为天然气中不同组分的沸点不同,在低温条件下氦气难以液化,ch4、n2及其他烷烃可被液化,经低温精馏分离出氦气。虽然以上方法都得到了工业化应用,但处理氦气和氢气的分离时,主要采用液化法和多级催化氧化法。液化法虽然可以实现较好的氦气和氢气分离,但是由于氦气和氢气的液化点很接近,无非彻底分离氦气和氢气,同时能耗非常高。目前最常规的处理氦气中氢气的方法是通过加入过量氧气,通过多级催化氧化的方法将氢气氧化为水,然后分别除去水和过量的氧气,最终实现从氦气中净化掉氢气。但是,上述方案存在流程复杂,同时对控制要求很高,一旦温度控制不好会有安全隐患。而且把氢气催化燃烧对氢气资源造成很大的浪费。

51.本发明采用低温精馏、钯膜分离除氢、低温粗提、低温吸附精提的工艺,低温精馏可提高氦气的回收效率,同时分离大部分甲烷,得到高浓度的甲烷气体,钯膜分离除氢,可

以得到高浓度氢气,低温吸附可得到高纯氦气。

52.下面以具体地实施例对本发明的技术方案以及本发明的技术方案如何解决上述技术问题进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例中不再赘述。下面将结合附图,对本发明的实施例进行描述。

53.本发明提供了一种bog提氦系统,其包括:低温精馏单元,其用于通过深冷法从bog中分离得到包括少量氮气、氢气以及少量氧气的第一阶段粗氦气;以及,钯膜分离除氢单元,其用于通过钯膜分离法除去第一阶段粗氦气中的氢气得到第二阶段粗氦气。钯膜分离除氢单元的结构如图1及图4所示,包括钯膜分离器、钯膜分离进气管路以及钯膜分离排气管路;其中,钯膜分离进气管路包括氮气/粗氦气进气管路;钯膜分离排气管路包括氮气排气管路、氢气排气管路和第二阶段粗氦气排气管路;氮气/粗氦气进气管路上依次设置有流量控制阀1、流量计2、换热器3以及防爆加热器4,氮气排气管路上依次设置有换热器3以及背压阀6,氢气排气管路上依次设置有换热器3、氢气缓冲罐以及真空压缩机7;其中的流量控制阀1、流量计2以及背压阀6用来调节钯膜分离除氢单元的系统压力。

54.钯膜分离器5的金属钯膜对h2具有选择透过性能,氢气透过钯膜遵循“溶解-扩散”模型。其具体机理是,h2分子首先在pd表面化学吸附,被相邻的两个pd原子解离为两个h原子,进而溶解在pd体相内。如果膜两侧h2的压力不同,膜两侧就存在着h/pd浓度梯度,由浓度梯度引起的化学势梯度使氢原子从高化学势向低化学势侧扩散,然后两个h原子再耦合为h2分子。使得在从bog中提氦的过程中利用钯膜分离除氢单元对bog中的氢气进行分离去除,简化除氢流程,降低除氢过程中的控制要求,消除安全隐患,并且能够对氢气进行回收再利用,避免资源浪费。

55.在本发明的一个具体实例中,上述低温精馏单元的结构如图2以及图4所示,包括:低温精馏换热器8、低温精馏分离罐9、精馏塔10、低温精馏进气管路以及低温精馏排气管路。低温精馏排气管路包括:低温精馏氮气排气管路、甲烷排气管路以及第一阶段粗氦气排气管路;其中第一阶段粗氦气排气管路连接氮气/粗氦气进气管路。

56.在提氦过程中,bog气体进入低温精提换热器,被返流的液氮冷却至深冷温度。bog气体在低温精提换热器8中被冷却液化后进入低温精馏分离罐9。在低温精馏分离罐底得到甲烷和氮气,在低温精馏分离罐9顶得到第一阶段粗氦气,组分为少量氮气、氢气、氦气,复热后输送至钯膜分离粗氦气进气管路。低温精馏分离罐9的罐底液体进入精馏塔10,将甲烷和氮气分离提纯。可得到95%浓度的甲烷气体,该气体可作为lng的原料气或工厂的锅炉燃料气,提高资源利用率。钯膜分离除氢单元在通粗氦气之前,首先通入氮气,调节钯膜分离除氢单元的系统温度以及系统压力至合适的预定值后,通入第一阶段粗氦气进行钯膜分离除氢过程。

57.此外,通过预先通氮气将钯膜分离除氢单元加热至预定的温度,并把其中氧气吹扫除去,能够避免氢气被氧化,消除安全隐患;利用流量控制阀、流量计以及背压阀调整系统压力至预定值,能够提高从粗氦气中提取氢气的效率。

58.在本发明的一个具体实施例中,本发明bog提氦系统还包括低温粗提单元,其用于通过深冷法进一步去除第二阶段粗氦气中的氮气以及氧气得到第三阶段粗氦气,以及,低温吸附精提单元,其用于通过低温吸附法对第三阶段粗氦气中剩余杂质进行吸附去除得到精提氦气。

59.在本发明的一个具体实例中,上述低温粗提单元的结构如图3以及图4所示,包括低温粗提换热器11、低温粗提分离罐12、低温粗提进气管路以及低温粗提排气管路;低温粗提排气管路包括低温粗提氮气排气管路以及第三阶段粗氦气排气管路,低温粗提进气管路与第二阶段粗氦气排气管路连通。

60.第二阶段粗提氦气进入低温粗提换热器11,被返流的液氮冷却至深冷温度,液化后进入低温粗提分离罐12。在低温粗提分离罐12底得到氮气和余氧,在低温粗提分离罐12顶得到第三阶段粗氦气,组分为氮气、氧气、氦气,复热后输送至低温吸附精提单元。利用低温粗提单元能够对第二阶段粗氦气再进行一次深冷法粗提,因此能够进一步降低粗氦气中的氮气和氧气。

61.在本发明的一个具体实施例中,上述低温吸附精提单元的结构如图3及图4所示,包括:第一吸附器13、第二吸附器14、低温吸附精提进气管路以及低温吸附精提排气管路;低温吸附精提进气管路包括低温吸附粗氦气进气管路以及低温吸附氮气进气管路,低温吸附粗氦气进气管路与第三阶段粗氦气排气管路连通;低温吸附排气管路包括精提氦气排气管路以及低温吸附氮气排气管路;低温吸附氮气进气管路上设置有外置电加热炉15。

62.第三阶段粗氦气进入低温精提单元,精提纯单元包含两个吸附器,内装分子筛,活性碳。两个吸附器进行切换操作,第一吸附器13进行吸附时,第二吸附器14进行再生;当第一吸附器13吸附饱和时,第二吸附器14也再生结束;两吸附器进行自动切换,如此循环往复,吸附器的再生气体采用氮气,通过外置式电加热炉15进行加热并通入吸附器进行再生。粗氦气中剩余微量的氧气、氮气等杂质在低温吸附器中被吸附,出口时氦气纯度达到99.999%以上。

63.在本发明的一个具体实施例中,本发明bog提氦系统还包括如图4所示的干燥器16,其一端与第二阶段粗氦气排气管路连通,另一端与低温粗提进气管路连通,用于对第二阶段粗氦气进行干燥处理。

64.对第二阶段粗氦气中可能残留有钯膜分离除氢过程中产生的少量水蒸气,对水蒸气进行干燥处理,能够便于进行接下来的低温粗提过程以及低温吸附精提过程,以提高最终氦气产品的纯度。

65.图5示出了本发明bog提氦方法的一个具体实施方式的流程图。

66.在图5示出的具体实施方式中,本发明bog提氦方法包括利用上述bog提氦系统进行的低温精馏过程s501,通过深冷法从bog中分离得到包括少量氮气、氢气以及少量氧气的第一阶段粗氦气;以及,钯膜分离除氢过程s502,通过钯膜分离法除去第一阶段粗氦气中的氢气得到第二阶段粗氦气。

67.在本发明的一个具体实施例中,上述钯膜分离除氢过程s502具体包括,通过氮气/粗氦气进气管路向钯膜分离除氢单元内通入氮气,并利用流量控制阀、流量计以及背压阀将所述钯膜分离除氢单元的系统压力调节到预定压力值;利用换热器以及防爆电加热器对钯膜分离除氢单元内的氮气进行加热至预定系统温度;通过氮气/粗氦气进气管路向钯膜分离除氢单元内通入第一阶段粗氦气,并利用钯膜分离器对第一阶段粗氦气中的氢气进行分离;以及,将分离得到的氢气通过氢气排气管路进行回收利用,并通过第二阶段粗氦气排气管路得到第二阶段粗氦气。

68.利用钯膜分离除氢单元对bog中的氢气进行分离去除,能够简化除氢流程,降低除

氢过程中的控制要求,消除安全隐患,并且能够对氢气进行回收再利用,避免资源浪费。

69.在本发明的一个具体实施例中,本发明bog提氦方法如图6所示,还包括过程s603,低温粗提过程,通过深冷法进一步去除第二阶段粗氦气中的氮气以及氧气得到第三阶段粗氦气;以及过程s604,低温吸附精提过程,通过低温吸附法对第三阶段粗氦气中剩余的氮气以及氧气进行吸附去除得到精提氦气,能够利于进一步去除粗氦气中的杂质,得到高纯度氦气。

70.此外,通过预先通氮气将钯膜分离除氢单元中的空气置换出来,并利用流量控制阀、流量计以及背压阀调整系统压力至预定值,能够避免氢气被氧化,并消除安全隐患。

71.在本发明的一个具体实施例中,本发明bog提氦方法还包括:在钯膜分离除氢过程之后,低温粗提过程之前对第二阶段粗氦气进行干燥处理,如图6的s603所示。对第二阶段粗氦气中可能残留有钯膜分离除氢过程中产生的少量水蒸气,对水蒸气进行出干燥处理,能够便于进行接下来的低温粗提过程以及低温吸附精提过程,以提高最终氦气产品的纯度。

72.下面结合图4和图6说明本发明bog提氦方法:bog气体进入低温精提换热器8,被返流的液氮冷却至深冷温度。bog气体在低温精提换热器8中被冷却液化后进入低温精馏分离罐9。在低温精馏分离罐9的底部得到甲烷和氮气,在低温精馏分离罐9的顶部得到第一阶段粗氦气,组分为:少量氮气、氢气、氦气,复热后输送至钯膜分离粗氦气进气管路。低温精馏分离罐9的罐底液体进入精馏塔10,将甲烷和氮气分离提纯,可得到95%浓度的甲烷气体,该气体可作为lng的原料气或工厂的锅炉燃料气。钯膜分离除氢单元在通粗氦气之前,首先采用氮气,气体采用流量控制阀调节,流经流量计而注入系统。经过换热器3和防爆电加热器4后,进入钯膜分离器5。从钯膜分离器5内流出的高纯氮气经换热器换热,再利用流量控制阀、流量计以及背压阀调节至系统设定压力后,进入尾气放空管路排空,此后启动系统升温程序。当原料气的进口温度达到400℃后,停止通氮,切换为原料气。气体同样采用流量控制阀调节,流经流量计而注入系统。经换热器3和防爆电加热器4后,然后进入钯膜分离器5内,在压力差作用下,氢气以溶解扩散的方式透过钯膜。进入钯膜管内侧后,气体经换热器换热、流量计计量后进入氢气缓冲罐,再经氢气压缩机7增压后进入管网。所得到的第二阶段粗提氦气经换热器和精密过滤器后,输送至干燥器。经干燥处理的第二阶段粗提氦气进入低温粗提换热器11,被返流的液氮冷却至深冷温度,液化后进入低温粗提分离罐12。在低温粗提分离罐12底得到氮气和余氧,在低温粗提分离罐12顶得到第三阶段粗氦气,组分为:氮气、氧气、氦气,复热后输送至低温吸附精提单元;低温精提单元包含两个吸附器,内装分子筛,活性碳。两个吸附器进行切换操作,第一吸附器13进行吸附时,第二吸附器14进行再生;当第一吸附器13吸附饱和时,第二吸附器14也再生结束;两吸附器进行自动切换,如此循环往复,吸附器的再生气体采用氮气,通过外置式电加热炉15进行加热并通入吸附器进行再生。粗氦气中剩余微量的氧气、氮气等杂质在低温吸附器中被吸附,出口时氦气纯度达到99.999%以上。

73.在本发明所提供的几个实施例中,应该理解到,所揭露的装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互

之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

74.作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

75.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。