1.本技术属于电极材料领域,具体涉及一种硅/镍钴铁光阳极制备方法。

背景技术:

2.相对于其他半导体光电催化剂,硅在地球上的储量十分丰富,易于获得且价格低廉,此外其1.12ev的带隙宽度与太阳光光谱十分匹配,在可见光甚至于远红外光区域获得良好的光响应,有利于实现太阳能的高效利用,已被广泛地应用于光伏产业,在光电催化新技术领域有着巨大的潜在应用价值。

3.然而,硅本身的“钉扎效应”导致其表面缓慢的电荷转移动力学限制了其光生载流子的分离及传递;且作为光阳极在碱性溶液中反应,其表面极易发生光腐蚀生成致密绝缘的二氧化硅而导致整个光电催化反应终止。因此如何改善n-si表面的电荷迁移动力学并提高n-si稳定性成为其光电催化研究的热点。目前学者已经研究出多种制备硅保护层的方法,如激光脉冲沉积法、原子层沉积法、磁控溅射法、电子束蒸镀法等。但这些方法或多或少存在不足之处,比如激光脉冲沉积法,不易制备大面积的膜,难以实现工业化生产;原子层沉积法的沉积速率太慢,十个循环厚度大致才达到纳米级别,对于硅锗一类材料缺乏有效的沉积工艺;磁控溅射法在磁控溅射过程中气体的等离子体不太稳定,影响膜的形成;电子束蒸镀法由于高能电子可能带来的二次电子可能使残余的气体分子电离,也有可能带来污染。

技术实现要素:

4.本发明的目的在于提供一种硅/镍钴铁光阳极制备方法,以克服现有技术的不足。

5.为达到上述目的,本发明采用如下技术方案:

6.一种硅/镍钴铁光阳极制备方法,包括以下步骤:

7.s1.将硫酸镍、硫酸钴、硫酸亚铁、硼酸及表面活性剂溶解在去离子水中混合待完全溶解得到电沉积液;

8.s2.将封装好的硅光阳极浸入步骤s1配置好的电沉积液中,在电化学工作站恒电流模式下进行电沉积,获得目标产物硅/镍钴铁光阳极。

9.进一步的,每100ml去离子水中溶解硫酸镍、硫酸钴和硫酸亚铁共0.01 摩尔,其中硫酸镍0.002~0.009摩尔,硫酸钴0.0005~0.004摩尔,硫酸亚铁 0.0005~0.004摩尔。

10.进一步的,每100ml去离子水中溶解硼酸5~123.6mg,表面活性剂5~ 25mg。

11.进一步的,表面活性剂采用十二烷基硫酸钠或雨木化工ym。

12.进一步的,步骤s1中在惰性气体氛围下混合吹扫搅拌10~20min。

13.进一步的,进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为0.8~1.2ma cm-2

,沉积时间为500~1500s,沉积温度为8~25℃。

14.进一步的,沉积电压未达到各金属离子的还原电势。

15.进一步的,在进行电沉积时,硅光阳极作为工作电极,银/氯化银电极作为参比电

极,铂电极作为对电极。

16.进一步的,硅光阳极、银/氯化银电极、铂电极均伸入电沉积液液面下2 ~4cm,电沉积过程中通氮气或者氩气吹扫搅拌。

17.进一步的,电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30~60s。

18.与现有技术相比,本发明具有以下有益的技术效果:

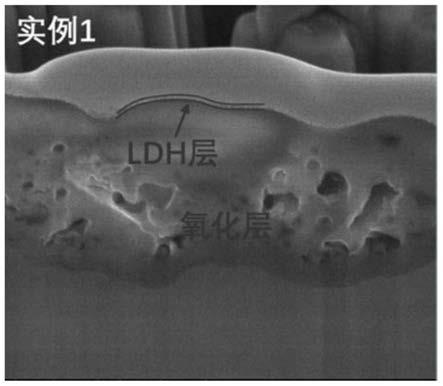

19.本发明一种硅/镍钴铁光阳极制备方法,将硫酸镍、硫酸钴及硫酸亚铁溶于去离子水形成均匀混合的电沉积溶液,在欠电位沉积的过程中,二价的镍钴铁元素在硅电极表面形成致密的镍钴铁合金薄膜,有效地保护硅阳极以避免发生腐蚀钝化,在进行光电分解水的初期,镍钴铁合金薄膜的最外层氧化生成复杂的镍钴铁(氢)氧化物,为光电化学分解水提供更多的表面活性位点以加速光电化学分解水过程,从而加快氢气的产生,本发明所合成的硅/ 镍钴铁光阳极可以利用工厂现有的电沉积设备,实现可控、可重复、快速的大规模制备,且整个合成过程无有毒的化学试剂添加、条件温和、无污染。

20.进一步的,在惰性气体的保护下将硫酸镍、硫酸钴及硫酸亚铁溶于去离子水形成均匀混合的电沉积溶液,其中惰性气体的目的在于维持溶液中铁元素以亚铁离子存在。

21.进一步的,采用树脂封装好的硅光电极置于电沉积溶液中,以欠电位沉积方法采用小电流密度0.8~1.2ma/cm2制备硅/镍钴铁光阳极,小电流密度沉积下,合金成核更加均匀且沉积时伴生氢气更少,进而更有利于薄膜的致密化。

22.进一步的,制备的硅/镍钴铁光阳极在光电化学分解水过程中,过电位小,电化学性质稳定,耗能远低于电催化分解水。

附图说明

23.图1为本发明实施例1中制得的硅/镍钴铁光阳极电化学沉积图;

24.图2为本发明实施例1中制得的硅/镍钴铁光阳极循环伏安图;

25.图3为本发明实施例2中制得的硅/镍钴铁光阳极电化学沉积图;

26.图4为本发明实施例2中制得的硅/镍钴铁光阳极循环伏安图;

27.图5为本发明实施例3中制得的硅/镍钴铁光阳极电化学沉积图;

28.图6为本发明实施例3中制得的硅/镍钴铁光阳极循环伏安图;

29.图7为本发明实施例4中制得的硅/镍钴铁光阳极电化学沉积图;

30.图8为本发明实施例4中制得的硅/镍钴铁光阳极循环伏安图;

31.图9为本发明实施例5中制得的硅/镍钴铁光阳极电化学沉积图;

32.图10为本发明实施例5中制得的硅/镍钴铁光阳极循环伏安图;

33.图11为本发明实施例6中制得的硅/镍钴铁光阳极电化学沉积图;

34.图12为本发明实施例6中制得的硅/镍钴铁光阳极循环伏安图;

35.图13为本发明实施例7中制得的硅/镍钴铁光阳极电化学沉积图;

36.图14为本发明实施例7中制得的硅/镍钴铁光阳极循环伏安图;

37.图15为本发明实施例8中制得的硅/镍钴铁光阳极电化学沉积图;

38.图16为本发明实施例8中制得的硅/镍钴铁光阳极循环伏安图;

39.图17为本发明实施例9中制得的硅/镍钴铁光阳极电化学沉积图;

40.图18为本发明实施例9中制得的硅/镍钴铁光阳极循环伏安图;

41.图19为本发明实施例10中制得的硅/镍钴铁光阳极电化学沉积图;

42.图20为本发明实施例10中制得的硅/镍钴铁光阳极循环伏安图;

43.图21为本发明实施例11中制得的硅/镍钴铁光阳极电化学沉积图;

44.图22为本发明实施例11中制得的硅/镍钴铁光阳极循环伏安图;

45.图23为本发明实施案例电沉积方法确为欠电位沉积法,所施加的沉积电压正于镍铁钴金属的还原峰处电势示意图。

具体实施方式

46.下面结合附图对本发明做进一步详细描述:

47.一种硅/镍钴铁光阳极制备方法,包括以下步骤:

48.s1.将硫酸镍、硫酸钴、硫酸亚铁、硼酸及表面活性剂溶解在去离子水中,吹扫搅拌,待完全溶解得到电沉积液;

49.s2.将封装好的硅光阳极浸入步骤s1配置好的电沉积液中,在电化学工作站恒电流模式下进行电沉积(且沉积电压未达到各金属离子的还原电势),获得目标产物硅/镍钴铁光阳极。

50.具体的,所述步骤s1具体过程为:将a mol niso4,b mol coso4,cmol feso4溶解于100ml去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,a b c=0.01mol(a:0.002~0.009mol;b:0.0005~0.004 mol;c:0.0005~0.004mol),在惰性气体下吹扫搅拌10~20min。惰性气体采用氮气或者氩气。

51.具体的,所述步骤s1中表面活性剂采用十二烷基硫酸钠或雨木化工ym

52.将d mg(5~123.6mg)硼酸及e mg(5~25mg)十二烷基硫酸钠或f。 v%(0.01~0.04v%)雨木化工ym活性剂分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min。

53.具体的,所述步骤s2中在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为0.8~1.2ma cm-2

(且沉积电压未达到各金属离子的还原电势),沉积时间为500~1500s,沉积温度为8~25℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30~60s。

54.具体的,所述步骤s2中在进行电沉积时,将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入电沉积液液面下2~4cm,电沉积过程中通氮气或者氩气吹扫搅拌。

55.通过电沉积法制备,得到过电势小,稳定性好的硅/镍钴铁光阳极。同时对已有方法的条件进行优化,在保证成品质量的同时,择优选取反应时间短、反应温度适合的实验条件,提高生产效率、降低生产成本,克服了以往制备硅/保护层光阳极中速率低、合成难度大、合成设备昂贵、合成步骤复杂等问题,利于规模化制备以及实际应用。

56.本发明的技术方案为电沉积法制备硅光阳极的镍钴铁保护层。

57.具体的,本发明的技术方案中,镍钴铁保护层可通过电沉积法合成,最终得到过电势小,稳定性好的硅/镍钴铁光阳极。

58.本发明优选的具体技术方案,具体包括如下反应步骤:

59.s1:将a mol niso4,b mol coso4,c mol feso4溶解于100ml去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,a b c=0.01mol (a:0.002~0.009mol;b:0.0005

~0.004mol;c:0.0005~0.004mol),氮气或者氩气吹扫搅拌10~20min;

60.再将d mg(5~123.6mg)硼酸及e mg(5~25mg)十二烷基硫酸钠或 f v%(0.01~0.04v%)雨木化工ym活性剂分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min。

61.s2:在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为0.8~1.2ma cm-2

,沉积时间为500~1500s,沉积温度为8~25℃;

62.将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极 (对电极)伸入去离子水混合溶液液面下2~4cm,电沉积过程中通氮气或者氩气吹扫搅拌。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30~60s。

63.以下结合附图及若干本发明较佳的实施例对本发明的技术方案作进一步的详细说明。

64.实施例1

65.1)0.002mol niso4,0.004mol coso4,0.004mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

66.2)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下3cm;

67.3)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为20℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图1所示,制得的硅/镍钴铁光阳极循环伏安图如图2所示。

68.实施例2

69.1)0.005mol niso4,0.0025mol coso4,0.0025mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

70.2)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下3cm;

71.3)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为20℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图3所示,制得的硅/镍钴铁光阳极循环伏安图如图4所示。

72.实施例3

73.1)0.008mol niso4,0.001mol coso4,0.001mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

74.2)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下3cm;

75.3)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为20℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图5所示,制得的硅/镍钴铁光阳极循环伏安图如图6所示。

76.实施例4

77.1)0.008mol niso4,0.0005mol coso4,0.0015mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

78.2)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下2cm;

79.3)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为14℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图7所示,制得的硅/镍钴铁光阳极循环伏安图如图8所示。

80.实施例5

81.1)0.009mol niso4,0.0005mol coso4,0.0005mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

82.2)将5mg硼酸分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min;

83.3)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下4cm;

84.4)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为16℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极60s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图9所示,制得的硅/镍钴铁光阳极循环伏安图如图10所示。

85.实施例6

86.1)0.009mol niso4,0.0005mol coso4,0.0005mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

87.2)将15mg硼酸分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min;

88.3)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下4cm;

89.4)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为16℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极60s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图11所示,制得的硅/镍钴铁光阳极循环伏安图如图12所示。

90.实施例7

91.1)0.009mol niso4,0.0005mol coso4,0.0005mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

92.2)将25mg硼酸分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min;

93.3)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下4cm;

94.4)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为16℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极60s

获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图13所示,制得的硅/镍钴铁光阳极循环伏安图如图14所示。

95.实施例8

96.1)0.009mol niso4,0.0005mol coso4,0.0005mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

97.2)将15mg硼酸分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min;

98.3)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下4cm;

99.4)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为0.9ma cm-2

,沉积时间为500s,沉积温度为18℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图15所示,制得的硅/镍钴铁光阳极循环伏安图如图16所示。

100.实施例9

101.1)0.009mol niso4,0.0005mol coso4,0.0005mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

102.2)将15mg硼酸及0.02v%雨木化工ym活性剂分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min;

103.3)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下4cm;

104.4)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1.1ma cm-2

,沉积时间为1000s,沉积温度为19℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图17所示,制得的硅/镍钴铁光阳极循环伏安图如图18所示。

105.实施例10

106.1)0.009mol niso4,0.0005mol coso4,0.0005mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

107.2)将5mg硼酸分散在上述去离子水混合溶液中,氮气或者氩气吹扫搅拌10~20min;

108.3)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下4cm;

109.4)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1ma cm-2

,沉积时间为1000s,沉积温度为23℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图19所示,制得的硅/镍钴铁光阳极循环伏安图如图20所示。

110.实施例11

111.1)0.009mol niso4,0.0005mol coso4,0.0005mol feso4溶解于100ml 去离子水中,得到niso4、coso4、feso4的去离子水混合溶液,氮气或者氩气吹扫搅拌10min;

112.2)将15mg硼酸及0.01v%雨木化工ym活性剂分散在上述去离子水混合溶液中,氮

气或者氩气吹扫搅拌10~20min;

113.3)将封好的硅光阳极(工作电极),银/氯化银电极(参比电极)及铂电极(对电极)伸入去离子水混合溶液液面下4cm;

114.4)在进行电沉积时,将电化学工作站设置为恒电流模式,电流密度大小为1.2ma cm-2

,沉积时间为750s,沉积温度为17℃。电沉积结束后,去离子水冲洗硅/镍钴铁光阳极30s获得目标产品。制得的硅/镍钴铁光阳极电化学沉积图如图21所示,制得的硅/镍钴铁光阳极循环伏安图如图22所示。

115.图1-图22分别为本发明实施例1-实施例11中制得的简单高效的硅/镍钴铁光阳极的电化学沉积图及对应的循环伏安图;从图1-图22中可以看到本发明制得的简单高效的硅/镍钴铁光阳极过电势小,稳定性好的特性(其中实施例11所制备的光阳极的过电位为-270mv)。图23为确认本发明所使用的方法确实为欠电位沉积法(所施加的沉积电压正于镍铁钴金属的还原峰处电势)。

116.需要指出的是,以上说明及优选实施例不可解释为限定本发明的设计思想。本领域技术人员可以将本发明的技术性思想以多样的形态改良变更,这样的改良及变更应理解为属于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。