1.本发明涉及一种高炉生产炉料的性能测试方法,尤其涉及一种生产用碳铁复合炉料的透气性模拟测定方法。

背景技术:

2.研究表明铁元素和碱金属元素化合物对焦炭气化反应有正催化作用,可促进高炉内co的生成,从而可以促进焦炭与矿石在高炉内的反应,可作为炼制高反应焦炭的原料,依据rist操作线原理,高反应性焦炭可以降低高炉热储备区温度,提高炉身还原效率,提高煤气利用率,提高矿石的还原程度,从而达到降低焦比,降低高炉生产成本。

3.高反应性焦炭的透气性会直接影响高炉中co的生成和储热区的温度变化,从而影响燃料消耗及焦炭的使用比例,高反应性焦炭的透气性不好将会造成沟流和节涌现象,甚至可以造成高炉炉内的崩滑料。

4.中国发明专利zl201110065722.1公开了一种corex或高炉风口前焦炭或半焦透气性指数的测量方法,并具体公开了:取竖炉风口去除渣铁的含粉末炉料作为总焦炭试样;测量总焦炭试样颗粒空隙度ε总;测量总焦炭试样颗粒形状系数φ总;测量总焦炭试样颗粒比表面平均直径de总;根据得到总焦炭试样的透气性指数值。该专利需要从风口取焦炭样品,风口取样难度大,且需要分离渣铁后才能测量焦炭的各个物理性能指标,分离焦炭劳动量大,再计算得到透气性指数,测量、计算流程复杂。

5.中国发明专利zl201611131609.8公开了一种预测高炉透气性的方法,需要采集高炉运行数据库的历史数据,分析历史数据并进行预处理,甄选历史数据得到符合生产要求的实际数据;获取当前时间段内高炉透气性的影响因子,并将影响因子按重要性的贡献大小进行权重排序;根据透气性影响因子权重排序结果建立对应的数据集,通过模型来预测透气性。该专利需要采集的数据量大,容易产生误差,无法保证预测结果的准确性。

技术实现要素:

6.本发明的目的在于提供一种生产用碳铁复合炉料的透气性模拟测定方法,通过真实模拟高炉生产,能快速、准确的测定碳铁复合炉料用于高炉生产时的透气性能,有利于避免碳铁复合炉料在高炉生产中可能发生的沟流、节涌、崩滑料等问题,从而确保高反应碳铁复合炉料能部分替代焦炭应用于高炉生产中。

7.为了实现上述目的,本发明的技术方案是:一种生产用碳铁复合炉料的透气性模拟测定方法,该方法基于模拟测定装置实现,模拟测定装置包括用于层叠料柱的容器、以及安装在容器上的压差计、以及与容器底部的进气口连接的空气压缩机;所述的透气性模拟测定方法包括以下步骤:步骤1:制备料柱,料柱包括高炉生产用的碳铁复合炉料、焦炭、烧结矿;步骤1.1:将碳铁复合炉料与烧结矿充分混合,得到烧结矿混合料;

步骤1.2:将碳铁复合炉料与焦炭充分混合,得到焦炭混合料;步骤1.3:将烧结矿和烧结矿混合料中的一种作为炉料下层,将焦炭和焦炭混合料中的一种作为炉料上层,炉料上层和炉料下层上下层叠作为炉料层;步骤1.4:将炉料层由下至上层叠装入容器中,形成料柱;步骤2:空气压缩机将压缩空气从底部的进气口输送至容器中,使压缩空气由下至上与料柱接触;步骤3:通过测压计测量容器底部进气口的压力,通过压差计测量料柱顶部和底部的压差,获得料柱的透气性;步骤4:回收并净化测定试验后的气体,用于气体的循环使用。

8.按质量百分比计,在所述的烧结矿混合料中,碳铁复合炉料占10-20%;在所述的焦炭混合料中,碳铁复合炉料占10-20%。

9.所述的碳铁复合炉料的粒度为15*20mm,烧结矿的粒度为15-20mm,焦炭的粒度为8-12mm。

10.所述的炉料上层的高度为50-100mm,炉料下层的高度为100mm。

11.所述的料柱的高度为800mm,料柱的直径为80-85mm。

12.所述的容器底部的进气口与空气压缩机之间依次设有阀门开关和空气干燥器,使压缩空气通过空气干燥器干燥后经阀门开关进入容器内。

13.通过所述的阀门开关进入容器的压缩空气的流量为4-6m3/h。

14.在向容器中输送压缩空气时,容器的进气口与料柱之间设置气体分布板。

15.在所述的容器的底部进气口处设置测压计,用于测量进入容器的压缩空气的压力。

16.所述的步骤4包括:步骤4.1:在容器的顶部连接除尘器,用于回收测定试验后的空气;步骤4.2:除尘器对回收的空气进行过滤除尘,过滤除尘后的空气输送至空气压缩机并与压缩空气混合,过滤后的粉尘输送至粉尘收集器。

17.本发明与现有技术相比,具有如下有益效果:1、本发明将碳铁复合炉料、焦炭和烧结矿按一定的比例和加料方式装入圆柱形的容器中,不破坏碳铁复合炉料,通过压缩空气的通入及容器内不同高度的气体压力即可获得料柱透气性能的相关参数,用于指导生产,操作简单、安全,测定结果准确。

18.2、本发明由于采用生产用碳铁复合炉料、焦炭和烧结矿进行测定,能真实模拟高炉生产过程中的加料、气体等工况,从而得到准确的透气性测定结果,用于评价碳铁复合炉料的透气性,有利于将碳铁复合炉料替代部分焦炭应用于高炉生产中。

19.3、本发明能通过透气性能测定参数提供了一种碳铁复合炉料的质量衡量手段,为碳铁复合炉料应用于高炉的质量评价提供了依据,使炼制的高反应碳铁复合炉料能应用于高炉生产,并提高炉身还原效率和煤气利用率,促进co还原气体生成,防止高炉内沟流、节涌、崩滑料等现象的发生,同时部分提高铁水产量,减少炼焦过程和炼铁过程二氧化碳排放,从而降低高炉消耗焦炭比例,达到降低高炉炼铁生产成本的目的,具有很好的环境效益和经济效益。

20.本发明通过真实模拟高炉生产的加料、气体等状态,能快速、准确的测定碳铁复合

炉料用于高炉生产时的透气性能,有利于避免碳铁复合炉料在高炉生产过程中高炉内可能发生的沟流、节涌、崩滑料等问题,从而确保高反应碳铁复合炉料部分替代焦炭应用于高炉生产中,节约部分炼焦煤资源,有效降低炼焦过程和高炉生产过程的成本,具有良好的环境效益和经济效益。

附图说明

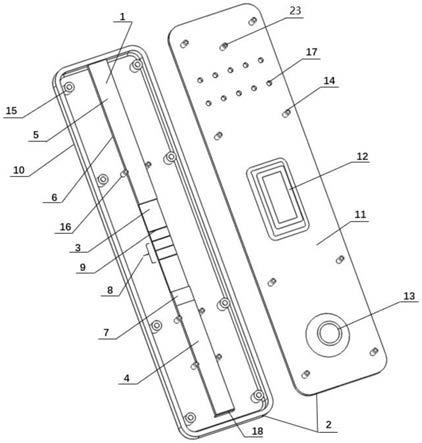

21.图1是本发明生产用碳铁复合炉料的透气性模拟测定方法的流程图;图2是本发明生产用碳铁复合炉料的透气性模拟测定方法的工作原理图。

22.图中,1容器,2气体分布板,3料柱,31碳铁复合炉料,32焦炭,33烧结矿,4粉尘收集器,5测压计,6压差计,7流量计,8压缩空气,9阀门开关,10除尘器,11空气压缩机,12空气干燥器。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步说明。

24.请参见附图2,一种生产用碳铁复合炉料的透气性模拟测定方法,该方法基于模拟测定装置实现,模拟测定装置包括用于层叠料柱3的容器1、安装在容器1上的压差计6、以及通过管道与容器1底部的进气口连接的空气压缩机11。

25.请参见附图1,所述的透气性模拟测定方法包括以下步骤:步骤1:制备料柱3,料柱3包括碳铁复合炉料31、焦炭32、烧结矿33,与高炉炼焦、炼铁等生产过程中采用的原料一致,从而真实模拟高炉生产状态。

26.步骤1.1:将碳铁复合炉料31作为矿石原料与烧结矿33充分混合,得到烧结矿混合料。

27.优选的,所述的碳铁复合炉料31的粒度为15*20mm,烧结矿33的粒度为15-20mm,碳铁复合炉料31为用于高炉生产的碳铁炉料,烧结矿33为用于高炉生产的烧结矿。

28.优选的,按质量百分比计,所述的烧结矿混合料中碳铁复合炉料31占10-20%,能准确模拟碳铁复合炉料31部分替代焦炭应用于高炉生产中的质量比例等。

29.步骤1.2:将碳铁复合炉料31作为燃料与焦炭32充分混合,得到焦炭混合料。

30.优选的,所述的焦炭32的粒度为8-12mm,焦炭32为用于高炉生产的焦炭32。

31.优选的,按质量百分比计,所述的焦炭矿混合料中碳铁复合炉料31占10-20%,能准确模拟碳铁复合炉料31部分替代焦炭应用于高炉生产中的质量比例等。

32.步骤1.3:将烧结矿33和烧结矿混合料中的一种作为炉料下层,将焦炭32和焦炭混合料中的一种作为炉料上层,炉料上层和炉料下层上下层叠作为炉料层,与高炉生产的加料过程保持一致。

33.优选的,所述的炉料上层的高度为50-100mm,与高炉中焦炭的加料过程一致,炉料下层的高度为100mm,与高炉中烧结矿的层叠高度保持一致。

34.步骤1.4:将炉料层由下至上层叠装入容器1中,形成料柱3,能准确模拟高炉生产过程中的加料情况,从而使透气性测定结果更准确,更符合高炉生产的实际情况。

35.优选的,所述的料柱3的高度为800mm,料柱3的直径为80-85mm。

36.优选的,在一次所述的透气性模拟测定方法所使用的碳铁复合炉料3中,仅使用焦

炭混合料或烧结矿混合料中的一种,能分别观察碳铁复合炉料与烧结矿混合以及与焦炭混合后的透气性效果,从而在实际生产中用于指导将其混合入烧结矿或焦炭中,以达到最佳的生产效果。

37.步骤2:空气压缩机11将压缩空气8通过管道从底部的进气口输送至容器1中,使压缩空气8由下至上与料柱3接触。

38.优选的,所述的容器1的底部进气口与空气压缩机11之间依次设有阀门开关9和空气干燥器12,使压缩空气8通过空气干燥器12干燥后经阀门开关9进入容器1内。空气干燥器12可用于脱除空气中的水分,降低压缩空气中水分对压差的测定精确性的影响,通过阀门开关9的阀板开度调节可控制压缩空气8的流量大小,便于透气性测试过程中的参数标定和调节。

39.优选的,通过所述的阀门开关9进入容器1的压缩空气8的流量为4-6m3/h,与高炉生产过程中的气体氛围保持一致,达到真实模拟高炉生产的目的,提高测定结果的精确性。

40.优选的,在向容器1中输送压缩空气8时,容器1的进气口与料柱3之间设置气体分布板2,能均匀分布压缩空气8,防止压缩空气8过分集中发生短路或局部聚集现象,从而提高测定结果的准确性。

41.优选的,在所述的容器1的底部进气口处设置测压计5,用于测量进入容器1的压缩空气的压力,从而保证通入的气体压力稳定性。

42.步骤3:通过压差计6测量料柱3顶部和底部的压差,获得料柱3的透气性,压差越小,料柱3的透气性越好。

43.步骤4:回收并净化测定试验后的气体,用于气体的循环使用。

44.步骤4.1:在容器1的顶部通过管道连接除尘器10,用于回收容器1内测定试验后的气体。

45.优选的,所述的除尘器10可采用现有技术的旋风除尘器,除尘效率高,具有良好的除尘净化效果。

46.步骤4.2:除尘器10对回收的空气进行过滤除尘,过滤除尘后的空气通过管道输送至空气压缩机11并与压缩空气8混合,便于空气的循环利用,过滤后的粉尘通过管道输送至粉尘收集器4,防止对环境造成污染。

47.实施例1:称取高炉生产用的粒度为15*20mm的碳铁复合炉料31、粒度为15-20mm的焦炭32和粒度为8-12mm的烧结矿33,并将碳铁复合炉料31与烧结矿33充分混合得到烧结矿混合料,烧结矿混合料中的碳铁复合炉料31的重量百分比为10%。在直径为85mm的容器1底部设置气体分布板2,并在气体分布板2上堆叠烧结矿混合料,形成高度为100mm的炉料下层,在炉料下层上层叠焦炭32形成高度为50mm的炉料上层,构成一层炉料层。按上述方法重复加料层叠,直至形成高度为800mm的料柱3。

48.密封容器1的顶部,并通过管道连接除尘器10,进行透气性测定。空气压缩机11将压缩空气8通过空气干燥器12干燥后,打开阀门开关9,使压缩空气8以4m3/h的流量输送至容器1的底部,压缩空气8经气体分布板2均匀分散后由下至上与料柱3接触,通过压差计6测量料柱3的上下压差,从而获得料柱3的透气性,料柱3的透气性用压力降表示为:p=149pa/m。

49.经过料柱的气体进入除尘器10除尘后进入空气压缩机11进行压缩,再与初始压缩空气8汇合,进行循环利用;粉尘送入粉尘收集器4。

50.实施例2:称取高炉生产用的粒度为15*20mm的碳铁复合炉料31、粒度为15-20mm的焦炭32和粒度为8-12mm的烧结矿33,并将碳铁复合炉料31与烧结矿33充分混合得到烧结矿混合料,烧结矿混合料中的碳铁复合炉料31的重量百分比为20%。在直径为80mm的容器1底部设置气体分布板2,并在气体分布板2上堆叠烧结矿混合料,形成高度为100mm的炉料下层,在炉料下层上层叠焦炭32形成高度为100mm的炉料上层,构成一层炉料层。按上述方法重复加料层叠,直至形成高度为800mm的料柱3。

51.密封容器1的顶部,并通过管道连接除尘器10,进行透气性测定。空气压缩机11将压缩空气8通过空气干燥器12干燥后,打开阀门开关9,使压缩空气8以6m3/h的流量输送至容器1的底部,压缩空气8经气体分布板2均匀分散后由下至上与料柱3接触,通过压差计6测量料柱3的上下压差,从而获得料柱3的透气性,料柱3的透气性用压力降表示为:p=193pa/m。

52.经过料柱的气体进入除尘器10除尘后进入空气压缩机11进行压缩,再与初始压缩空气8汇合,进行循环利用;粉尘送入粉尘收集器4。

53.实施例3:称取高炉生产用的粒度为15*20mm的碳铁复合炉料31、粒度为15-20mm的焦炭32和粒度为8-12mm的烧结矿33,并将碳铁复合炉料31与焦炭32充分混合得到焦炭混合料,焦炭混合料中的碳铁复合炉料31的重量百分比为10%。在直径为85mm的容器1底部设置气体分布板2,并在气体分布板2上堆叠烧结矿,形成高度为100mm的炉料下层,在炉料下层上层叠焦炭混合料形成高度为50mm的炉料上层,构成一层炉料层。按上述方法重复加料层叠,直至形成高度为800mm的料柱3。

54.密封容器1的顶部,并通过管道连接除尘器10,进行透气性测定。空气压缩机11将压缩空气8通过空气干燥器12干燥后,打开阀门开关9,使压缩空气8以4m3/h的流量输送至容器1的底部,压缩空气8经气体分布板2均匀分散后由下至上与料柱3接触,通过压差计6测量料柱3的上下压差,从而获得料柱3的透气性,料柱3的透气性用压力降表示为:p=138pa/m。

55.经过料柱的气体进入除尘器10除尘后进入空气压缩机11进行压缩,再与初始压缩空气8汇合,进行循环利用;粉尘送入粉尘收集器4。

56.实施例4:称取高炉生产用的粒度为15*20mm的碳铁复合炉料31、粒度为15-20mm的焦炭32和粒度为8-12mm的烧结矿33,并将碳铁复合炉料31与焦炭32充分混合得到焦炭混合料,焦炭混合料中的碳铁复合炉料31的重量百分比为20%。在直径为80mm的容器1底部设置气体分布板2,并在气体分布板2上堆叠烧结矿,形成高度为100mm的炉料下层,在炉料下层上层叠焦炭混合料形成高度为100mm的炉料上层,构成一层炉料层。按上述方法重复加料层叠,直至形成高度为800mm的料柱3。

57.密封容器1的顶部,并通过管道连接除尘器10,进行透气性测定。空气压缩机11将压缩空气8通过空气干燥器12干燥后,打开阀门开关9,使压缩空气8以6m3/h的流量输送至

容器1的底部,压缩空气8经气体分布板2均匀分散后由下至上与料柱3接触,通过压差计6测量料柱3的上下压差,从而获得料柱3的透气性,料柱3的透气性用压力降表示为:p=182pa/m。

58.经过料柱的气体进入除尘器10除尘后进入空气压缩机11进行压缩,再与初始压缩空气8汇合,进行循环利用;粉尘送入粉尘收集器4。

59.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。