1.本技术发明涉及构成蝶形阀等阀的阀绝热构造和阀。

背景技术:

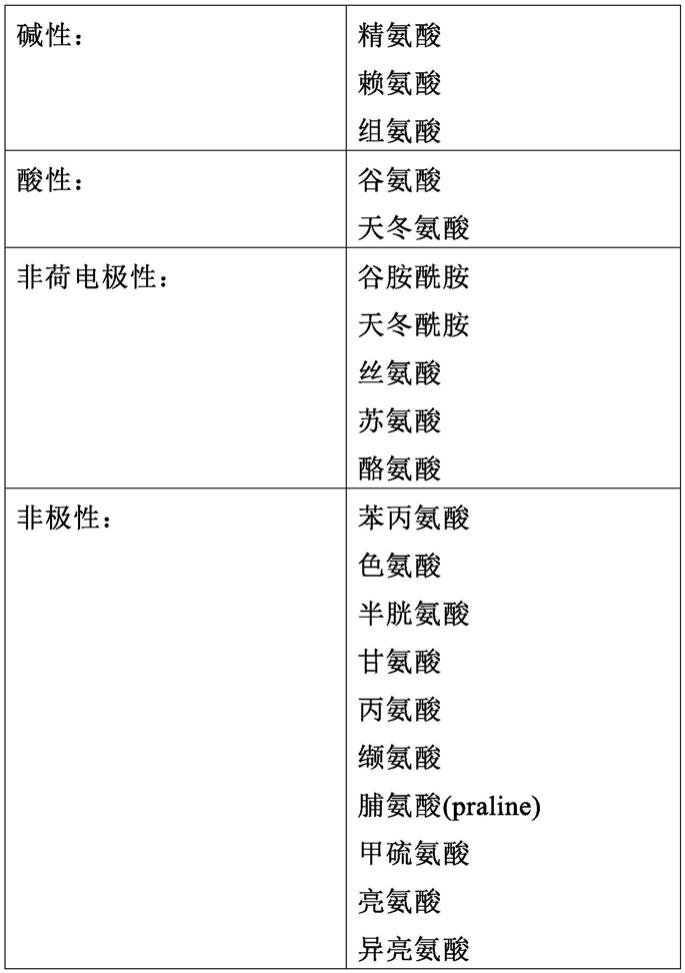

2.以往以来,为了相对于流体的流动封闭或开放而使用了蝶形阀(阀)。在图3中,作为一个例子,示出蝶形阀100。蝶形阀100具备阀箱104、座圈110、阀芯108、颈构件112以及阀杆106。阀箱104具有筒状部103和从筒状部103突出的突出部105。座圈110具有圆筒部109,并构成为圆筒部109嵌入阀箱104的筒状部103内。阀芯108配置于座圈110的圆筒部109内。圆筒部109的内侧空心部构成流路102。颈构件112具有被固定于具有旋转驱动部件、控制部件等的阀驱动部(未图示)的凸缘(固定部)118,该颈构件112构成为与阀箱104的突出部105连接。阀杆106以能够旋转的方式贯通颈构件112、阀箱104的突出部105、以及座圈110,其贯通方向顶端(未图示)固定于阀芯108,并构成为与阀芯108一起绕旋转中心c0旋转。座圈110具有供阀芯108抵接的阀座部114。颈构件112的筒状部116的下部插入于阀箱104的突出部105。

3.蝶形阀100将颈构件112的凸缘118固定于阀驱动部来使用。若在流路102通过的流体是低温,则蝶形阀100使低温经由阀芯108、座圈110、阀箱104以及颈构件112的筒状部116向凸缘118传递,并向固定凸缘118的阀驱动部传递(热从高温侧的阀驱动部向低温侧的流体移动。)。因此,存在阀驱动部成为低温并在阀驱动部产生结露的情况。若在阀驱动部产生结露,则由于结露的滴下,在结露所滴下的车间等的顶棚、壁产生污渍。另外,由于结露的滴下,阀驱动部的周边的设备有可能无法顺利地工作、或有可能导致腐蚀。此外,存在与防止蝶形阀自身的结露有关的文献(参照专利文献1。)。不过,没有与本技术发明相关联的文献。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平11-2359号公报

技术实现要素:

7.发明要解决的问题

8.本技术发明的目的在于提供能够使在流路通过的流体与阀驱动部之间绝热、并能够防止阀驱动部成为低温而在阀驱动部产生结露的阀绝热构造和阀。

9.用于解决问题的方案

10.本技术发明的阀绝热构造是阀的阀绝热构造,该阀具备:

11.阀箱,其具有筒状部和与该筒状部连续的连接部;

12.座圈,其具有圆筒部,该圆筒部嵌入到所述阀箱的所述筒状部内;

13.阀芯,其配置到所述座圈的所述圆筒部内;

14.颈构件,其具有:固定部,其固定于阀驱动部;和连接部,其与所述阀箱的连接部直接地或间接地连接;以及

15.阀杆,其以能够旋转的方式贯通所述颈构件、所述阀箱的所述连接部、以及所述座圈,其贯通方向顶端固定到所述阀芯,

16.该阀绝热构造的特征在于,

17.该阀绝热构造包括:

18.所述阀箱;

19.所述座圈;以及

20.大致环形状的空间部,其设置到所述阀箱与所述座圈之间。

21.另外,本技术发明的阀绝热构造的特征在于,在所述阀绝热构造中,在所述空间部内设置有大致环形状的绝热构件。

22.另外,本技术发明的阀绝热构造的特征在于,在所述阀绝热构造中,所述绝热构件被呈放射状分割成多个而构成。

23.本技术发明的阀绝热构造是阀的阀绝热构造,该阀具备:

24.阀箱,其具有筒状部和与该筒状部连续的连接部;

25.座圈,其具有圆筒部,该圆筒部嵌入到所述阀箱的所述筒状部内;

26.阀芯,其配置到所述座圈的所述圆筒部内;

27.颈构件,其具有:固定部,其固定于阀驱动部;和连接部,其与所述阀箱的连接部直接地或间接地连接;以及

28.阀杆,其以能够旋转的方式贯通所述颈构件、所述阀箱的所述连接部、以及所述座圈,其贯通方向顶端固定到所述阀芯,

29.该阀绝热构造的特征在于,

30.该阀绝热构造包括:

31.所述阀箱;

32.所述颈构件;以及

33.具有绝热性的夹装构件,其夹装到所述阀箱的所述连接部与所述颈构件之间。

34.本技术发明的阀的特征在于,该阀具备:

35.阀箱,其具有筒状部和与该筒状部连续的连接部;

36.座圈,其具有圆筒部,该圆筒部嵌入到所述阀箱的所述筒状部内;

37.阀芯,其配置到所述座圈的所述圆筒部内;

38.颈构件,其具有:固定部,其固定于阀驱动部;和连接部,其与所述阀箱的连接部直接地或间接地连接;

39.阀杆,其以能够旋转的方式贯通所述颈构件、所述阀箱的所述连接部、以及所述座圈,其贯通方向顶端固定到所述阀芯;以及

40.大致环形状的空间部,其设置到所述阀箱与所述座圈之间。

41.本技术发明的阀的特征在于,在所述阀中,在所述空间部内设置有大致环形状的绝热构件。

42.本技术发明的阀的特征在于,在所述阀中,所述绝热构件被呈放射状分割成多个而构成。

43.本技术发明的阀的特征在于,在所述阀中,具备辅助阀杆,该辅助阀杆从与所述阀杆相反的方向以能够旋转的方式贯通所述座圈,其贯通方向顶端固定到所述阀芯,

44.所述绝热构件将所述辅助阀杆保持成能够旋转。

45.本技术发明的阀的特征在于,该阀具备:

46.阀箱,其具有筒状部和与该筒状部连续的连接部;

47.座圈,其具有圆筒部,该圆筒部嵌入到所述阀箱的所述筒状部内;

48.阀芯,其配置到所述座圈的所述圆筒部内;

49.颈构件,其具有:固定部,其固定于阀驱动部;和连接部,其与所述阀箱的连接部直接地或间接地连接;

50.阀杆,其以能够旋转的方式贯通所述颈构件、所述阀箱的所述连接部、以及所述座圈,其贯通方向顶端固定到所述阀芯;以及

51.具有绝热性的夹装构件,其夹装到所述阀箱的所述连接部与所述颈构件之间。

52.发明的效果

53.根据技术方案1和5的本技术发明,在阀箱与座圈之间设置有存在导热系数较低的空气的空间部,因此,能够防止低温从座圈向阀箱传递。因此,能够防止流路的流体的低温经由座圈、阀箱、以及颈构件向阀驱动部传递(能够防止热从高温侧的阀驱动部向低温侧的流体移动。)。由此,能够进行低温的流体与阀驱动部之间的绝热,能够防止阀驱动部成为低温而在阀驱动部产生结露。

54.根据技术方案4和9的本技术发明的阀绝热构造,在阀箱的连接部与颈构件之间设置有具有绝热性的夹装构件,因此,流体的低温不易从连接部向颈构件传递。因此,流体的低温不易经由阀箱和颈构件向阀驱动部传递,能够进行低温的流体与阀驱动部之间的绝热,能够防止在阀驱动部产生结露。

附图说明

55.图1是表示本技术发明的阀绝热构造和阀的正面剖视图。

56.图2是表示装配图1所示的阀的状态的立体图。

57.图3是表示以往的阀的立体图。

具体实施方式

58.基于附图对本技术发明的阀绝热构造和蝶形阀(阀)的实施方式进行说明。在图1和图2中,附图标记10和11是本技术发明的阀绝热构造,附图标记12是本技术发明的阀。以下,基于图1和图2对阀绝热构造10、11和蝶形阀12进行说明。

59.(结构)

60.(阀箱14)

61.蝶形阀12具备阀箱14,该阀箱14具有:筒状部16;和突出部(连接部)18,其与筒状部16连续而从筒状部16突出,具有空心部76。阀箱14是利用螺栓20和螺母22连结阀箱构成零部件14(1)和14(2)而形成的。阀箱14由铝(纯铝或铝合金)形成。阀箱14也可以由除了铝以外的金属形成。

62.(座圈24和流路27)

63.蝶形阀12具备座圈24,该座圈24具有圆筒部26,圆筒部26嵌入阀箱14的筒状部16内。座圈24由橡胶或树脂形成。座圈24例如由epdm(三元乙丙橡胶)或nbr(丁腈橡胶)形成,

也可以由其他橡胶或树脂形成。座圈24在y轴方向(流路方向)上具备夹持后述的绝热构件58的两个鼓出部25。座圈24具有供后述的阀芯30抵接的阀座部28。阀座部28是从圆筒部26的内表面26i突出并弯曲的带状。阀座部28的截面形状并没有特别限定。圆筒部26的内侧空心部构成流路27。

64.(阀芯30)

65.蝶形阀12具备配置到座圈24的圆筒部26内的阀芯30。阀芯30是大致圆盘形状或大致圆板形状。阀芯30由不锈钢形成。阀芯30也可以由除了不锈钢以外的金属形成。阀芯30具备插入后述的阀杆32而固定的固定洞34和插入后述的辅助阀杆36而固定的固定洞38。

66.(颈构件40)

67.蝶形阀12具备颈构件40,该颈构件40具有:凸缘(固定部)42,其利用螺栓(未图示)固定于阀驱动部46;和圆筒状的连接部44,其与阀箱14的突出部18间接地连接。颈构件40由铝形成,也可以由除了铝以外的金属形成。阀驱动部46具有用于旋转驱动阀芯30和后述的阀杆32的旋转驱动部件、控制部件等。阀驱动部46使用杆式、齿轮式、缸式、电动式等公知的方式。连接部44隔着后述的夹装构件48由螺栓78固定于阀箱14的突出部18。凸缘42设置有存在导热系数较低的空气的空间43。其结果,空间43能够提高凸缘42与阀驱动部46之间的绝热效果。

68.(阀杆32)

69.蝶形阀12具备阀杆32,该阀杆32以能够旋转的方式贯通颈构件40、后述的夹装构件48、阀箱14、以及座圈24,其贯通方向顶端52固定到阀芯30。阀杆32由不锈钢形成,也可以由除了不锈钢以外的金属形成。阀杆32的贯通方向后端54固定于利用旋转驱动部件旋转的旋转轴56。旋转轴56、阀杆32以及阀芯30利用阀驱动部46一体地相对于阀箱14和座圈24等绕旋转中心c1旋转。阀杆32具有存在导热系数较低的空气的空心部55。这是为了使阀杆32与旋转轴56之间绝热。

70.(空间部70和绝热构件58)

71.蝶形阀12具备设置到阀箱14的筒状部16与座圈24的圆筒部26之间的大致环形状的空间部70。蝶形阀12在筒状部16与圆筒部26之间的空间部70内设置有大致环形状的绝热构件58。绝热构件58由具有绝热性的树脂形成,例如由pom(聚缩醛)形成,也可以由除了pom以外的具有绝热性的树脂形成。绝热构件58被夹在阀箱14的筒状部16与座圈24的圆筒部26之间,并被夹在座圈24的两个鼓出部25之间。绝热构件58是组合绝热构件构成零部件58(1)、58(2)、58(3)以及58(4)而构成的。绝热构件构成零部件58(1)、58(2)、58(3)以及58(4)通过顺时针配置并组合,从而构成大致环形状。即,绝热构件58被呈放射状分割成绝热构件构成零部件58(1)、58(2)、58(3)以及58(4)这4个而构成。绝热构件构成零部件58(1)、58(2)、58(3)以及58(4)分别具备:接触板57,其与座圈24的圆筒部26接触;多张圆弧状的鼓出部59,其从接触板57朝向阀箱14鼓出;以及多张散热片61,其与接触板57和彼此相对的两张鼓出部59连续。形成多个由多张鼓出部59中的彼此相对的两张鼓出部59、多张散热片61中的彼此相对的两张散热片61包围的空间(不存在构件)。能够使导热系数较低的空气分别存在于该空间。

72.绝热构件构成零部件58(1)设置有供阀杆32插入的孔62。绝热构件构成零部件58(1)被夹在阀箱14的筒状部16与座圈24的圆筒部26之间,阀杆32被插入于孔62,绝热构件构

成零部件58(1)由座圈24的两个鼓出部25夹持,从而限制绝热构件构成零部件58(1)相对于阀箱14等在xyz方向上移动。绝热构件构成零部件58(3)设置有供后述的辅助阀杆36插入的洞64。此外,在本技术说明书中,将贯通的情况称为“孔”,将不贯通而具有底面的情况称为“洞”。绝热构件构成零部件58(3)中的洞64将辅助阀杆36保持成能够旋转。绝热构件构成零部件58(3)被夹在阀箱14的筒状部16与座圈24的圆筒部26之间,辅助阀杆36被插入于洞64,绝热构件构成零部件58(3)由座圈24的两个鼓出部25夹持,从而限制绝热构件构成零部件58(3)相对于阀箱14等在xyz方向上移动。

73.绝热构件构成零部件58(2)和58(4)分别被夹在绝热构件构成零部件58(1)与绝热构件构成零部件58(3)之间。绝热构件构成零部件58(2)和58(4)被夹在阀箱14的筒状部16与座圈24的圆筒部26之间,并由座圈24的两个鼓出部25夹持,被夹在绝热构件构成零部件58(1)与绝热构件构成零部件58(3)之间,从而限制绝热构件构成零部件58(2)和58(4)相对于阀箱14等在xyz方向上移动。因此,能够设为如下状态,即,预先将绝热构件构成零部件58(1)安装于座圈24的圆筒部26并将绝热构件构成零部件58(3)安装于圆筒部26而进行保持,并将绝热构件构成零部件58(2)和58(4)夹到绝热构件构成零部件58(1)与绝热构件构成零部件58(3)之间。在该状态下,只要以包入绝热构件构成零部件58(1)、58(2)、58(3)以及58(4)的方式组合阀箱构成零部件14(1)和14(2)即可,绝热构件58整体向座圈24等的安装变得容易。

74.(夹装构件48)

75.蝶形阀12具备被夹装在阀箱14的突出部18与颈构件40的连接部44之间的夹装构件48。夹装构件48由具有绝热性的树脂形成。夹装构件48例如由pom(聚缩醛)形成,也可以由除了pom以外的具有绝热性的树脂形成。夹装构件48具备被突出部18与连接部44夹持的被夹持部66和供阀杆32插入并插入于突出部18的空心部76的筒状部68。利用螺栓78固定突出部18和连接部44,从而夹装构件48的被夹持部66被夹持固定在突出部18与连接部44之间。

76.(辅助阀杆36)

77.蝶形阀12具备辅助阀杆36,该辅助阀杆36从与阀杆32相反的方向以能够旋转的方式贯通座圈24,其贯通方向顶端80固定于阀芯30。辅助阀杆36由不锈钢形成,也可以由除了不锈钢以外的金属形成。辅助阀杆36插入于绝热构件构成零部件58(3)的洞64,被洞64的内周壁和底面74保持成能够旋转。

78.(阀绝热构造10和11)

79.阀绝热构造10构成蝶形阀12,由阀箱14、座圈24、空间部70以及绝热构件58构成。阀绝热构造11构成蝶形阀12,由阀箱14、颈构件40以及夹装构件48构成。

80.(作用和效果)

81.以下说明在本技术发明的蝶形阀12的流路27流动的流体与阀驱动部46之间的绝热的作用和效果。在蝶形阀12的情况下,低温的流体向流路27流动,从而在流路27流动的流体的低温向流体的接触面积较大的座圈24的圆筒部26传递(热从高温侧的圆筒部26向低温侧的流体移动。)。由此,低温向圆筒部26的外周面传递。

82.在此,在阀箱14的筒状部16与座圈24的圆筒部26之间存在空间部70。空间部70内的空气的导热系数较低,因此,圆筒部26的外周面的低温不易经由空间部70向筒状部16传

递(热不易从高温侧的筒状部16向低温侧的圆筒部26移动。)。另外,在空间部70内,更低温的空气沿着圆筒部26的外周面与绝热构件58之间的间隙向下部移动,更高温的空气向接近阀箱14的上部的突出部18的上部移动。因此,低温不易向突出部18传递,并不易向接近突出部18的颈构件40传递(在突出部18与颈构件40之间存在夹装构件48,夹装构件48的作用和效果将在之后叙述。)。由此,低温不易向颈构件40的凸缘42传递,并不易向与凸缘42接触的阀驱动部46传递。而且,为了提高凸缘42与阀驱动部46之间的绝热效果,凸缘42设置有存在导热系数较低的空气的空间43。因此,在阀驱动部46位于蝶形阀12之上的情况下,低温不会从凸缘42向阀驱动部46传递(热不会从高温侧的阀驱动部46向低温侧的凸缘42移动。)。根据本技术发明,利用上述这样的作用,能够进行低温的流体与阀驱动部46之间的绝热,能够防止阀驱动部46成为低温而在阀驱动部46产生结露。

83.另外,根据本技术发明,能够进行低温的流体与阀驱动部46之间的绝热,因此,无需为了在低温的流体与阀驱动部46之间进行绝热而由导热系数较低的不锈钢形成蝶形阀。因此,能够由与高价且高重量的不锈钢不同的铝等形成蝶形阀。因此,能够降低蝶形阀的成本,制造变得容易。

84.另外,在阀箱14的筒状部16与座圈24的圆筒部26之间的空间部70设置有绝热构件58,因此,在空间部70内存在导热系数较低的空气层和导热系数较低的绝热构件层这两层。由此,圆筒部26的外周面的低温更不易经由阀箱14向阀驱动部46传递。另外,由于由不同的物体之间的热传递导致的热损失,圆筒部26的外周面的低温更不易经由阀箱14向阀驱动部46传递。由此,显著地产生进行流路27的低温的流体与阀驱动部46之间的绝热这样的上述本技术发明的效果。

85.另外,根据本技术发明,在阀箱14的突出部18与颈构件40的连接部44之间设置有具有绝热性的夹装构件48,因此,低温更不易从突出部18向连接部44传递。另外,由于由不同的物体间的热传递导致的热损失,低温更不易从突出部18向连接部44传递。因此,流路27的低温更不易经由阀箱14和颈构件40向阀驱动部46传递,更显著地产生进行流路27的低温的流体与阀驱动部46之间的绝热这样的本技术发明的效果。另外,根据本技术发明,由于空间部70、绝热构件58以及夹装构件48的协同作用,进一步显著地产生进行流路27的低温的流体与阀驱动部46之间的绝热这样的本技术发明的效果。

86.此外,阀杆32具有存在导热系数较低的空气的空心部55,该阀杆32长且截面积小,因此,流路27的流体的低温几乎不从阀芯30经由阀杆32向阀驱动部46传递。另外,经由阀芯30传递到辅助阀杆36的低温被绝热构件构成零部件58(3)的洞64的附近部分阻断,不会向阀箱14传递,从阀芯30传递到辅助阀杆36的低温不会经由阀箱14等向阀驱动部46传递。

87.以上,对本技术发明的实施方式进行了说明,但本技术发明并不限定于上述的实施方式,能够在产生相同的作用和效果的范围内适当施加变更而实施。例如,本技术发明的阀并不限定于蝶形阀,只要是使用低温流体的阀即可,阀的种类并不限定。另外,在本技术发明的蝶形阀中包含单偏心、双偏心以及三偏心的蝶形阀。另外,构成本技术发明的绝热构件并不限定于被分割成4个而构成的情况,既可以一体地构成,也可以被分割成两个、3个或5个以上而构成。

88.附图标记说明

89.10、11、阀绝热构造;12、蝶形阀(阀);14、阀箱;14(1)、14(2)、阀箱构成零部件;16、

筒状部;18、突出部(连接部);24、座圈;25、鼓出部;26、圆筒部;26i、内表面;27、流路;28、阀座部;30、阀芯;32、阀杆;36、辅助阀杆;40、颈构件;42、凸缘(固定部);43、空间;44、连接部;46、阀驱动部;48、夹装构件;55、空心部;56、旋转轴;57、接触板;58、绝热构件;58(1)、58(2)、58(3)、58(4)、绝热构件构成零部件;59、鼓出部;61、散热片;66、被夹持部;68、筒状部;70、空间部;74、底面;c1、旋转中心。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。