1.本发明涉及半导体制造技术领域,尤其涉及一种孔处理方法和半导体器件。

背景技术:

2.在半导体器件的制作过程中,通常利用孔结构将层与层之间联系起来,进行信号的传递。

3.但是随着半导体存储元件集成度越来越高,由于孔结构的顶部宽底部窄,孔结构的尺寸不一致,会使接触电阻均匀性变差,孔结构断路,导致半导体器件的驱动能力下降,影响半导体器件的性能。

技术实现要素:

4.本发明的目的在于提供一种孔处理方法和半导体器件,用于解决孔顶部宽底部窄引起的接触电阻均匀性变差,孔结构断路的问题,提高半导体器件的性能。

5.为了实现上述目的,本发明提供一种孔处理方法。该孔处理方法包括提供一衬底;对衬底进行刻蚀,获得孔结构;孔结构的顶部宽底部窄;对孔结构进行处理。该孔处理方法包括至少一个处理周期,每个处理周期包括:

6.湿法刻蚀阶段,湿法刻蚀阶段包括:在湿法刻蚀剂蒸发的情况下,利用湿法刻蚀工艺对孔结构的侧壁进行刻蚀,以缩小孔结构的底部宽度与顶部宽度的差异;

7.以及位于湿法刻蚀阶段后的成膜阶段,成膜阶段包括:采用原子层沉积工艺在孔结构的侧壁形成氧化膜。

8.与现有技术相比,本发明提供的孔处理方法,每个处理周期包括湿法刻蚀阶段和成膜阶段。在湿法刻蚀阶段,利用毛细现象进行处理。当孔结构中具有湿法刻蚀剂时,由于位于孔结构的顶部的湿法刻蚀剂先蒸发,此时孔结构的底部会存留有湿法刻蚀剂,待孔结构的顶部的湿法刻蚀剂蒸发完后,孔结构的底部的湿法刻蚀剂才蒸发,所以湿法刻蚀剂对孔结构的顶部刻蚀量少,对孔结构的底部刻蚀量多。由此可见,在湿法刻蚀剂蒸发的情况下,利用湿法刻蚀剂在一定时长内刻蚀孔结构,可以使得孔结构的下部孔径增幅大,孔结构的上部孔径增幅小,从而缩小孔结构的底部宽度与顶部宽度的差异。并且,由于湿法刻蚀剂会刻蚀到孔结构的上部,扩大孔结构的上部孔径,已超过预设孔结构的孔径大小,因此,在湿法刻蚀阶段后采用原子层沉积工艺在孔结构的内壁形成厚度一致的氧化膜,以用于修复上部孔径扩大的孔结构,使得孔结构的上部孔径恢复至预设大小。孔结构的下部孔径虽然经过氧化膜调整,但是孔结构的孔壁所形成的氧化膜厚度一致。因此,在湿法刻蚀阶段后,即使经过成膜阶段对孔结构的尺寸进行调整,孔结构的上部孔径和下部孔径的差异也趋于缩小。如此往复,孔结构的底部宽度和顶部宽度的差异就会缩小到可以忽略或者没有差异的状态,进而使接触电阻均匀性变好,避免孔结构断路,提高半导体器件的驱动能力,以及半导体器件的性能。

9.本发明还提供一种半导体器件。该半导体器件包括:利用上述孔处理方法形成的

孔结构。

10.与现有技术相比,本发明提供的半导体器件的有益效果与上述技术方案所述的孔处理方法的有益效果相同,此处不做赘述。

附图说明

11.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

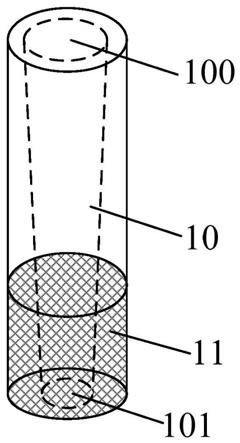

12.图1示出了一种现有技术中孔结构的示意图;

13.图2示出了一种现有技术中湿法刻蚀后孔结构的示意图;

14.图3示出了一种本发明实施例提供的衬底的结构示意图;

15.图4示出了一种本发明实施例提供的刻蚀衬底后形成的孔结构的示意图;

16.图5示出了一种本发明实施例提供的湿法刻蚀中孔结构的示意图;

17.图6示出了一种本发明实施例提供的利用旋转衬底湿法刻蚀设备刻蚀孔结构的示意图;

18.图7示出了一种本发明实施例提供的孔结构的示意图。

19.附图标记:

20.10为孔结构,100为顶部,101为底部,11为湿法刻蚀剂,12为衬底,13为旋转衬底湿法刻蚀设备,14为刻蚀腔,15为旋转装置,16为喷淋装置,17为清洗装置。

具体实施方式

21.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

22.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

23.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

25.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

26.如图1和图2所示,随着半导体器件集成度越来越高,需要增大孔结构10的尺寸,以增大接触面积。在现有技术中,通常先利用干法刻蚀形成孔结构10,此时形成的孔结构10为顶部100宽底部101窄的形状。之后,采用湿法刻蚀的方式对孔结构10进一步地刻蚀,以扩大孔结构10的尺寸。在对孔结构10湿法刻蚀完成后,孔结构10内不可避免的会残留一些杂质和湿法刻蚀剂,会影响后续工艺和产品性能,所以在湿法刻蚀后,需要对孔结构10进行清洗和干燥。在现有技术中,通常是在18℃至25℃的温度下,利用去离子水对孔结构10进行反复冲洗,以去除孔结构10内残留的杂质和湿法刻蚀剂。

27.如图2所示,此时,采用湿法刻蚀进一步刻蚀获得的孔结构10的尺寸,相较于干法刻蚀初步形成的孔结构10的尺寸变大。但是,只是单纯的将孔结构10的尺寸变大,孔结构10仍然是顶部100宽底部101窄的形状,并不利于改善接触电阻的均匀性,孔结构断路的问题,也没有提高半导体器件的驱动能力,以及半导体器件的性能。

28.针对上述问题,本发明实施例提供一种孔处理方法以及半导体器件,用于解决孔结构顶部宽底部窄引起的接触电阻均匀性变差,孔结构断路的问题,提高半导体器件的性能。上述孔处理方法是指处理顶部宽底部窄的孔结构,使孔结构底部宽度与顶部宽度的差异减小,孔结构各处的孔径逐渐接近。

29.为了方便描述,下文仅描述本发明实施例提供的孔处理方法与现有技术中的孔处理方法的不同之处,其它未描述的步骤,可以参考现有技术的描述。当然,本领域技术人员也可以在下文基础上结合本发明实施例的描述,对现有其它孔处理方法进行改进。

30.图3至图7示例出本发明实施例提供了一种孔处理方法的各个阶段状态示意图。本发明实施例提供的孔结构的孔处理方法包括:

31.如图3所示,提供一衬底12。该衬底12可以是未形成任何膜层的衬底12,也可以是形成一些膜层的衬底12。未形成任何膜层的衬底12可以为硅衬底、锗衬底、锗化硅衬底,或者包含其它元素半导体或化合物半导体的衬底。形成了一些膜层的衬底12可以为含有介质层的衬底,也可以为含有作为阻挡作用的阻挡层的衬底,当然也可以为包含各种设计结构的衬底等,此处不再一一举例。

32.如图4所示,对衬底12进行刻蚀,获得孔结构10。此时孔结构10的形状为顶部宽底部窄。可以采用现有技术中干法刻蚀的方式对衬底12进行处理,以获得顶部宽底部窄的孔结构10。当然,可以采用湿法刻蚀的方式对孔结构10进一步地刻蚀,以扩大孔结构10的尺寸。例如,可以在孔结构10中充满湿法刻蚀剂,此时湿法刻蚀剂对孔结构10的侧壁均匀的刻蚀,使孔结构10的尺寸变大到目标尺寸,但孔结构10的形状不变,依旧是顶部宽底部窄的形状。

33.如图4所示,上述孔结构10在半导体器件中主要起到连通作用。该孔结构10可以为过孔,也可以为底部封闭的孔结构。当上述衬底12为未形成任何膜层的衬底,此时的孔结构10可以为连接衬底12与外围电路之间的孔结构,也可以是衬底12底部封闭的孔式、槽式结构等,但不仅限于此。当上述衬底12为形成了一些膜层的衬底,此时的孔结构10可以为层与

层之间的孔结构,或者为金属连线之间的过孔。

34.在获得孔结构之后,对上述孔结构进行处理。此时,孔处理方法包括至少一个处理周期。每个处理周期包括:湿法刻蚀阶段以及位于湿法刻蚀阶段后的成膜阶段。

35.如图5所示,上述湿法刻蚀阶段包括,在湿法刻蚀剂11蒸发的情况下,利用湿法刻蚀工艺对孔结构10的侧壁进行刻蚀,以缩小孔结构10的底部宽度与顶部宽度的差异。

36.如图5所示,对于半导体器件中的孔结构10,其尺寸一般在纳米级别甚至纳米级别以上,在其中填充湿法刻蚀剂11的情况下,利用毛细现象进行处理。基于此,当在湿法刻蚀剂11蒸发的情况下,利用湿法刻蚀工艺对孔结构10的侧壁进行刻蚀时,由于位于孔结构10的顶部100的湿法刻蚀剂11先蒸发,此时孔结构10的底部101会存留有湿法刻蚀剂11,待孔结构10的顶部100的湿法刻蚀剂11蒸发完后,孔结构10的底部101的湿法刻蚀剂11才蒸发,所以湿法刻蚀剂11对孔结构10的顶部100刻蚀量少,对孔结构10的底部101刻蚀量多。由此可见,在湿法刻蚀剂11蒸发的情况下,利用湿法刻蚀剂11在一定时长内刻蚀孔结构10,可以使得孔结构10的下部孔径增幅大,孔结构10的上部孔径增幅小,从而缩小孔结构10的底部宽度与顶部宽度的差异。

37.在湿法刻蚀剂蒸发的情况下,利用湿法刻蚀工艺对孔结构的侧壁进行刻蚀的方法有多种,下面以其中两种可能的实现方式为例进行描述。应理解,以下描述仅用于理解,不做具体限定。

38.如图6所示,在一种示例中,利用湿法刻蚀剂以旋转衬底12刻蚀的方式对上述孔结构10的侧壁进行刻蚀。在刻蚀过程中,通过旋转衬底12产生的离心力,使得湿法刻蚀剂与孔结构10的侧壁之间的接触面积和产生的冲击较大,此时可以更好地对孔结构10的侧壁进行刻蚀。

39.如图6所示,例如:可以采用旋转衬底湿法刻蚀设备13进行旋转衬底12刻蚀。旋转衬底湿法刻蚀设备13包括刻蚀腔14以及设在刻蚀腔14内的旋转装置15。当利用旋转衬底湿法刻蚀设备13实现旋转刻蚀时,刻蚀腔14内容纳有湿法刻蚀剂,衬底12固定在旋转装置15的卡盘内。旋转装置15带动衬底12转动,使得由喷淋装置16喷出的湿法刻蚀剂可以均匀分布在衬底12表面的孔结构10中,确保衬底12表面各处湿法刻蚀剂的浓度或温度一致,便于对孔结构10的侧壁均匀的刻蚀。

40.如图6所示,由于旋转衬底湿法刻蚀设备13的旋转速率会影响湿法刻蚀剂的蒸发速率,进而影响对侧壁材料的刻蚀速率。为更精确控制刻蚀工艺,旋转衬底刻蚀的旋转速率大于0rpm,且小于100rpm。当旋转速率超过100rpm时,一方面,孔结构10内湿法刻蚀剂容易被甩开无法进入孔结构10的底部。另一方面,湿法刻蚀剂对孔结构10的刻蚀过程难以控制,例如,孔结构10的底部的湿法刻蚀剂甩飞到上部,造成上部刻蚀的过多,影响工艺过程。

41.如图6所示,为了实现对孔结构10的侧壁均匀且有梯度的湿法刻蚀,上述旋转速率应该控制在0rpm~100rpm之间。示例性的,当旋转速率为56rpm时,旋转衬底湿法刻蚀设备13一边旋转衬底12,一边采用喷淋装置16对衬底12上的孔结构10喷淋湿法刻蚀剂,此时湿法刻蚀剂均匀的分布在衬底12表面的孔结构10中,对衬底12上的孔结构10均匀且有梯度的湿法刻蚀,刻蚀效果更好。当然,旋转衬底刻蚀的旋转速率还可以根据实际情况设定。

42.如图5和图6所示,在另一种示例中,可以在静止衬底12的情况下,利用湿法刻蚀剂11对孔结构10的侧壁进行刻蚀。此时在湿法刻蚀剂11蒸发的情况下,利用湿法刻蚀工艺对

孔结构10的侧壁进行刻蚀时,由于位于孔结构10的顶部100的湿法刻蚀剂11先蒸发,此时孔结构10的底部101会存留有湿法刻蚀剂11,待孔结构10的顶部100的湿法刻蚀剂11蒸发完后,孔结构10的底部101的湿法刻蚀剂11才蒸发,所以湿法刻蚀剂11对孔结构10的顶部100刻蚀量少,对孔结构10的底部101刻蚀量多。由此可见,在湿法刻蚀剂11蒸发的情况下,利用湿法刻蚀剂11在一定时长内刻蚀孔结构10,可以使得孔结构10的下部孔径增幅大,孔结构10的上部孔径增幅小,从而缩小孔结构10的底部宽度与顶部宽度的差异。

43.如图5和图6所示,上述湿法刻蚀阶段采用的湿法刻蚀剂11可以包括氧化层刻蚀缓冲液,也可以包括氢氟酸。当上述氧化层刻蚀缓冲液(buffer oxide etcher,简称boe)或氢氟酸的刻蚀速率控制在25a/min~1100a/min,该湿法刻蚀剂11可以更精确的控制刻蚀量,使孔结构10在湿法刻蚀剂11的浸泡中缓慢地使孔径扩大,从而使得孔径均一化。其中,氧化层刻蚀缓冲液或氢氟酸中hf原液的浓度为36%,稀释过程中的稀释剂为水。

44.如图5和图6所示,上述湿法刻蚀阶段还可以包括清洗过程。当孔结构10完成湿法刻蚀阶段后,需要对孔结构10进行清洗,将孔结构10中残留的杂质和湿法刻蚀剂11去除。例如,可以在21℃~29℃的情况下,采用清洗装置17利用去离子水对孔结构10进行反复冲洗,当然也可以采用其他方式对孔结构10进行清洗,上述对孔结构10的清洗次数与对孔结构10的湿法刻蚀次数相等。例如:在25℃时,利用去离子水对孔结构10进行冲洗,此时对孔结构10的清洗效果更好,更有利于后期对孔结构10处理。对孔结构10清洗之后,可以进一步对孔结构10进行干燥处理,以方便后续成膜阶段成膜。

45.在湿法刻蚀阶段结束之后,孔结构10的底部101的孔径比孔结构10的顶部100的孔径扩大的多,鉴于此,如图7所示,在湿法刻蚀阶段之后,在成膜阶段采用原子层沉积工艺在孔结构10的侧壁形成氧化膜,用于修复被湿法刻蚀剂进一步扩大孔径的孔结构10的上部。

46.如图7所示,上述氧化膜的材料与衬底的材料相同,可以为sio2或al2o3。在孔结构10的侧壁形成的氧化膜的厚度可以为0.5nm~18nm。由于形成的氧化膜的厚度较薄,所以,形成氧化膜的工艺可以采用原子层沉积工艺(atomic layer deposition,简称ald)。原子层沉积工艺可以将物质以单原子膜形式一层一层的镀在衬底的孔结构10内,而且新一层原子膜的化学反应直接与之前一层相关联,因此每次反应可以只沉积一层原子,因此该工艺可以精确控制氧化膜在孔结构10内侧壁的形成厚度和均一性。

47.如图7所示,在湿法刻蚀阶段后采用原子层沉积工艺在孔结构10的内壁形成厚度一致的氧化膜,以用于修复上部孔径扩大的孔结构10,使得孔结构10的上部孔径恢复至预设大小。孔结构10的下部孔径虽然经过氧化膜调整,但是孔结构10的孔壁所形成的氧化膜厚度一致,因此,在湿法刻蚀阶段后,即使经过成膜阶段对孔结构10的尺寸进行调整,孔结构10的上部孔径和下部孔径的差异也趋于缩小。如此往复,孔结构10的底部宽度和顶部宽度的差异就会缩小到可以忽略或者没有差异的状态,进而使接触电阻均匀性变好,避免孔结构10断路,提高半导体器件的驱动能力,以及半导体器件的性能。

48.为了保证孔结构的底部宽度和顶部宽度的差异控制在可以忽略或者没有差异的状态,上述处理周期的数量小于或等于10,因此每个处理周期中湿法刻蚀阶段的数量可以小于或等于10,成膜阶段的数量也可以小于或等于10。由于对孔结构的清洗次数与对孔结构的湿法刻蚀次数相等,所以清洗次数也可以小于或等于10。此时,不仅可以准确的获得垂直的,并且尺寸符合要求的孔结构,同时还可以节约处理成本。应理解,在本发明提供的实

施例中,上述湿法刻蚀阶段的数量、成膜阶段的数量以及清洗次数一致。

49.下面以一种可能的实现方式为例进行描述,应理解,以下描述仅用于理解,不作为具体限定。进一步地,下述处理周期中的湿法刻蚀阶段和成膜阶段的数量仅是示例,也可以根据实际情况设置。

50.在一种示例中,当在一个处理周期内,进行一次湿法刻蚀后,可以进行一次成膜,用于修复孔径扩大的孔结构的上部。此时通过一边刻蚀一边修复补偿的方式,可以更好的控制形成的孔结构的尺寸。

51.本发明还提供一种半导体器件。该半导体器件包括:利用上述孔处理方法形成的孔结构。

52.与现有技术相比,本发明提供的半导体器件的有益效果与上述技术方案所述的孔处理方法的有益效果相同,此处不做赘述。

53.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

54.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。