1.本实用新型涉及汽车标牌技术领域,尤其涉及一种面光源发光汽车标牌。

背景技术:

2.市面上的汽车发光标牌越来越多,现有的汽车发光标牌结构大多为:外透镜 内透镜或匀光片 发光模组 底座的设置方式,匀光片使得光源发出的光均匀,匀光片为不可或缺的部件。

3.如说明书附图1-图2示意的现有发光汽车标牌的形式:其在pcb板上密密麻麻的布满了led颗粒,且在pcb板和面罩之间设置匀光片,使led颗粒发出的光均匀。其led颗粒的使用数量多,不仅成本高,而且造成了光线的浪费。

4.如专利“cn203727292u”公开了一种用于汽车的发光式标牌,其包括汽车标牌和发光装置;其中,汽车标牌上包括透光材料制成的发光区域、以及不透光材料制成的不发光区域;该发光装置包括发光体、灯罩、可将点光源变为面光源的均光片;其中,均光片和发光体安装于灯罩上,均光片位于发光体和汽车标牌之间。该结构中,光线的利用率低;且设置了均光片,汽车发光标牌的厚度大,成本较高。

技术实现要素:

5.针对现有技术存在的上述不足,本实用新型所要解决的技术问题在于,提出一种结构紧凑、简单,且成本低的面光源发光汽车标牌。

6.本实用新型解决其技术问题采用的技术方案是,提出一种面光源发光汽车标牌,包括有:

7.依次设置的底座、面光源和面罩;所述面罩盖设在所述底座上,所述面光源设置在所述面罩和底座之间;

8.其中,所述面光源包括pcb板和设置在所述pcb板上的多个发光体,多个所述发光体按预设图案形状排列在所述pcb板上;多个所述发光体发光时,呈所述预设图案形状从所述面罩射出。

9.进一步地,所述面罩上设有所述预设图案形状的透光区;所述透光区处于多个所述发光体上方,且与多个所述发光体排列成的预设图案相对。

10.进一步地,所述预设图案为文字或字母或数字或logo。

11.进一步地,所述面光源沿其周向设有一圈凸缘,且多个所述发光体均处于所述凸缘中。

12.进一步地,所述面罩与所述pcb板之间的距离小于等于10毫米。

13.进一步地,所述面罩与所述pcb板之间的距离小于等于5毫米。

14.进一步地,所述发光体为mini-led颗粒。

15.进一步地,所述面罩与所述底座之间卡扣连接;或所述面罩通过螺钉与所述底座可拆卸连接;或所述面罩上设有第一螺纹,所述底座上设有第二螺纹,所述面罩和底座之间

通过所述第一螺纹和第二螺纹两者螺纹连接。

16.与现有技术相比,本实用新型至少具有以下有益效果:

17.本实用新型中,采用面光源发光,面光源由pcb板和按预设图案形状排列的多个发光体(即led颗粒)构成,使得面光源发出的光直接呈预设图案形状,发光均匀,不需要再设置匀光片进行匀光,可以省略匀光片;且当设置了匀光片的时候,如果匀光片距离发光体颗粒较近时,则会有颗粒感,影响发光效果,故一般需要将pcb板距离匀光片10毫米以上的距离;而本结构取消了匀光片,不再对pcb板与面罩的距离有约束,可以设置在10毫米以内,相比现有发光标牌可节省10毫米以上的空间,结构紧凑度高,且结构更简单。只在需要发光的预设图案形状处设置发光体,而不需要将整个pcb板上布满发光体,可以节省发光体的使用数量,且提高光线的利用率,不存在较多的光照浪费;针对有高亮度要求的发光标牌,现有的方式是加大发光体的亮度,故需要增设散热片,而本方案面光源本身的亮度就很高,不需要再额外设置散热结构,成本更加低廉。

附图说明

18.图1为现有发光标牌的爆炸图;

19.图2为现有发光标牌的横截面图;

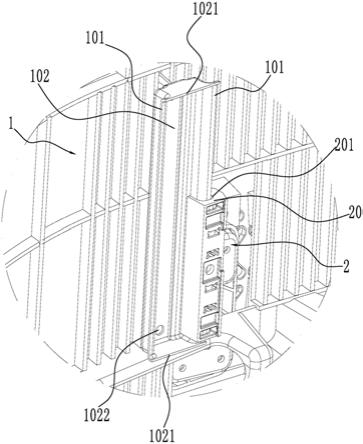

20.图3为本实用新型发光标牌的爆炸图;

21.图4为本实用新型发光标牌的横截面图;

22.图5为面光源的结构示意图。

23.图中:

24.1、底座;

25.2、面光源;20、pcb板;21、发光体;22、凸缘;

26.3、面罩;30、透光区;

27.4、匀光片。

具体实施方式

28.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

29.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

30.另外,在本实用新型中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

31.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以

根据具体情况理解上述术语在本实用新型中的具体含义。

32.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

33.如图3-图5所示,一种面光源发光汽车标牌,包括有:依次设置的底座1、面光源2和面罩3;所述面罩3盖设在所述底座1上,所述面光源2设置在所述面罩3和底座1之间;其中,所述面光源2包括pcb板20和设置在所述pcb板20上的多个发光体21,本方案中,发光体21最优但不限于为mini-led颗粒。多个所述发光体21按预设图案形状排列在所述pcb板20上;多个所述发光体21发光时,呈所述预设图案形状从所述面罩3射出。

34.具体地,如图3和图5所示,所述面罩3上设有所述预设图案形状的透光区30,图中示意的为logo,在实际应用过程中,所述预设图案可以为文字或字母或数字或logo。当使用者有图案形状显示需求时,按其需求排列即可。所述透光区30处于多个所述发光体21上方,且与多个所述发光体21排列成的预设图案相对,相对指的是正对,多个发光体21与预设图案形状的透光区30正对,多个发光体21发出的光直接透光透光区30射出,光线浪费少,光线利用率高。且在所述面光源2沿其周向设有一圈凸缘22,且多个所述发光体21均处于所述凸缘22中,凸缘22的设置,在一定程度上可以防止发光体21发出的光从面光源2的侧面跑光,也可提高光线的利用率;且凸缘22也可加强面光源2的结构强度。

35.在实际使用过程中,本方案采用面光源2发光,面光源2由pcb板20和按预设图案形状排列的多个发光体21(即led颗粒)构成,使得面光源2发出的光直接呈预设图案形状,发光均匀,不需要再设置匀光片4进行匀光,可以省略现有发光标牌结构中的匀光片4(如图1-图2所示)。且只在需要发光的预设图案形状处设置发光体21,而不需要将整个pcb板20上布满发光体21,可以节省发光体21的使用数量,且提高光线的利用率,不存在较多的光照浪费;针对有高亮度要求的发光标牌,现有的方式是加大发光体21的亮度,故需要增设散热片,而本方案面光源2本身的亮度就很高,不需要再额外设置散热结构,成本更加低廉。

36.优选地,所述面罩3与所述底座1之间卡扣连接(图中未示意);或所述面罩3通过螺钉与所述底座1可拆卸连接(图中未示意);或所述面罩3上设有第一螺纹,所述底座1上设有第二螺纹,所述面罩3和底座1之间通过所述第一螺纹和第二螺纹两者螺纹连接(图中未示意),即当第一螺纹为外螺纹时,第二螺纹为内螺纹,当第一螺纹为内螺纹时,第二螺纹为外螺纹,具体其取决于面罩3和底座1的尺寸大小。

37.如图1-图2所示,现有的发光标牌中,设置了匀光片4,如果匀光片4距离发光体21颗粒较近时,则会有颗粒感,影响发光效果,发光不美观;故一般需要将pcb板20距离匀光片4在10毫米以上的距离,保证发光无颗粒感。

38.如图4所示,所述面罩3与所述pcb板20之间的距离小于等于10毫米。更进一步,所述面罩3与所述pcb板20之间的距离小于等于5毫米。在实际使用过程中,本结构中取消了匀光片4,不再对pcb板20与面罩3的距离有约束,可以设置在10毫米以内,或更近的5毫米以内。相比现有发光标牌可节省10毫米以上的空间,可降低发光标牌的厚度,提高其结构紧凑度,且结构更简单。

39.本方案中,本面光源发光汽车标牌的结构紧凑、简单、不需要散热模块散热,成本低。

40.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。