1.本发明涉及一种碳化硅晶片专用切后清洗装置及清洗方法,更具体地说,本发明涉及一种便于碳化硅产线上多线切割后晶片清洗的全自动清洗装置及清洗方法。

背景技术:

2.碳化硅作为第三代半导体的代表,其具有禁带宽度大、击穿电场高、饱和电子漂移速度高、热导率大等特点,可应用于1200伏特以上的高压环境,因此在严苛环境中有着明显优势;同时,sic晶体因其与外延层材料gan具有高匹配的晶格常数和热膨胀系数及良好的热导率,是gan基器件的理想衬底材料,如led和ld。因此,sic晶体材料已经成为半导体照明技术领域不可缺少的衬底材料。目前,碳化硅和碳化硅基半导体材料已经成为了世界各国研究的热点。

3.将碳化硅晶体应用于器件需加工成一定尺寸的晶圆片,基本工艺包括晶体生长、晶锭检测、晶锭整形、切片、打标、研磨、倒角、抛光、cmp、清洗等步骤。由于碳化硅晶体硬度很高,这为晶体加工带来很大的困难,而将sic晶棒切割成翘曲度小、厚度均匀、低切损的晶片,对于后续的研磨和抛光至关重要。与传统的内圆、外圆切割相比,多线切割具有大切削速度、高加工精度、高效率和较长的寿命等优点,已广泛应用于碳化硅晶片的高效切割。

4.由于目前碳化硅晶体行业通常采用的都是油性钻石粉砂浆进行多线切割。而且,为降低切割成本,砂浆通常会循环使用好几次,造成后期切割完的晶片表面会有大量砂浆油污黏附表面,很难批量清洗。因此,行业内目前通常采用人工擦拭法,逐片将切片从切割刀架取下,将表面油污擦去,再用碱液进行漂洗。但是,这种清洗方法耗时长、效率低,且全程人工作业,错片、破片率较高,清洗效果也不容易保证,不适宜碳化硅晶片的产业化批量生产。

技术实现要素:

5.本发明的目的在于提供一种碳化硅晶片专用切后清洗装置及清洗方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种碳化硅晶片专用切后清洗装置及清洗方法,包括预清洗机构、自动分片机构、自动刷洗机构和自动插片机构,预清洗机构包括一个预洗槽、两个振荡漂洗槽、一个冲淋槽和一个脱胶槽,预洗槽的上部和下部各有一对条状喷淋头,脱胶槽底部设加热装置,顶部有两根压料棒;自动分片机构包括分片模块、机械手吸片模块、机械手传片模块;自动刷洗机构包括包括真空旋转载台模块、刷洗模块、翻片机械手模块、甩干机构;自动插片机构包括插片机械手模块和花篮转换模块;利用该装置对碳化硅晶片的清洗方式如下:s1,机械手将切割完成的晶锭连同刀架放置到预清洗机构的预洗槽的盛料篮内,

晶锭与晶锭间的空隙中插入分隔片,用大量清水喷淋、冲洗切割后晶锭表面及片缝内残余砂浆5min;s2,机械手将刀架与盛料篮一起放入震荡漂洗槽,用10~30%的decon 90清洗液进行震荡、超声、漂洗10~15min;s3,机械手将刀架与盛料篮一起放入震荡漂洗槽,用5~10%的decon 90清洗液进行震荡、超声、漂洗10~15min;s4,机械手将刀架与盛料篮一起放入冲淋槽,用清水冲淋漂洗后晶锭5min;s5,机械手将刀架与盛料篮一起放入脱胶槽槽,用60~80

°

c 热水浸泡晶锭10~15min,用压料棒均匀加压使晶片全部脱胶,掉入盛料篮内;s6,按晶锭顺序将每个晶锭的头、尾片剔除后,将盛料篮移入自动分片机构;s7,自动分片机构依次将每个晶锭的每一片晶片分离开,吸片机械手将每一片分离开的晶片吸附住,并传送到自动刷洗机构;s8,自动刷洗机构机械手将晶片依次抓取到真空旋转载台上,喷淋1~5%的decon90清洗液,立式旋转毛刷移动到晶片表面,50rpm速度刷洗3s;机械手翻转晶片,背面同样刷洗3s;晶片高速甩干;s9,自动插片机构按照晶锭编号依次将清洗后晶片插入插片花篮中。

7.优选的,分片模块为碳化硅专用的垂直射流分片系统。

8.优选的,刷洗模块为立式旋转毛刷机构。

9.与现有技术相比,本发明的有益效果是:根据本发明的清洗装置及清洗方法,可实现碳化硅晶体切割后的全自动清洗,同时有效降低人为擦洗过程中的破片率及混号率,且有效提高了切后晶片清晰的效率。本发明实用性高、精度高、效率高、破片率低。

附图说明

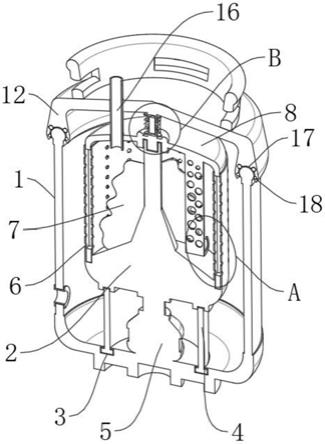

10.图1为本发明结构示意图。

11.图中:1预清洗机构,2自动分片机构,3自动刷洗机构,4自动插片机构,5预洗槽,6振荡漂洗槽一,7振荡漂洗槽二,8冲淋槽,9脱胶槽,10水流射流分片,11机械手吸附,12真空旋转吸台,13立式旋转毛刷,14花篮载台。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.请参阅图1,本发明提供一种技术方案:一种碳化硅晶片专用切后清洗装置及清洗方法,该清洗装置包括预清洗机构1、自动分片机构2、自动刷洗机构3、自动插片机构4;预清洗机构1包括一个预洗槽5、振荡漂洗槽一6、振荡漂洗槽二7、一个冲淋槽8和一个脱胶槽9;预洗槽5的上部和下部各有一对条状喷淋头,且水压可调,在不损伤晶片的前提下,尽可能将晶片间的残余砂浆冲洗掉,预洗槽5底部设qdr快排,快速将冲洗下来的污水排

出;震荡漂洗槽一6根据油性或水性切割性,使用煤油或decon 90清洗液对切割后的晶锭进行震荡、漂洗,震荡漂洗槽一6底部设超声发生器,增强清洗效果;震荡清洗槽二7使用decon清洗液对漂洗后的晶锭进行二次震荡、漂洗;冲淋槽8用清水冲洗切割后的晶锭,去除残余清洗液及表面污渍;脱胶槽9底部设加热装置,水温控制在60~80

°

c,在脱胶槽9顶部有两根压料棒,均匀地对晶棒粘接部位圆周加压,更有效地帮助晶片顺利脱落入晶片盛料篮内;自动分片机构2包括水流射流分片10、机械手吸附11、机械手传片;自动分片机构2,采用步进传输模式,结合垂直射流。这样可以保证晶片间的稳定分离,避免出现叠片情况;机械手吸附11、传导机构需具有单独的单动、联动模式。这样可以避免吸附、传导过程出现破片报警后全线停机状况自动刷洗机3构包括包括真空旋转载台、刷洗模块、翻片机械手、甩干机构;刷洗模块为立式旋转毛刷13,立式旋转毛刷13采用pet长毛尼龙刷。这种材质的毛刷耐腐蚀,使用寿命较长;立式旋转毛刷的转速在30~60rpm,所述真空旋转载台的转速在120~180rpm,这样的转速配置能达到较好的刷洗结果;甩干机构需具有单独的单动、联动模式。这样可以避免甩干过程出现破片报警后全线停机状况。

14.自动插片机构4包括插片机械手、花篮载台14。本发明采用的自动插片机械手将真空旋转载台上的晶片移动到甩干机构上快速甩干,最后通过插片机械手将甩干的晶片一次插入插片花篮载台14中。

15.利用该装置对碳化硅晶片的清洗方式如下:本发明所用的碳化硅晶锭为4h单晶,其可采用常用的pvt法生长所得或市场购买。采用的晶锭的规格可以各异,下面采用6英寸4h半绝缘型晶锭为例。采用的切割液为水性钻石切割液。但应理解,其他规格的碳化硅晶锭和切割液也是适用的。

16.s1,机械手将切割完成的晶锭连同刀架放置到预清洗机构的预洗槽的盛料篮内,晶锭与晶锭间的空隙中插入分隔片,用大量清水喷淋、冲洗切割后晶锭表面及片缝内残余砂浆5min;s2,机械手将刀架与盛料篮一起放入震荡漂洗槽一,用10~30%的decon 90清洗液进行震荡、超声、漂洗10~15min;s3,机械手将刀架与盛料篮一起放入震荡漂洗槽二,用5~10%的decon 90清洗液进行震荡、超声、漂洗10~15min;s4,机械手将刀架与盛料篮一起放入冲淋槽,用清水冲淋漂洗后晶锭5min;s5,机械手将刀架与盛料篮一起放入脱胶槽槽,用60~80

°

c 热水浸泡晶锭10~15min,用压料棒均匀加压使晶片全部脱胶,掉入盛料篮内;s6,按晶锭顺序将每个晶锭的头、尾片剔除后,将盛料篮移入自动分片机构;s7,自动分片机构依次将每个晶锭的每一片晶片分离开,吸片机械手将每一片分离开的晶片吸附住,并传送到自动刷洗机构;s8,自动刷洗机构机械手将晶片依次抓取到真空旋转载台上,喷淋1~5%的decon90清洗液,立式旋转毛刷移动到晶片表面,50rpm速度刷洗3s;机械手翻转晶片,背面同样刷洗3s;晶片高速甩干;

s9,自动插片机构按照晶锭编号依次将清洗后晶片插入插片花篮中。

17.表1列出了碳化硅晶体常规切割后清洗与采用本发明切割后清洗之间的一些效果对比。可知,经本发明方法进行碳化硅晶体切割后清洗,实用性高、精度高、效率高、破片率低、清洗效果好。

18.表1:常规碳化硅切割后清洗与本发明的效果对比 清洗方式清洗效率清洗效果常规清洗人工擦洗50片/小时有砂浆颗粒残留本发明自动刷洗500片/小时无肉眼可见颗粒产业应用性:本发明的碳化硅晶体切后清洗装置,自动化程度高,有效避免了人工作业时的破片和混片问题。本发明的清洗方法操作简便、清洗效率高,清洗效果好,适合广泛用于碳化硅晶片批量切割生产后的晶片清洗,具有很大的产业应用性。

19.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。