1.本发明涉及可用于粉煤预热等工艺中的粉体加热技术领域,具体地涉及粉体加热设备及其加热方法。

背景技术:

2.煤粉干燥预热装置是粉体加热技术领域中的一种非常重要的设备,设备换热效率的高低是设备性能好坏的核心参数;同时还要兼顾设备整体的设置规模和占地面积。在现有技术中,常见的粉体加热设备多为间壁式换热器,比如:cn 201510044187.x公开了一种立式间壁换热的粉煤干燥预热装置,包括进气管、排气管、换热腔、壳体及薄壁板,但由于采用间壁式换热,换热效率较低,所需要的设备换热面积很大,也就使说设备占地大、投资也大;另外,为了达到换热要求,粉体在间壁式换热器中停留时间较长,处于密堆的状态,非常容易堵塞换热通道;而且,为了提高单位体积粉煤与换热面的接触,该换热器将空间分割成若干个小单元,使得煤粉的通路进一步缩小,更加容易造成堵塞;最后,换热板不能保证各处温度都均一,存在局部冷点或热点,容易造成粉体遇小液滴而结块等问题,也不容易控制换热器出口粉体的温度。此外,常见的粉体直接接触加热设备一般为流化床换热设备,但流化床换热器对颗粒的粒径范围有较高要求,粒径一般不能小于25微米,否则很容易因为粉体颗粒粒径过小而发生粘结,致使粉体无法正常流化;市场上最常见的流化床换热设备—沸腾床设备为间歇式操作,不能满足连续操作的工艺需求,对于连续给料的工艺不适用。另外,常见的提升管式反应器在粉体需要较长时间加热或反应时,反应器的高度往往很高,给投资与后续工艺的衔接造成困难,满足大处理时,占地面积很大。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的换热效率低、占地面积大的问题,提供粉体加热设备及其加热方法,通过在提升管中设置了不同流向的加热气流使粉料在提升管内形成折返路径,利用下旋的冷粉体与上行或下行的热气流进行长时间的充分混合,气固传热效率强化从而达到减少提升管高度及节省设备费用的目的。

4.为了实现上述目的,本发明一方面提供一种粉体加热设备,包括用于加热粉体的提升管,其中,所述提升管内设有至少能提供两个不同流动方向的加热气流的气体分布器组件,所述气体分布器组件提供的至少两个不同流动方向的所述加热气流使置入所述提升管内的粉料在所述提升管内形成折返路径,并对粉料进行加热处理。

5.可选的,所述气体分布器组件包括设置在所述提升管底部的孔板气体分布器和设置在所述提升管中部的环形气体分布器;所述孔板气体分布器提供的第一加热气流自所述提升管的底部向其顶部流动;所述环形气体分布器提供的第二加热气流自所述环形气体分布器的设置位置向所述提升管的底部流动,与所述第一加热气流汇合后向所述提升管的顶部流动。

6.可选的,所述提升管上设有粉体入料口,所述粉体入料口在所述提升管上的开口

位置位于所述环形气体分布器设置位置的下方。

7.可选的,所述入料口与螺旋下行进料管相连,粉体通过所述螺旋下行进料管经所述入料口进入所述提升管。

8.可选的,所述孔板气体分布器包括底板,所述底板上均匀布设多个通孔,所述孔板气体分布器设置为提供的第一加热气流的操作气速高于被加热粉料颗粒的终端速度。

9.可选的,所述环形气体分布器包括布气管道,所述布气管道环绕设置在所述提升管内壁的周向,所述布气管道上均匀布设有多个送气孔,所述送气孔的开设方向朝向所述提升管的底部并且向提升管中轴线处倾斜,倾斜角度15

°

~45

°

。

10.可选的,所述螺旋下行进料管包括沿轴向螺旋延伸的螺旋管道,以使粉料在进入所述提升管后具有继续螺旋下行的趋势。

11.可选的,在所述螺旋下行进料管的出口处,所述螺旋下行进料管的中心线与所述提升管的中心线的设置位置之间形成夹角,所述夹角的范围为15~30

°

。

12.可选的,所述气体分布器组件中的所述孔板气体分布器的进气口和所述环形气体分布器的进气口分别与加热气体源相连。

13.本发明还提供一种粉体加热方法,其中,包括如下步骤:

14.步骤100:将所述粉料输入所述提升管;

15.步骤200:向所述提升管内同时输入流向不同的第一加热气流和第二加热气流,使置入所述提升管内的粉料在所述提升管内形成折返路径,并对其进行加热处理。

16.可选的,所述步骤100具体包括,所述粉料沿与所述提升管的管壁方向相切的方向输入,并在所述提升管的内腔中形成螺旋下沉的运动轨迹。

17.可选的,所述步骤200中的所述第一加热气流和所述第二加热气流的流向相反。

18.可选的,所述第二加热气流的包括起始流向和合成流向,所述起始流向和所述第一加热气流的流向相反。

19.可选的,所述步骤200中的所述折返路径包括第一折返路径和第二折返路径;

20.所述第一折返路径包括所述粉体输入所述提升管后,先下行至所述提升管的底部的上方,再随所述第一加热气流一起上行;

21.所述第二折返路径包括随所述第一加热气流一起上行的所述粉体遇到所述第二加热气流并随之先下行后,再一次随所述第一加热气流上行。

22.可选的,所述方法使用本发明的粉体加热设备。

23.通过上述技术方案,通过在提升管中设置了不同流向的加热气流使粉料在提升管内形成折返路径,利用下旋的冷粉体与上行或下行的热气流进行长时间的充分混合,气固传热效率强化从而达到减少提升管高度及节省设备费用的目的。

附图说明

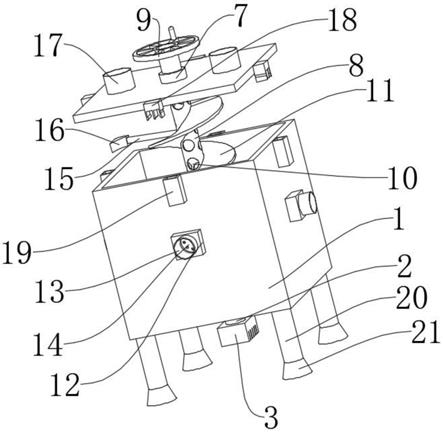

24.图1为本发明一实施例中粉体加热设备的整体结构示意图;

25.图2为图1中粉体输入提升管后在其内腔中的螺旋下沉轨迹示意图;

26.图3为本发明采用barracuda数值模拟的粉体颗粒加热温度结果示意图;

27.图4和图5分别为一组对比实施例采用barracuda数值模拟粉体颗粒加热温度结果示意图。

28.附图标记说明

29.1冷粉体

ꢀꢀ

2第一加热气流

ꢀꢀ

3第二加热气流

ꢀꢀ

4第一折返路径

ꢀꢀ

5第二折返路径

ꢀꢀ

6螺旋下行进料管

ꢀꢀ

7孔板气体分布器

ꢀꢀ

8提升管

ꢀꢀ

9环形气体分布器

具体实施方式

30.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

31.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参考附图所示的上、下、左、右;“内、外”通常是指相对于各部件本身的轮廓的内外;“远、近”通常是指相对于各部件本身的轮廓的远近。

32.如图1并结合图2所示,本发明提供一种粉体加热设备,包括用于加热粉体的提升管8,所述提升管8内设有至少能提供两个不同流动方向的加热气流的气体分布器组件,所述气体分布器组件提供的至少两个不同流动方向的所述加热气流使置入所述提升管8内的粉料在所述提升管内形成折返路径,并对其进行加热处理。由上述内容可知,本发明通过在提升管中设置了不同流向的加热气流使粉料在提升管内形成折返路径,利用下旋的冷粉体与上行或下行的热气流进行长时间的充分混合,气固传热效率强化从而达到减少提升管高度及节省设备费用的目的。

33.具体来说,如图1所示,所述气体分布器组件包括设置在所述提升管8底部的孔板气体分布器7和设置在所述提升管8中部的环形气体分布器9。所述孔板气体分布器7提供的第一加热气流2自所述提升管8的底部向其顶部流动;所述环形气体分布器9提供的第二加热气流3自所述环形气体分布器9的设置位置向所述提升管8的底部流动,与所述第一加热气流2汇合后向所述提升管8的顶部流动。为了方便布气,所述孔板气体分布器7可以为普通的板式分布器,即包括底板,所述底板上均匀布设多个通孔。所述环形气体分布器9包括布气管道,所述布气管道环绕设置在所述提升管内壁的周向,所述布气管道上均匀布设有多个送气孔,所述送气孔的开设方向朝向所述提升管的底部并且向提升管中轴线处倾斜,倾斜角度15

°

~45

°

。为了方便提供加热气流,所述气体分布器组件中的所述孔板气体分布器7的进气口和所述环形气体分布器9的进气口分别与加热气源(根据需要选取,例如,使用氮气作为加热气体,可以使用由厂区工艺余热加热的氮气)相连。

34.为了在方便粉体进料的同时首先使粉体朝向提升管8的底部方向流动,所述提升管8上设有粉体入料口,所述粉体入料口在所述提升管8上的开口位置位于所述环形气体分布器9设置位置的下方。更具体地,所述入料口与螺旋下行进料管6相连,冷粉体1通过所述螺旋下行进料管6经所述入料口进入所述提升管8。进一步地,所述螺旋下行进料管包括沿轴向螺旋延伸的螺旋管道,以使粉料在进入所述提升管后具有继续螺旋下行的趋势.。通常情况下,在所述螺旋下行进料管的出口处,所述螺旋下行进料管6的中心线与所述提升管8的中心线的设置位置之间形成夹角,所述夹角的范围为15-30

°

。

35.如图1并结合图2所示,本发明还提供一种粉体加热方法,包括如下步骤:

36.步骤100:将所述粉料输入所述提升管;

37.步骤200:向所述提升管内同时输入流向不同的第一加热气流和第二加热气流,使置入所述提升管内的粉料在所述提升管内形成折返路径,并对其进行加热处理。

38.为了在所述提升管的内腔中形成螺旋下沉的运动轨迹,所述步骤100具体包括,所述粉料沿与所述提升管的管壁方向相切的方向输入。

39.根据需要,所述步骤200中的所述第一加热气流和所述第二加热气流的流向相反。

40.在本发明的一个实施例中,所述第二加热气流的包括起始流向和合成流向,所述起始流向和所述第一加热气流的流向相反。

41.在本发明的一个实施例中,所述步骤200中的所述折返路径包括第一折返路径和第二折返路径;所述第一折返路径包括所述粉体输入所述提升管后,先下行至所述提升管的底部的上方,再随所述第一加热气流一起上行;所述第二折返路径包括随所述第一加热气流一起上行的所述粉体遇到所述第二加热气流并随之先下行后,再一次随所述第一加热气流上行。

42.优选地,本发明的方法使用本发明的粉体加热设备,以下结合图1和图2,对本发明的粉体加热过程进行详细地说明:

43.安装在提升管8的底部的孔板式分布器7,将上行的热气流,即:第一加热气流2均匀分配至提升管8中。冷粉体1顺着螺旋下行进料管6以“下旋”的方式进入到提升管8中,利用螺旋下行进料管6使冷粉体1在进入提升管8时同时具有轴向和径向速度,与来自于孔板分布器7的第一加热气流2进行轴向和径向的逆流接触并充分混合。第一加热气流2作为上行的热气流首先与冷粉体逆流接触,并逐渐使其下行速度减少至零,其后夹带着粉体继续上行。相比于并流和单纯的轴向接触,这种接触方式使得粉体与气体之间的换热效率得到较大提高。设置在提升管8中部的环形气体分布器9的下方开设有气孔,气孔朝向提升管8的底部喷射出的第二加热气流3先下行,再转而上行,这使位于环形气体分布器9下方正在上行的粉体遇到该下行热气流后,相当一部分粉体颗粒转而下行一小段距离,又随上行的第一加热气流2一同按第一折返路径4向上折返,再随着主体气流上行。随后上行的粉体又遇到来自于环形气体分布器9的第二加热气流3,在按第二折返路径5小幅度折返后,又随主体气流继续上行直至从提升管8顶部出口流出。也就是说,粉体经历两次折返加热路径:粉体从进料口进入提升管后先下行至孔板式分布器上方,其后随上行气流一起上行至环形气体分布器下方,为粉体第一次折返,这一折返路径延长了颗粒在热气流入口区域的停留时间,而该区域的换热效率是最高的。同时冷颗粒在折返路径中,不仅与热气流有约一半的时间处于逆流接触,而且在折返的过程中有一定的径向运动,这些都强化了气固两相的接触与混合,极大的提高了换热效率。粉体遇到来自于环形气体分布器的下行热气流,随之小幅度下行,其后再随提升管中主体气流继续上行至提升管出口,为粉体第二次折返。与第一次折返相同,粉体在这一折返流动过程中,不仅增加了粉体的停留时间,同时也强化的气固两相间的传热,而且与热气流进行了较为充分的轴向、径向接触,其中轴向接触又有约一半的时间为逆流接触,这些都大幅提高了粉煤与热气流间的换热效率,粉体与热气流接触的时间得以延长,同时又提高了提升管的空间利用率。

44.由上述内容可知,本发明并没有采用现有技术的主流设备中的间壁式换热器或沸腾床加热器,而是采用了提升管作为加热粉体的主要容器;通过采用螺旋下行式的粉体进料管为提升管进料,并在粉体进入提升管时与热气流进行螺旋状逆流接触。具体来说,首先,本发明将热气体分为两段通入提升管中,第一段设置在提升管底部提供上行热气流,第二段设置在粉体进料口上方提供先下行再上行的热气流,这种设置方式使得粉体在两段热

气流入口附近停留时间更久。鉴于提升管的操作气速较高,所以提升管粉体加热器中粉体呈输运状态,适用于具有粘结性、粒径较小的粉体,比如:粉煤灰和气流床用的煤粉,可完全避免间壁式换热器中的粉体堵塞和流化床中因粉体粘结所致的流化异常。其次,本发明采用螺旋下行式粉体进料管,粉体在进入提升管时将与上行热气流进行螺旋式逆流接触;逆流接触的换热效率本身就比并流接触要大,螺旋运动的粉体又对热气流进行了更为充分的扰动,气固接触更为充分;另外螺旋运动本身也会增加粉体在热源附近的停留时间,进一步了提高换热效率。本发明将热气体分为两段通入提升管中,达到上述第一点中所提到的粉体停留时间更久的效果,主要是因为第一段设置在提升管底部,由孔板气体分布器通入,提供上行热气流,不仅与逆流而来的冷粉体进行换热,而且使下行粉体逐渐减速至零,并转而携带粉体上行,在这一过程中,粉体与热气流的接触时间得到了延长。第二段设置在粉体进料口上方,由环形气体分布器通入,提供先下行再上行的热气流,使得原本上行的粉体随着第二段热气流先小幅下行,再折返上行,从而进一步增加粉体与热气流的接触时间,并造成扰动以强化传热。

45.本发明中,加热气体可以采用加热的氮气或者其他不活泼气体(例如惰性气体),加热气体的温度根据所需将粉体颗粒加热到的温度决定。通常,加热气体的温度应至少比粉体被加热到的最终温度高20

°

。另外,第一加热气流和第二加热气流的速度(即操作气速)应大于粉料颗粒的终端速度。粉料颗粒为煤粉的情况下,第一加热气流和第二加热气流的速度为3-10m/s。

46.另外,本发明中,提升管的规格可以根据粉体的起始温度和最终温度以、粉体的含水量以及处理量来设置。

47.如图3所示,采用流体-颗粒流动及化学反应的barracuda数值模拟方法得到的粉体颗粒加热温度结果。在本实施例中,提升管8的尺寸为直径1m,高10m。粉体为粉煤,且煤粉需要从300k加热至423k,粉煤进料量为2t/h,所采用的热气流为473k左右的氮气,用量为4kg/s,并平均分配给孔板气体分布器7和环形气体分布器9。如图3的温度结果所示,粉体在提升管8的底部与热氮气进行了充分的混合,换热效率很高,粉体在距离提升管8的底部约1.3m处时就已被加热至423k以上,满足加热需求。

48.在图4所示的对比实施实施例中,仅采用普通的侧向进料口进粉煤,热氮气全部从提升管8的底部进入。其粉煤和热氮气的用量与图3中所示的实施例完全相同。图5示出了对比实施例中粉体的温度结果,其中已满足加热需求的423k以上的粉体所需的提升管的高度约为2.67m。

49.图5为采用本发明在同样的操作条件下粉体温度的结果图,从图5中可知,采用本发明在相同工况下,加热粉体至需求温度,已满足加热需求达到423k以上的粉体仅需要1.35m的提升管高度。

50.另外,对照图4和图5中提升管的底部热氮气入口区域的粉体分布疏密情况,也可以看出,本发明充分的利用了温差最大的高效传热区。也就是说,本发明相比于普通的提升管而言,具备更高的空间利用率和传热效率。

51.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,例如,可以通过合理设置提升管的长径比从而达到更好的加热效果。为了避免不必要的重复,本发明对各种可

能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。