1.本发明属于建筑工程施工技术领域,具体涉及一种无层板封闭式管井的管道安装结构及其施工方法。

背景技术:

2.在建筑工程中施工管井的管道时,通常,施工多层建筑管井的管道时,采用型钢支架作为管道的支撑,施工高层建筑管井的管道时,通常在管道的底端设置型钢支架作为基础支撑结构,并采用管道支架对管井内的管道进行支撑,通常大多数管井的跨度小,且具有层板和检修通道,便于施工人员在管井内进行型钢支架与管道支架的施工,当管井内设的管道的口径小,型钢支架所承受的垂直荷载小,型钢支架至上向下所承受的垂直荷载变化平缓;但是,对于大型管道组而言,仅仅依靠型钢支架难以满足承载大型管道组和多个管道支架的稳定性要求,容易导致整个支撑系统失稳,影响大型管道组的使用功能;且当管井为封闭式管井,且没有层板和检修通道,且单个管道直径大、数量多,在实际安装管道时,需要定位、安装、打压一次完成,中间不能出现反复工序,在安装过程中,应该尽量消除管道安装过程中出现的问题,又由于管井高度高,增大了管道的吊装与支撑结构施工难度,因此,应该提供一种适用于大型管道组安装的无层板封闭式管井的管道安装结构及其施工方法。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种无层板封闭式管井的管道安装结构及其施工方法,其结构简单、设计合理,管墩组和管墩组支撑结构在管道组的底端形成一个稳定的基础支撑结构,能够满足承载大型管道组、多个承重支撑结构和多个管道支架的稳定性要求,能够有效降低管道组安装的垂直偏差,提升大型管道组安装的效率,能够避免基础筏板受力不均匀而发生变形,利用多个承重支撑结构能够起到支撑管道组的作用,能够将管道组的载荷分散在多个圈梁与板墙上,从而实现分卸基础支撑结构所承受载荷的目的。

4.为解决上述技术问题,本发明采用的技术方案是:一种无层板封闭式管井的管道安装结构,其特征在于:包括布置在管井平面内的管道组、设置在基础筏板上且位于所述管道组底端的管墩组和设置在所述管墩组周侧且与板墙固定连接的管墩组支撑结构,以及多个固定连接在所述管道组周侧的承重支撑结构和多个设置在所述管道组周侧且与板墙固定连接的管道支架,所述管墩组支撑结构包括多个立柱和设置在所述立柱顶端的第一支撑架,所述第一支撑架固定连接在所述管墩组周侧且与板墙固定连接,所述承重支撑结构包括多个平行布设的纵向承重杆和设置在多个所述纵向承重杆上的第二支撑架,所述纵向承重杆的两端分别固定安装在两个相对布设的圈梁上,所述第二支撑架与所述板墙固定连接,所述第一支撑架与所述管墩组之间以及所述第二支撑架与所述管道组之间均通过连接组件固定连接,所述管道支架包括多个布设在所述管道组周侧的固定杆和连接在所述固定杆上用于箍紧所述管道组上的弧形抱箍,所述固定杆的两端分别固定安装在两个相对布设

的板墙上,所述板墙上设置有用于与所述固定杆固定连接的预埋钢板。

5.上述的一种无层板封闭式管井的管道安装结构,其特征在于:所述管道组包括布置在管井平面内的两个大径管道和四个小径管道,所述大径管道包括固定连接在大径管墩顶端的大径基础管节和多个由下至上依次连接在大径基础管节顶端的大径连接管节,所述小径管道包括固定连接在小径管墩顶端的小径基础管节和多个由下至上依次连接在小径基础管节顶端的小径连接管节,所述管墩组包括水平底板、垂直安装在所述水平底板上的两个大径管墩和四个小径管墩,所述大径管墩的顶端和所述小径管墩的顶端均设置有法兰盲板。

6.上述的一种无层板封闭式管井的管道安装结构,其特征在于:所述大径管墩的外径等于所述大径管道的外径,所述小径管墩的外径等于所述小径管道的外径,所述大径管墩和所述小径管墩内均嵌入一个或多个同心布设的加强钢管,相邻两个所述加强钢管之间以及所述大径管墩或所述小径管墩与加强钢管之间均通过环形钢板固定连接。

7.上述的一种无层板封闭式管井的管道安装结构,其特征在于:所述承重支撑结构的数量小于主体结构楼层的数量,两个相邻的所述承重支撑结构设置在相隔的两个楼层的圈梁上。

8.上述的一种无层板封闭式管井的管道安装结构,其特征在于:所述第一支撑架包括多个由第一横向支撑杆与第一纵向支撑杆呈交叉布设在所述大径管墩或所述小径管墩周侧的井字架。

9.上述的一种无层板封闭式管井的管道安装结构,其特征在于:所述第二支撑架包括多个由第二横向支撑杆与第二纵向支撑杆呈交叉布设在所述大径管道或所述小径管道周侧的井字架。

10.上述的一种无层板封闭式管井的管道安装结构,其特征在于:所述连接组件包括水平固定板和垂直安装在所述水平固定板上的弧形板,所述水平固定板水平固定安装在所述第一支撑架或所述第二支撑架上,所述弧形板固定安装在所述大径管墩的外圆面、所述小径管墩的外圆面、所述大径管道的外圆面或所述小径管道的外圆面上。

11.本发明还提供一种无层板封闭式管井的管道安装结构的施工方法,其特征在于:该施工方法包括以下步骤:

12.步骤一、施工管墩组:

13.将预制完成的管墩组吊装至管井底部并定位,之后,利用锚固螺栓将管墩组固定安装在基础筏板上;

14.步骤二、施工管墩组支撑结构:

15.在所述管墩组的水平底板上定位并安装多个立柱,之后,在多个立柱的顶端施工所述第一支撑架,并利用多个连接组件将所述第一支撑架与所述管墩组固定连接为一体,并将第一支撑架与板墙固定连接;

16.步骤三、施工管道组、多个承重支撑结构和多个管道支架:

17.将所述管道组由下至上划分为固定连接在管墩组顶端的基础管节组和多个依次连接在基础管节组顶端的连接管节组;具体施工过程包括:

18.步骤301、施工管道组的基础管节组:

19.吊装所述管道组的基础管节组,并将基础管节组与所述管墩组固定连接;

20.步骤302、施工管道组的第一个连接管节组:

21.吊装所述管道组的第一个连接管节组,并将第一个连接管节组与所述基础管节组固定连接;之后,在所述第一个连接管节组的周侧与板墙之间施工第一个管道支架;

22.步骤303、施工管道组的第i个连接管节组:

23.吊装所述管道组的第i个连接管节组,并将第i个连接管节组与已施工的第i-1个连接管节组固定连接;之后,在所述第i个连接管节组的周侧与板墙之间施工第i个管道支架;同时,在所述第i个连接管节组的周侧与圈梁之间施工承重支撑结构,其中,i为正整数且i≥2;

24.步骤304、按照由下至上的施工顺序,多次重复步骤303,直至完成多个连接管节组的施工。

25.上述的施工方法,其特征在于:步骤303中,多个承重支撑结构分别固定连接在除负一楼层之外的奇数楼层的圈梁上。

26.本发明与现有技术相比具有以下优点:

27.1、本发明通过在基础筏板上设置位于管道组底端的管墩组,并在管墩组的周侧设置与板墙固定连接的管墩组支撑结构,此时,管墩组和管墩组支撑结构在管道组的底端形成一个稳定的基础支撑结构,与现有技术中的型钢支架相比较,该基础支撑结构能够满足承载大型管道组、多个承重支撑结构和多个管道支架的稳定性要求,能够有效降低管道组安装的垂直偏差,提升大型管道组安装的效率,能够避免基础筏板受力不均匀而发生变形。

28.2、本发明的管墩组支撑结构包括多个立柱和设置在立柱顶端的第一支撑架,实际施工时,第一支撑架固定连接在管墩组周侧且与板墙固定连接,多个立柱共同起到支撑第一支撑架的作用,能够限定第一支撑架的水平安装高度,第一支撑架不仅能够起到增强管墩组同轴度的作用,而且能够作为一个桥梁将管墩组受到的垂直载荷分布在多个立柱和板墙上,保证了管墩组的稳定性,使用效果好。

29.3、本发明通过在管道组周侧设置多个与圈梁固定连接的承重支撑结构,多个承重支撑结构由下至上呈间距布设在管井内,且承重支撑结构包括多个平行布设的纵向承重杆和第二支撑架,第二支撑架设置在多个纵向承重杆上,纵向承重杆的两端分别固定安装在两个相对布设的圈梁上,第二支撑架不仅管道组固定连接,且与板墙固定连接,实际使用时,利用多个承重支撑结构不仅能够实现管道组与多个圈梁的固定连接,而且能够实现管道组与板墙的固定连接,多个承重支撑结构能够起到支撑管道组的作用,能够将管道组的载荷分散在多个圈梁与板墙上,从而实现分卸基础支撑结构所承受载荷的目的。

30.4、本发明施工方法设计合理,施工安全性高,便于推广应用。

31.综上所述,本发明结构简单、设计合理,管墩组和管墩组支撑结构在管道组的底端形成一个稳定的基础支撑结构,能够满足承载大型管道组、多个承重支撑结构和多个管道支架的稳定性要求,能够有效降低管道组安装的垂直偏差,提升大型管道组安装的效率,能够避免基础筏板受力不均匀而发生变形,利用多个承重支撑结构能够起到支撑管道组的作用,能够将管道组的载荷分散在多个圈梁与板墙上,从而实现分卸基础支撑结构所承受载荷的目的。

32.下面通过附图和实施例,对本发明做进一步的详细描述。

附图说明

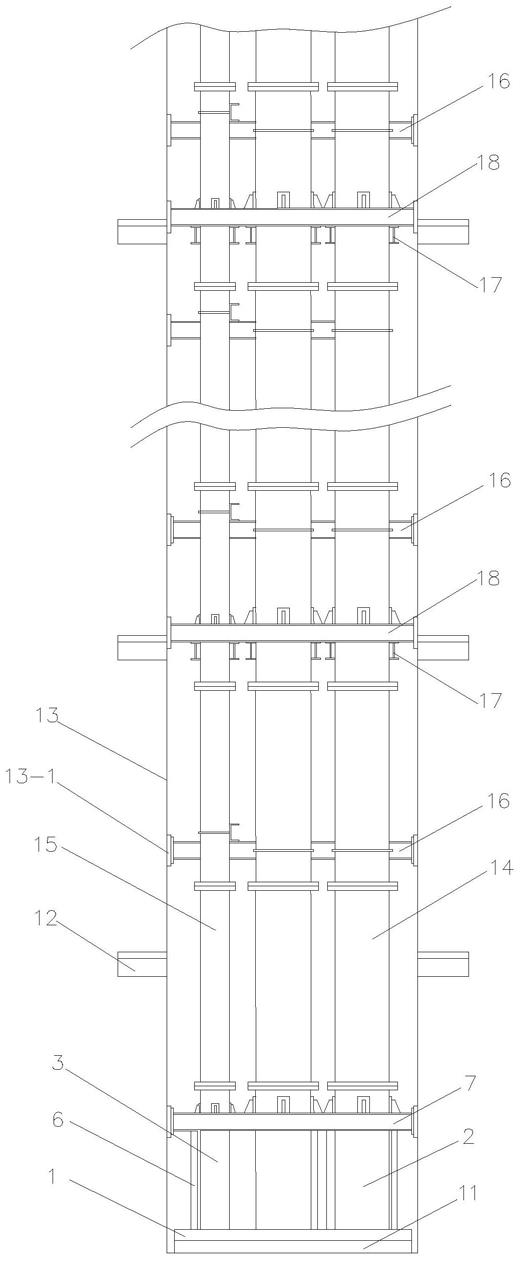

33.图1为本发明安装结构的结构示意图。

34.图2为本发明管墩组的结构示意图。

35.图3为本发明大径管墩与水平底板的连接结构示意图。

36.图4为本发明管墩组和管墩组支撑结构的连接结构示意图。

37.图5为本发明管墩组、第一支撑架和板墙的连接结构示意图。

38.图6为本发明管道组和管道支架的连接结构示意图。

39.图7为本发明管道组和承重支撑结构的连接结构示意图。

40.图8为本发明管道组、第二支撑架、圈梁和板墙的连接结构示意图。

41.图9为本发明施工方法的流程图。

42.附图标记说明:

43.1—水平底板;

ꢀꢀꢀꢀꢀꢀ

2—大径管墩;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—小径管墩;

44.4—法兰盲板;

ꢀꢀꢀꢀꢀꢀ

5—肋板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—立柱;

45.7—第一支撑架;

ꢀꢀꢀꢀ

7-1—第一横向支撑杆;

ꢀꢀꢀ

7-2—第一纵向支撑杆;

46.8-1—水平固定板; 8-2—弧形板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—加强钢管;

47.10—环形钢板;

ꢀꢀꢀꢀꢀ

11—基础筏板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—圈梁;

48.13—板墙;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13-1—预埋钢板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

14—大径管道;

49.15—小径管道;

ꢀꢀꢀꢀꢀ

16—管道支架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16-1—固定杆;

50.16-2—弧形抱箍;

ꢀꢀꢀ

17—纵向承重杆;

ꢀꢀꢀꢀꢀꢀꢀꢀ

18—第二支撑架;

51.18-1—第二横向支撑杆; 18-2—第二纵向支撑杆。

具体实施方式

52.如图1、图4至图8所示的无层板封闭式管井的管道安装结构,包括布置在管井平面内的管道组、设置在基础筏板11上且位于所述管道组底端的管墩组和设置在所述管墩组周侧且与板墙13固定连接的管墩组支撑结构,以及多个固定连接在所述管道组周侧的承重支撑结构和多个设置在所述管道组周侧且与板墙13固定连接的管道支架16,所述管墩组支撑结构包括多个立柱6和设置在所述立柱6顶端的第一支撑架7,所述第一支撑架7固定连接在所述管墩组周侧且与板墙13固定连接,所述承重支撑结构包括多个平行布设的纵向承重杆17和设置在多个所述纵向承重杆17上的第二支撑架18,所述纵向承重杆17的两端分别固定安装在两个相对布设的圈梁12上,第二支撑架18与板墙13固定连接,所述第一支撑架7与所述管墩组之间以及所述第二支撑架18与所述管道组之间均通过连接组件固定连接,所述管道支架16包括多个布设在所述管道组周侧的固定杆16-1和连接在所述固定杆16-1上用于箍紧所述管道组上的弧形抱箍16-2,所述固定杆16-1的两端分别固定安装在两个相对布设的板墙13上,所述板墙13上设置有用于与所述固定杆16-1固定连接的预埋钢板13-1。

53.本实施例中,通过在基础筏板11上设置位于管道组底端的管墩组,并在管墩组的周侧设置与板墙13固定连接的管墩组支撑结构,此时,管墩组和管墩组支撑结构在管道组的底端形成一个稳定的基础支撑结构,与现有技术中的型钢支架相比较,该基础支撑结构能够满足承载大型管道组、多个承重支撑结构和多个管道支架16的稳定性要求,能够有效降低管道组安装的垂直偏差,提升大型管道组安装的效率,能够避免基础筏板11受力不均

匀而发生变形。

54.本实施例中,所述管墩组支撑结构包括多个立柱6和设置在所述立柱6顶端的第一支撑架7,实际施工时,第一支撑架7固定连接在所述管墩组周侧且与板墙13固定连接,多个立柱6共同起到支撑第一支撑架7的作用,能够限定第一支撑架7的水平安装高度,第一支撑架7不仅能够起到增强管墩组同轴度的作用,而且能够作为一个桥梁将管墩组受到的垂直载荷分布在多个立柱6和板墙13上,保证了管墩组的稳定性,使用效果好。

55.本实施例中,通过在所述管道组周侧设置多个与圈梁12固定连接的承重支撑结构,多个承重支撑结构由下至上呈间距布设在管井内,且所述承重支撑结构包括多个平行布设的纵向承重杆17和第二支撑架18,第二支撑架18设置在多个所述纵向承重杆17上,所述纵向承重杆17的两端分别固定安装在两个相对布设的圈梁12上,第二支撑架18不仅所述管道组固定连接,且与板墙13固定连接,实际使用时,利用多个承重支撑结构不仅能够实现所述管道组与多个圈梁12的固定连接,而且能够实现所述管道组与板墙13的固定连接,多个承重支撑结构能够起到支撑所述管道组的作用,能够将管道组的载荷分散在多个圈梁12与板墙13上,从而实现分卸基础支撑结构所承受载荷的目的。

56.本实施例中,本实施例中,通过在所述管道组周侧设置多个与板墙13固定连接的管道支架16,实际使用时,在多个管道支架16的作用下,能够保证并提高单个管道中多个管节的同轴度。

57.本实施例中,通过在第一支撑架7与管墩组之间焊接多个连接组件,即能够实现第一支撑架7与管墩组的固定连接,通过在第二支撑架18与管道组之间焊接多个连接组件,即能够实现第二支撑架18与管道组的固定连接,连接可靠,便于施工。

58.如图2和图4所示,本实施例中,所述管道组包括布置在管井平面内的两个大径管道14和四个小径管道15,所述大径管道14包括固定连接在大径管墩2顶端的大径基础管节和多个由下至上依次连接在大径基础管节顶端的大径连接管节,所述小径管道15包括固定连接在小径管墩3顶端的小径基础管节和多个由下至上依次连接在小径基础管节顶端的小径连接管节,所述管墩组包括水平底板1、垂直安装在所述水平底板1上的两个大径管墩2和四个小径管墩3,所述大径管墩2的顶端和所述小径管墩3的顶端均设置有法兰盲板4。

59.实际施工时,水平底板1为分体式,便于预制加工制作的两个大径管墩2和四个小径管墩3分别与分体的水平底板1之间的安装定位,更重要的是,便于依次吊装两个大径管墩2和四个小径管墩3。

60.本实施例中,水平底板1的上表面与大径管墩2的底端之间以及水平底板1的上表面与小径管墩3的底端之间均固定安装有多个肋板5,能够提高水平底板1与大径管墩2固定连接的可靠性以及水平底板1与小径管墩3固定连接的可靠性。

61.本实施例中,所述大径管墩2的外径等于所述大径管道14的外径,所述小径管墩3的外径等于所述小径管道15的外径,所述大径管墩2和所述小径管墩3内均嵌入一个或多个同心布设的加强钢管9,相邻两个所述加强钢管9之间以及所述大径管墩2或所述小径管墩3与加强钢管9之间均通过环形钢板10固定连接。

62.本实施例中,所述承重支撑结构的数量小于主体结构楼层的数量,两个相邻的所述承重支撑结构设置在相隔的两个楼层的圈梁12上。

63.如图4和图5所示,本实施例中,所述第一支撑架7包括多个由第一横向支撑杆7-1

与第一纵向支撑杆7-2呈交叉布设在所述大径管墩2或所述小径管墩3周侧的井字架。

64.如图7和图8所示,本实施例中,所述第二支撑架18包括多个由第二横向支撑杆18-1与第二纵向支撑杆18-2呈交叉布设在所述大径管道14或所述小径管道15周侧的井字架。

65.如图4、图5、图7和图8所示,本实施例中,所述连接组件包括水平固定板8-1和垂直安装在所述水平固定板8-1上的弧形板8-2,所述水平固定板8-1水平固定安装在所述第一支撑架7或所述第二支撑架18上,所述弧形板8-2固定安装在所述大径管墩2的外圆面、所述小径管墩3的外圆面、所述大径管道14的外圆面或所述小径管道15的外圆面上。

66.如图9所示的一种无层板封闭式管井的管道安装结构的施工方法,该施工方法包括以下步骤:

67.步骤一、施工管墩组:

68.将预制完成的管墩组吊装至管井底部并定位,之后,利用锚固螺栓将管墩组固定安装在基础筏板11上;

69.本实施例中,通过预制加工管墩组,并将预制完成的管墩组吊装至管井底部并定位,再利用锚固螺栓将管墩组固定安装在基础筏板11上,由管墩组代替现有技术中的型钢支架作为基础支撑结构,其优点在于:首先,管墩组所包含的多个管墩与管道组所包含的多个管道一一对应,承载能力强且稳定性好;其次,预制加工的管墩组具有便于吊装的优势,不需要在基础筏板11上焊接搭建型钢支架,大大减少了在管井底部进行焊接施工的工程量,符合绿色施工的环保理念。

70.步骤二、施工管墩组支撑结构:

71.在所述管墩组的水平底板1上定位并安装多个立柱6,之后,在多个立柱6的顶端施工所述第一支撑架7,利用多个连接组件将所述第一支撑架7与所述管墩组固定连接为一体,并将第一支撑架7与板墙13固定连接;

72.步骤三、施工管道组、多个承重支撑结构和多个管道支架:

73.将所述管道组由下至上划分为固定连接在管墩组顶端的基础管节组和多个依次连接在基础管节组顶端的连接管节组;具体施工过程包括:

74.步骤301、施工管道组的基础管节组:

75.吊装所述管道组的基础管节组,并将基础管节组与所述管墩组固定连接;

76.步骤302、施工管道组的第一个连接管节组:

77.吊装所述管道组的第一个连接管节组,并将第一个连接管节组与所述基础管节组固定连接;之后,在所述第一个连接管节组的周侧与板墙13之间施工第一个管道支架16;

78.步骤303、施工管道组的第i个连接管节组:

79.吊装所述管道组的第i个连接管节组,并将第i个连接管节组与已施工的第i-1个连接管节组固定连接;之后,在所述第i个连接管节组的周侧与板墙13之间施工第i个管道支架16;同时,在所述第i个连接管节组的周侧与圈梁12之间施工承重支撑结构,其中,i为正整数且i≥2;

80.步骤304、按照由下至上的施工顺序,多次重复步骤303,直至完成多个连接管节组的施工。

81.本实施例中,步骤303中,多个承重支撑结构分别固定连接在除负一楼层之外的奇数楼层的圈梁12上。

82.实际施工时,在保证基础支撑结构的承载性能要求的前提下,不需要在每个楼层的圈梁12上均连接承重支撑结构,能够节约施工成本,并缩短施工周期。

83.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。