1.本发明涉及一种用于高功率的低热阻复合分层毛细结构及制作方法,该毛 细结构可以应用于热管、均热板、热柱等散热件。

背景技术:

2.相变散热是当前公认的最先进的散热技术,利用气液两相的转化来实现热 量交换,它的导热能力是热良导体的1000倍,有热的“超导体”之称。相变散热 组件有多种形态,如热管,均热板,热柱结构等,毛细结构主要烧结于相变散 热组件内壁之上。

3.在现有技术中,常用的毛细结构有沟槽、金属网、金属烧结,对于具有毛 细结构的散热件的热传送量是越大越好,但若超过毛细结构的运送能力则会发 生干涸或烧毁现象,因此毛细结构设计为决定散热件效能的重要因素。毛细结 构设计时,毛细驱动力的增大会伴随着毛细热阻的增大,降低毛细结构的热量 传送能力,受限于高功率的应用环境。

4.因而,在提高毛细驱动力完成液体工质循环的基础上,减少热阻,提高传 热效率,适用于高功率的应用环境,是目前亟需解决的问题。

技术实现要素:

5.本发明需要解决的技术问题是提供一种用于高功率的低热阻复合分层毛细 结构及制作方法,以解决上述技术背景中的不足。

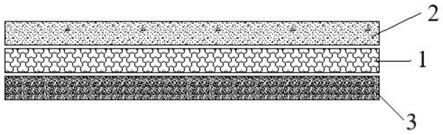

6.为解决上述技术问题,本发明提供了一种用于高功率的低热阻复合分层毛 细结构,包括金属网,第一烧结层,第二烧结层,所述金属网由纵横编织交错 的单元金属线构成的面状网体形态,所述第一烧结层位于所述金属网的上侧表 面,所述第二烧结层位于所述金属网的下侧表面,所述第一烧结层和所述第二 烧结层均由金属粉末烧结而成,所述第一烧结层中的金属粉末粒径小于所述第 二烧结层中的金属粉末粒径。

7.优选地,所述金属网为铜线构成的铜网,所述铜线直径为0.025-0.5mm,其 厚度为0.08-1.5mm,所述铜网的孔径为80-100目。

8.优选地,所述第一烧结层中的金属粉末为粒径为100-150目的铜粉,该铜粉 松散度为2.3-2.6g/cm3,所述第二烧结层中的金属粉末为粒径为60-80目的铜粉, 该铜粉松散密度为2.0-2.2g/cm3。

9.优选地,所述第一烧结层与所述第二烧结层的厚度比1:1-2:1。

10.本发明还提供了一种用于高功率的低热阻复合分层毛细结构的制作方法, 包括以下步骤:

11.s1:清洗所述金属网并烘干;

12.s2:所述金属网的两个侧表面喷刷水溶性高分子胶水;

13.s3:喷刷有胶水的所述金属网的两个侧表面分别喷涂不同粒径的金属粉末 形成金属粉层,喷涂在所述金属网上侧表面的金属粉末粒径小于喷涂在所述金 属网下侧表面的金属粉末粒径;

14.s4:两侧面喷涂有金属粉末的所述金属网高温烧结,其中位于所述金属网 上侧表面的为第一烧结层,位于所述金属网下侧表面的为第二烧结层;

15.s5:对所述第一烧结层和所述第二烧结层进行厚度滚压。

16.优选地,所述s2中的水溶性高分子胶水为15%的聚乙烯醇水溶液。

17.优选地,所述s5中的滚压压力为5000n。

18.优选地,所述金属网为铜网,所述铜网由铜线制成,所述铜线直径为 0.025-0.5mm,其厚度为0.08-1.5mm,所述铜网的孔径为80-100目。

19.优选地,喷涂在所述金属网上侧表面的金属粉末为粒径为100-150目的铜 粉,所述喷涂在所述金属网下侧表面的金属粉末为粒径为60-80目的铜粉。

20.优选地,所述铜粉的烧结温度为950℃,时间为6h。

21.本发明的有益效果:

22.本发明中的一种用于高功率的低热阻复合分层毛细结构是在金属网上下两 侧面烧结不同粒径的金属粉末以形成低孔隙的第一烧结层和高孔隙的第二烧结 层,第一烧结层有较强的毛细驱动力,较小的传热系数,第二烧结层有较弱的 毛细驱动力和较大的传热系数,由第一烧结层、第二烧结层及铜网组合成的复 合分层毛细结构的整体毛细驱动力性能和导热系数居于相应单层毛细结构的毛 细驱动力和导热系数之间,通过控制复合分层毛细结构的孔径分布特性,此新 型复合分层毛细结构不仅拥有优异的毛细驱动力及工质回流能力,而且优化了 毛细结构的整体导热系数分布,减少平均热阻,提高传热效率,适用于高功率 的应用环境。此外,液态介质将金属粉末先沾附于金属网体表面再烧结固定的 成型方法,可达到易于制造成型且能够获得薄型化粉末烧结层制作的优点,增 加此毛细结构的可曲挠性和结构强度;以金属网为骨架制造此新型复合毛细结 构制造工艺简单。

附图说明

23.下面结合附图和具体实施方式对本发明作进一步详细的说明。

24.图1是本发明一种用于高功率的低热阻复合分层毛细结构的结构示意图;

25.图中:1、金属网;2、第一烧结层;3、第二烧结层。

具体实施方式

26.如图1所示,一种用于高功率的低热阻复合分层毛细结构,包括金属网1, 第一烧结层2,第二烧结层3,金属网1由纵横编织交错的单元金属线构成的面 状网体形态,第一烧结层2位于金属网1的上侧表面,第二烧结层3位于金属 网1的下侧表面,第一烧结层2和第二烧结层3均由金属粉末烧结而成,第一 烧结层2中的金属粉末粒径小于第二烧结层3中的金属粉末粒径。金属粉末粒 径越大,其烧结层的孔径越大,反之则反,因此,第一烧结层的孔径小于第二 烧结层的孔径。

27.作为一种优选方式,进一步地,本实施例中金属网1为铜线构成的铜网, 铜线直径为0.025-0.5mm,其厚度为0.08-1.5mm,铜网的孔径为80-100目。金 属网不仅用于传热和提供毛细驱动力,还为整个毛细结构充当骨架,可以增加 毛细结构的结构强度和可驱挠性。

28.更进一步地,本实施例中第一烧结层2中的金属粉末为粒径为100-150目的 铜粉,该铜粉的松散密度为2.3-2.6g/cm3;第二烧结层3中的金属粉末为粒径为 60-80目,该铜粉

的松散密度为2.0-2.2g/cm3。金属材料导热性能为银导热最佳, 铜、金、铝次之,但是银和金较为昂贵,而铝质地柔软,所以选优选铜作为材 料。

29.在毛细结构整体厚度一定的情况下,大孔径的烧结层的厚度与小孔径的烧 结层的厚度比值越大,则该毛细结构的整体传热性能越好,但是毛细抽吸力会 有所下降,因此,再进一步地,本实施例中第一烧结层2与第二烧结层3的厚 度比为1:1-2:1。

30.本发明提供的一种用于高功率的低热阻复合分层毛细结构的制作方法,包 括以下步骤:

31.s1:清洗金属网1并烘干;

32.s2:金属网1的两个侧表面喷刷水溶性高分子胶水;

33.s3:喷刷有胶水的金属网1的两个侧表面分别喷涂不同粒径的金属粉末形 成金属粉层,喷涂在金属网1上侧表面的金属粉末粒径小于喷涂在金属网1下 侧表面的金属粉末粒径;

34.s4:两侧面喷涂有金属粉末的金属网1高温烧结,其中位于金属网1上侧 表面的为第一烧结层2,位于金属网1下侧表面的为第二烧结层3;

35.s5:对第一烧结层2和第二烧结层3进行厚度滚压。

36.作为一种优选方式,进一步地,本实施例中s2中的水溶性高分子胶水为15% 的聚乙烯醇水溶液,此高分子胶水在高温烧结时进行挥发,不会残留在成品毛 细结构中。

37.作为一种优选方式,进一步地,本实施例中s5中的滚压压力为5000n,滚 压压力将影响第一烧结层和第二烧结层的金属粉末的松散密度。

38.作为一种优选方式,进一步地,本实施例中金属网1为铜网,铜网由铜线 制成,铜线直径为0.025-0.5mm,其厚度为0.08-1.5mm,铜网的孔径为80-100 目,孔径范围为0.15-0.18mm。

39.更进一步地,本实施例中喷涂在金属网1上侧表面的金属粉末为粒径为 100-150目的铜粉,粒径范围为0.106-0.15mm;所述喷涂在金属网1下侧表面的 金属粉末为粒径为60-80目的铜粉,粒径范围为0.18-0.25mm。

40.随着烧结温度的上升,铜粉结烧体会出现体积收缩率上升、孔隙率下降及 渗透率下降等现象,所以在生产中,通过降低烧结温度,延长烧结时间,可获 得理想的烧结体,因此再进一步地,本实施例中铜粉的烧结温度为950℃,时间 为6h,烧结体结构均匀,粘黏性好,不易发生剥落。

41.下面结合具体实施例对本文作进一步说明,但本文并不限于以下实施例。 结合表1,下面实施例和对比例中,除铜粉粒径和烧结层厚度为自变量外,其余 参数一致,其中铜网由铜线制成,铜线直径为0.5mm,其厚度为1mm,铜网的 孔径为100目;铜粉烧结温度为950℃,烧结时间为6h,滚压力度为5000n; 第一烧结层的铜粉松散密度为2.3g/cm3,第二烧结层的铜粉松散密度为 2.1g/cm3。平均吸水能力的测量方法为:宽度10mm,长度100mm的毛细结构 片的一端垂直插入稀释墨水中,插入深度为10mm,秒表计时,秒数越大,吸 水能力越弱;平均等效导热系数的测量方法为:用传热性能测试装置测定毛细 结构片的上表面和下表面的温差并进行换算,平均等效导热系数值越大,则传 热效率越高。

42.表1

[0043][0044][0045]

由表1中数据可知,复合分层毛细结构不仅拥有较强的毛细吸水能力,而 且拥有较高的传热效率。

[0046]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理 解,这些仅是举例说明,可以对本实施方式作出多种变更或修改,而不背离本 发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。