1.本实用新型涉及电池结构,特别是涉及一种具有防爆功能的电池释压结构。

背景技术:

2.在现代化的发展之中,电池被越来越广泛地应用于各类用电器具,人们对电池的性能要求也越来越高。为了提高电池的性能和安全性,中国专利公开号为cn112201839a的发明专利申请公开了一种锂电池结构,如图1所示,其在电池的盖帽组件101上设置连通至钢壳102内腔设置有卷芯103处的贯通孔,贯通孔内安装有防爆金属管104,防爆金属管的顶部穿过电路板105,防爆金属管的管孔内还安装有防爆珠106。该锂电池结构可以利用贯通孔向钢壳内的卷芯进行抽真空和注电解液,从而更充分地利用电池空间和提高电池容量,同时在贯通孔内设置防爆金属管和防爆珠,当电池发生异常而导致气压增高时,防爆珠将从防爆金属管喷出,使电池形成泄压而避免爆炸。

3.该种锂电池结构虽然可以有效提高电池容量和安全性,但防爆金属管的管孔需要设置为直管状且大于防爆珠直径,同时还需要将盖帽组件设置为正极帽107和透光罩108两个主要部分,待电解液注入完成后再放入防爆珠,然后将正极帽焊接至透光罩上。该种情况下,正极帽和透光罩的连接强度较低,当电池异常而使防爆珠从防爆金属管喷出时,防爆珠很容易冲破正极帽而喷出电池外,从而危害用电器具和使用人员的安全。

技术实现要素:

4.本实用新型的目的在于提供一种安全性能更好的电池释压结构,以避免防爆珠喷出而危害用电器具和使用人员。

5.本实用新型所述的电池释压结构,包括具备电源管理功能的电路板,用于导电的电极端子,和内部设置有防爆珠的防爆金属管;电极端子设于电路板外侧并与电路板电路电连通,防爆金属管设于电路板的内侧且沿径向设有管孔31,管孔包括以台阶状设置的大管孔和小管孔,防爆珠设于小管孔内且密封相抵,大管孔设于与电路板相邻的一端,电路板上相对大管孔处设有透气孔11,且透气孔的直径小于防爆珠。

6.所述的电池释压结构可以设置于电池的正极端,电极端子是作为电池正极连接端的正极帽;除此之外,所述的电池释压结构也可以设置于电池的负极端,电极端子是电池底部的负极连接片。

7.本实用新型所述的电池释压结构,电路板上相对防爆金属管的管孔设置有透气孔,使得电路板的外侧可以经透气孔、管孔通向电池内部;在正常使用情况下,防爆珠固定于直径较小的小管孔一端,对小管孔形成密封;若锂电池内部发生异常或产生高热而造成电解液气化时,锂电池内部将会充斥大量气体而导致气压增加,增加气压将会对防爆珠形成推动力,当该推动力达到设定值后,防爆珠被推离小管孔而进入大管孔,并通过电路板的阻挡而留在大管孔内,而多余的气体将通过大管孔和电路板透气孔排出以形成泄压,从而使电池内部的气压下降,由此防止锂电池因内部气压过大而爆炸。该电池释压结构通过电

路板和防爆金属管的设置,可以使防爆珠从小管孔喷出后停留于大管孔内,避免其喷出至电池之外而危害使用者。另外,该电池释压结构可以作为整体构件设置于电池的正极端或负极端,以满足不同的电池制造要求和用电设备使用要求;且作为电极负极端的电池释压结构,可以降低正极电路所带来的高电阻问题,提高电池的制造方便性,降低制造成本和电能能耗。

附图说明

8.图1是现有锂电池结构的结构示意图。

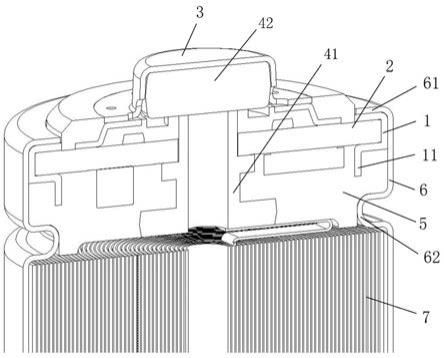

9.图2、3是本实用新型所述电池释压结构的结构示意图。

10.图4是所述电池释压结构实施例二的结构示意图。

11.图5是所述电池释压结构实施例三的结构示意图。

12.图6是所述电池释压结构实施例四的结构示意图。

13.图7是所述电池释压结构实施例五的结构示意图。

14.图8是所述电池释压结构实施例六的结构示意图。

15.图9是所述电池释压结构实施例七的结构示意图。

具体实施方式

16.实施例一,如图2、3所示。电池释压结构10设置于电池20的正极端,作为电池正极使用。

17.一种电池释压结构,包括具备电源管理功能的电路板1,用于导电的电极端子2,和内部设置有防爆珠4的防爆金属管3;所述的电极端子是正极帽,正极帽设于电路板外侧并与电路板电路的正极端电连通,防爆金属管设于电路板的内侧且沿径向设有管孔31,管孔包括以台阶状设置的大管孔和小管孔,防爆珠设于小管孔内且密封相抵,大管孔设于与电路板相邻的一端,电路板上相对大管孔处设有透气孔11,且透气孔的直径小于防爆珠。

18.电路板上相对防爆金属管的管孔设置有透气孔,使得电路板的外侧可以经透气孔、管孔通向电池内部;在正常使用情况下,防爆珠固定于直径较小的小管孔一端,对小管孔形成密封;若锂电池内部发生异常或产生高热而造成电解液气化时,锂电池内部将会充斥大量气体而导致气压增加,增加气压将会对防爆珠形成推动力,当该推动力达到设定值后,防爆珠被推离小管孔而进入大管孔,并通过电路板的阻挡而留在大管孔内,而多余的气体将通过大管孔和电路板透气孔排出以形成泄压,从而使电池内部的气压下降,由此防止锂电池因内部气压过大而爆炸;另外,透气孔11为椭圆形孔,其短直径的尺寸小于防爆珠4的直径,且长直径的尺寸大于防爆珠的直径,其一方面可以防止防爆珠喷出,一方面又可以供气体排出,避免防爆珠堵塞透气孔。该电池释压结构通过电路板和防爆金属管的设置,可以使防爆珠从小管孔喷出后停留于大管孔内,避免其喷出至电池之外而危害使用者。

19.所述的电池释压结构,电极端子2是正极帽,该正极帽一体成型,且其上开有若干个连通内外两侧的通气孔21,使得释压时喷出的气体从通气孔处喷出。电路板1上设置有连通内外两侧的过胶孔,使得注胶时能够从电路板的外侧流入内侧并最终形成所需形状的注胶层,由此保证生产质量并简化工艺,同时降低加工成本和提高生产效率。

20.实施例二,如图4所示。

21.一种电池释压结构,其设置于电池的负极端,作为电池负极使用,电极端子2是电池底部的负极连接片;负极连接片设于电路板1外侧并与电路板电路的负极端电连通;其余与实施例一相同。

22.该电池释压结构除了可以安装于电池正极之外,还可以安装于电池负极,作为电池负极的连接端,这样可以降低正极电路所带来的高电阻问题,提高电池的制造方便性,降低制造成本和电能能耗。

23.实施例三,如图5所示。

24.一种电池释压结构,电极端子包括作为电池连接端的帽盖22和连接帽盖与电路板1的透光罩23,帽盖上设有通气孔21,透光罩上设有透光孔24;其中,所述透光罩23呈圆帽形,其底部边缘固定在电路板1上并与电路板连接,中部有拱起的平台25,平台的中间设置与电路板透气孔11相对的通孔26;所述帽盖22连接于透光罩平台上并遮挡通气孔;其余与实施例一相同。

25.该种电极端子结构,在保证透气的前提下,可以在透光罩内的空间安装连接于电路板上的指示灯,灯光通过透光孔发出光线,从而令使用者可以直观地观察电池的工作状态,方便地了解电池的状态。

26.实施例四,如图6所示。

27.一种电池释压结构,电极端子包括作为电池连接端的帽盖22和连接帽盖与电路板1的内盖27,内盖开有与电路板1透气孔11相对的盖孔28,帽盖上设有通气孔21;其余与实施例一相同。

28.该种电极端子能够更好地释放内压,保证电池的正常工作。

29.实施例五,如图7所示。

30.一种电池释压结构,防爆金属管3的外壁上连接有导电环5,导电环与电路板1的内侧固定连接并电连通;所述防爆金属管3采用镍材料制作而成,导电环5采用铜材料制作而成;其余与实施例一相同。

31.为了提高防爆金属管的耐腐蚀性,避免其与电池内部的电解液接触而产生化学反应,防爆金属管采用镍材料制作而成,但该种材料难以与制作电路板的pcb相互焊接,为此,在防爆金属管外由铜材料制作而成的导电环,通过该导电环可以更为稳定、牢固地与电路板连接,从而保证电池工作的稳定性。

32.实施例六,如图8所示。

33.一种电池释压结构,导电环5朝向电路板1的一端覆盖于防爆金属管3的外侧端,导电环背向电路板的一端设有卡块51,防爆金属管外壁上设有与卡块相配合的卡槽32,导电环通过卡块卡入卡槽内与防爆金属管相互固定;其余与实施例五相同。

34.通过卡块和卡槽的相互定位,可以有效保证其导电端的连接,并提高安装方便性和准确性。

35.实施例七,如图9所示。

36.一种电池释压结构,电路板1上连接有充电连接插口6,充电连接插口的插口端设置于电池外壁,用于连接充电线以对电池进行充电。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。