1.本实用新型涉及一种低压舱自动排水装置。

背景技术:

2.目前低压舱设备在进行低压高湿度试验时,长时间的试验会在舱内底部产生大量的积水,积水过多会影响舱内湿度环境和带电设备的用电安全;舱内环境为低压环境,舱内外存在压差不能实时把积水排出舱外。在现有的低压舱技术领域里,没有一款装置能实现低压舱的自动排水。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中低压舱不能自动排水的缺陷,提供一种低压舱自动排水装置。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种低压舱自动排水装置,其特征在于,其包括:传感器、集水罐、控制阀和之间的连接管道,用于舱体的自动排水,所述低压舱自动排水装置连通排污通道和外界环境,所述传感器设置在所述集水罐内,所述控制阀包括第一控制阀组、第二控制阀组和第三控制阀组,所述集水罐上开设有第一端口、第二端口和第三端口,所述舱体上开设有排污端口和通气端口,所述第一控制阀组连接所述第一端口和所述排污端口,所述第二控制阀组连接所述第二端口和所述排污通道,所述第三控制阀组连接所述第三端口、所述通气端口和所述外界环境,所述第一端口和所述第二端口的水平位置低于所述排污端口的水平位置,所述第二端口的水平位置高于所述排污通道的位置。

6.在本方案中,集水罐用于收集舱体内排出的污水,传感器用于监测集水罐中的液位,第一控制阀组用于控制集水罐和舱体的排污端口之间管路的通断,第二控制阀组用于控制集水罐中的污水排至排污通道,第三控制阀组用于调节集水罐中的气压。系统根据传感器反馈的集水罐的液位信号控制控制阀组动作,以控制各管路的通断,再根据集水罐和舱体上端口的高低位置设置,使得流体在重力的作用下自动流动。当舱体的通气端口和集水罐连通的时候,使得舱体和集水罐内的气压一致,打开第一控制阀组,连通舱体的排污端口和集水罐之间的通路,舱体内污水可由重力作用自动排至集水罐中。当舱体和外界环境连通的时候,集水罐中气压和外界环境一致,打开第二控制阀组,连通集水罐和排污通道,集水罐内的污水可由重力作用自动排至排污通道。在集水罐和舱体连通的时候,通过第三控制阀组切断集水罐和外界环境之间的管路,通过第二控制阀组切断集水罐和排污通道之间的管路,以保证舱体向集水罐排污的时候,舱体不受外界环境的影响;在集水罐和排污通道连通的时候,通过第一控制阀组和第三控制阀组切断舱体和集水罐之间的管路,以保证集水罐向排污通道排污的时候,不会影响到舱体。

7.较佳地,所述舱体和所述集水罐均为钢制承压容器。

8.在本方案中,舱体内需要保持低压环境以满足舱体的工作要求,舱体内可通过真

空泵抽成负压环境,舱体采用钢制承压容器以承受舱内低压作用。集水罐用于收集舱体内排出的污水,需要承受液体压力的作用;集水罐与舱体之间管路连通时,集水罐和舱体内气压一致,此时集水罐还需承受低气压;集水罐采用钢制承压容器以承受低气压和液体压力的作用。舱体和集水罐材料采用钢材,钢材具有良好的承压和抗变形能力,同时具有良好的防锈效果。

9.较佳地,所述低压舱自动排水装置还包括排水槽,所述排水槽结构为凹槽形,所述排水槽设置在所述舱体底部的地板下,所述排水槽具有高低位,所述排水槽的末端至所述排污端口,所述排水槽材料为钢材。

10.在本方案中,通过设置排水槽高低位,使排水槽具有导向作用,通过排污端口将污水引向集水罐。排水槽材料采用钢材,钢材具有良好的抗变形能力,同时在高湿度环境下具有良好的防锈效果。

11.较佳地,所述传感器为液位传感器。

12.在本方案中,使用液位传感器监测集水罐中液体的液位,液位传感器是监测容器内液位的常用传感器。

13.较佳地,所述集水罐设有警戒水位,所述警戒水位的位置在所述液位传感器的工作量程内,所述第三端口和所述排污端口的水平位置高于所述警戒水位,所述第二端口的水平位置低于所述警戒水位。

14.在本方案中,系统根据集水罐内污水的液位控制各控制阀的动作。集水罐内液位低于警戒水位时,舱体内的污水被收集至集水罐中;集水罐内液位达到警戒水位后,集水罐停止收集舱体内的污水,并将集水罐内的污水排至排污通道。排污端口的位置高于警戒水位,以保证集水罐可收集污水至警戒水位,充分的利用集水罐的储蓄功能;第三端口的位置高于警戒水位,以保证舱体的通气端口和集水罐的第三端口之间的管路内只流通气体,集水罐内的污水不会灌入;警戒水位的位置高于第二端口,以保证集水罐内收集的污水可以排出。

15.较佳地,所述第一控制阀组包括第一电磁阀,所述第二控制阀组包括第二电磁阀,所述第三控制阀组包括第三电磁阀和第四电磁阀,所述第三电磁阀连接所述第三端口和所述通气端口,所述第四电磁阀连接所述第三端口和所述外界环境。

16.在本方案中,使用电磁阀来控制各管路中流体的流动,电磁阀是常用的控制阀,可以控制管道中流体的通断或者流量调节,电磁阀便于接入控制系统,使用电磁阀便于实现系统自动化控制。通过第三电磁阀控制舱体与集水罐的管路,通过第四电磁阀来控制外界环境和集水罐的管路,以实现集水罐内气压的调节。

17.较佳地,所述第一控制阀组包括第一截止阀,所述第三控制阀组包括第三截止阀,所述第一截止阀至排污端口的管路路程比所述第一电磁阀的短,所述第三截止阀至通气端口的管路路程比所述第三电磁阀的短。

18.在本方案中,通过截止阀切断管路中流体的流通,以便于电磁阀维修或维护。通过电磁阀和截止阀的相对位置设计,以保证在对电磁阀进行维修养护或更换时不影响舱体内环境的稳定,同时还为操作带来便利。在对第一电磁阀或第三电磁阀进行维修养护时,第一截止阀和第三截止阀切断各自所在管路,以保证舱体内低压环境的稳定,第一截止阀还能阻挡舱体内污水流出。

19.较佳地,所述第二控制阀组包括第二截止阀,所述第三控制阀组包括第四截止阀,所述第二截止阀至集水罐的管路路程比所述第二电磁阀的短,所述第四截止阀至集水罐的管路路程比所述第四电磁阀的短。

20.在本方案中,通过截止阀切断管路中流体的流通,以便于电磁阀维修或维护。通过电磁阀和截止阀的相对位置设计,以保证在对电磁阀进行维修养护或更换时不影响舱体内污水排至集水罐,同时还为操作带来便利。在对第二电磁阀进行维修养护时,第二截止阀切断所在管路,不影响集水罐继续收集舱体内的污水;第二截止阀能阻挡集水罐内的污水流出,且第二电磁阀通向排污管道,方便取下第二电磁阀。在对第四电磁阀进行维修养护时,第四截止阀可切断或连通所在管路,不影响集水罐继续收集舱体内的污水,且第四电磁阀连通外界环境,位于所在管路的末端,方便取下第四电磁阀。

21.较佳地,所述截止阀为机械旋转式截止阀。

22.在本方案中,截止阀采用机械旋转式截止阀,机械旋转式截止阀结构简单,可通过手动转动阀杆来控制管道中流体的通断,具有操作方便,成本低等优点。在正常情况下,截止阀处于常开状态,截止阀连通其两端的管路,当需要对电磁阀进行维修养护时,手动关闭相应的截止阀,截断相应截止阀两端的管路,以便对电磁阀进行维修。

23.较佳地,所述第一控制阀组包括单向阀,所述单向阀通过所述连接管道与所述排污端口直接连接。

24.在本方案中,通过单向阀控制舱体的排污端口和集水罐的第一端口之间管路中的污水单向流动,防止从舱体流出的污水回流。

25.本实用新型的积极进步效果在于:设置集水罐用于收集舱体内的污水,并通过控制阀控制管路的通断以调节集水罐内的气压,在集水罐内气压与舱体内气压一致,为低气压时,把舱体内的污水收集至集水罐中,在集水罐内气压与外界环境一致,为正常气压时,将污水从集水罐排到排污通道,解决舱内外有压差时舱体内污水无法排出的问题,同时保证舱体工作时舱体内气压环境不受影响。采用传感器监测集水罐内污水的液位,采用控制阀控制管路间流体的流动,并通过对结构的高低位进行设置,在管路连通时,管路内液体可在重力作用下实现自动流动,为实现系统的自动化运行提供基础。

附图说明

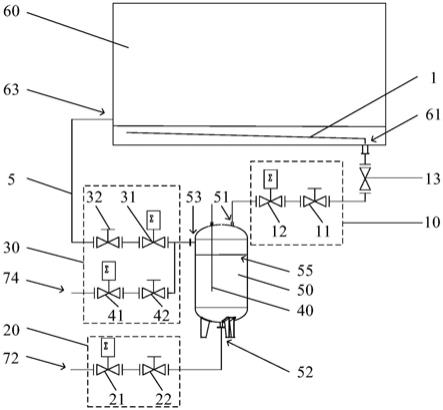

26.图1为本实用新型的低压舱自动排水装置结构示意图。

27.图2为本实用新型的舱体和集水罐连通时的低压舱自动排水装置的连通管路示意图。

28.图3为本实用新型的集水罐和排污通道、外界环境连通时的低压舱自动排水装置的连通管路示意图。

29.附图标记说明:

30.连接管道5,排污通道72,外界环境74,液位传感器40,

31.舱体60,排污端口61,通气端口63,排水槽1,

32.集水罐50,第一端口51,第二端口52,第三端口53,警戒水位55,

33.第一控制阀组10,第一电磁阀11,第一截止阀12,单向阀13

34.第二控制阀组20,第二电磁阀21,第二截止阀22,

35.第三控制阀组30,第三电磁阀31,第三截止阀32,第四电磁阀41,第四截止阀42

具体实施方式

36.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

37.如图1所示,本实用新型提供一种低压舱自动排水装置,包括集水罐50、液位传感器40、控制阀和之间的连接管道5,低压舱自动排水装置连通外界环境74和排污通道72,用于舱体60的自动排水。

38.舱体60内的环境为负压环境,外界环境74具有正常的气压,舱体60内的环境与外界环境74具有压差。

39.舱体60上开设有排污端口61和通气端口63。集水罐50上开设有第一端口51、第二端口52和第三端口53。控制阀包括第一控制阀组10、第二控制阀组20和第三控制阀组30。

40.第一控制阀组10包括第一电磁阀11、第一截止阀12和单向阀13。第一控制阀组10用于控制舱体60和集水罐50之间管路的液体流动,即控制舱体60内的污水留至集水罐50。舱体60的排污端口61和集水罐50的第一端口51通过第一控制阀组10连接,排污端口61、单向阀13、第一截止阀12、第一电磁阀11和第一端口51通过连接管道5依次连接。单向阀13用于控制管路内的流体单向流动,防止舱体60内流出的污水返流。

41.第二控制阀组20包括第二电磁阀21和第二截止阀22。第二控制阀组20用于控制集水罐50和排污通道72之间管路的液体流动,即控制集水罐50内的污水排向排污通道72。集水罐50的第二端口52通过第二控制阀组20和连接管道5通向排污通道72,第二端口52、第二截止阀22和第二电磁阀21通过连接管道5依次连接。

42.第三控制阀组30包括第三电磁阀31、第三截止阀32、第四电磁阀41和第四截止阀42。集水罐50通过第三控制阀组30和连接管道5连接外界环境74和舱体60的通气端口63,第三控制阀组30用于调节集水罐50内的气压。

43.第三电磁阀31和第三截止阀32用于控制集水罐50的第二端口52和舱体60的通气端口63之间管路的气体流动。舱体60的通气端口63和集水罐50的第三端口53通过第三控制阀组30连接,通气端口63、第三截止阀32、第三电磁阀31和第三端口53通过连接管道5依次连接。

44.第四电磁阀41和第四截止阀42用于控制集水罐50的第二端口52和外界环境74之间管路的气体流动。集水罐50的第三端口53通过第三控制阀组30和连接管道5连接外界环境74,第三端口53、第四截止阀42和第四电磁阀41通过连接管道5依次连接。

45.低压舱自动排水装置还包括排水槽1,排水槽1形状为凹槽型,布置在舱体60的地板下方,对排水槽1进行高低位设置,排水槽1的低端设置在舱体60的排污端口61处,舱体60内的污水在重力作用下可通过排水槽1和排污端口61流入集水罐50内。

46.舱体60和集水罐50均为钢制承压容器。舱体60内需要保持低压环境以满足舱体60的工作要求,舱体60采用钢制承压容器以承受舱内低压作用。集水罐50用于收集舱体60内排出的污水,需要承受液体压力的作用;集水罐50与舱体60之间管路连通时,集水罐50和舱体60内气压一致,此时集水罐50还需承受低气压;集水罐50采用钢制承压容器以承受低气压和液体压力的作用。舱体60、集水罐50和排水槽1材料采用钢材,钢材具有良好的承压和

抗变形能力,同时具有良好的防锈效果。

47.集水罐50设有警戒水位55。警戒水位55的位置在液位传感器40的量程范围内。

48.警戒水位55,舱体60和集水罐50上的端口的水平位置具有高低差异。警戒水位55和各端口的高度差异如下:

49.通气端口63》排污端口61》第一端口51》第三端口53》警戒水位55》第二端口52》排污通道72。

50.第三端口53的水平位置高于警戒水位55的位置,防止集水罐50收集的污水流入集水罐50和舱体60与外界环境74之间的气体管路。

51.警戒水位55的水平位置高于第二端口52的水平位置,使得警戒水位55发挥警戒作用。

52.排污端口61的水平位置高于第二端口52,确保集水罐50收集的污水可以排至排污通道72。

53.排污端口61的水平位置高于第一端口51,第二端口52的水平位置高于排污通道72,保证第一控制阀组10或第二控制阀组20所在管路为连通状态,且管路两端不存在气压差时,污水可在重力作用下自动流动。

54.第二端口52设置在集水罐50的底部,使得集水罐50内的污水可以全部排出。

55.集水罐50用于收集舱体60内排出的污水,传感器用于监测集水罐50中的液位,第一控制阀组10用于控制集水罐50和舱体60之间管路的污水流动,第二控制阀组20用于控制集水罐50和排污通道72之间污水的流动,第三控制阀组30用于调节集水罐50中的气压。

56.系统根据传感器反馈的集水罐50的液位信号控制控制阀组动作,以控制各电磁阀的动作,再根据集水罐50和舱体60上端口的高低位置设置,使得流体在重力的作用下在管道内自动流动。

57.当舱体60的通气端口63和集水罐50连通的时候,使得舱体60和集水罐50内的气压一致,连通舱体60的排污端口61和集水罐50之间的管路,舱体60内污水可由重力作用自动排至集水罐50中。

58.当舱体60和外界环境74连通的时候,集水罐50中气压和外界环境74一致,连通集水罐50和排污通道72,集水罐50内的污水可由重力作用自动排至排污通道72。

59.在集水罐50和舱体60连通的时候,通过第三控制阀组30切断集水罐50和外界环境74之间的管路,通过第二控制阀组20切断集水罐50和排污通道72之间的管路,以保证舱体60向集水罐50排污的时候,舱体60不受外界环境74的影响;在集水罐50和排污通道72连通的时候,通过第一控制阀组10和第三控制阀组30切断舱体60和集水罐50之间的管路,以保证集水罐50向排污通道72排污的时候,不会影响到舱体60。

60.本实用新型提供的低压舱自动排水装置,可通过以下步骤实现舱体60的自动排水:

61.s1、第一截止阀12、第二截止阀22、第三截止阀32、第四截止阀42处于常开状态,截止阀连通其两端管路;

62.s2、集水罐50内液位低于警戒水位55,关闭第二电磁阀21和第四电磁阀41,再开启第一电磁阀11和第三电磁阀31,舱体60的排污端口61和集水罐50的第一端口51之间的管路连通,舱体60的通气端口63和集水罐50的第三端口53之间的管路连通,舱体60的环境为低

压环境,若集水罐50内气压高于舱体60内的气压,集水罐50内多余的气体会进入舱体60内,被舱体的抽气装置抽走,舱体60和集水罐50内气压达到一致,舱体60内的污水经排污端口61和第一端口51自动流入集水罐50内,且外界环境74的常压环境不会对舱体60内的低压环境造成影响,此时舱体60和集水罐之间的连通管路如图2所示;

63.s3、集水罐50内液位达到警戒水位55,关闭第一电磁阀11和第三电磁阀31,再开启第二电磁阀21和第四电磁阀41,集水罐50的第二端口52和排污通道72之间的管路连通,集水罐50的第三端口和外界环境74之间的管路连通,集水罐50和外界环境74气压一致,集水罐50内的污水经第二端口52排至排污通道72,且集水罐50中的常压环境不会对舱体60内的低压环境造成影响,此时集水罐50和舱体60之间的管路不通,集水罐50和排污通道72、外界环境74之间的连通管路如图3所示;

64.s4、集水罐50内液位低于警戒水位55,重复s2-s3。

65.设置第一截止阀12、第二截止阀22、第三截止阀32、第四截止阀42,便于对电磁阀进行维修养护,通过对电磁阀和截止阀的相对位置进行设置,保证在对电磁阀进行维修时不对舱体60内低压环境造成影响。截止阀采用机械旋转式截止阀,机械旋转式截止阀结构简单,可通过手动转动阀杆来控制管道中流体的通断,操作方便,截止阀在正常情况是处于常开状态。

66.第一电磁阀11故障时:关闭第一截止阀12和第三截止阀32,保证舱体60内低压环境的稳定,并切断了第一截止阀12处的污水流动,然后对第一电磁阀11进行维修,此时舱体60、集水罐50、外界环境74和排污通道72之间的连通管路如图3所示。

67.第三电磁阀31故障时:关闭第一截止阀12和第三截止阀32,保证舱体60内低压环境的稳定,然后对第三电磁阀31进行维修,此时舱体60、集水罐50、外界环境74和排污通道72之间的连通管路如图3所示。

68.第二电磁阀21故障时:关闭第二截止阀22和第四截止阀42,不影响舱体60内的污水排至集水罐50,并切断了第二截止阀22处的污水流动,然后对第二电磁阀21进行维修,此时舱体60、集水罐50、外界环境74和排污通道72之间的连通管路如图2所示。

69.第四电磁阀41故障时:关闭第二截止阀22和第四截止阀42,不影响舱体60内的污水排至集水罐50,然后对第四电磁阀41进行维修,此时舱体60、集水罐50、外界环境74和排污通道72之间的连通管路如图2所示。

70.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。