1.本实用新型涉及一种一氧化锰生产装置,具体涉及一种基于逆流进气的二氧化锰还原装置。

背景技术:

2.在锰冶金领域为了制取电解锰需要将锰矿石中的mno2焙烧还原成mno,含mno2的锰矿砂与无烟煤粉按7.5:1配比混合,先后进入还原回转窑烘干段(250~350℃)、预热段(650~700℃),最后进入到还原段(750~800℃)进行还原反应。

3.目前二氧化锰还原装置的结构如图4所示,包括分为烘干段、预热段、还原段的还原回转窑,该还原回转窑的窑尾与进料室连接,进料室内设有通风通道,所述通风通道上侧与布袋除尘器连接,所述通风通道一侧通过倾斜向下设置的下料板与物料输送机连接。这样结构的还原装置存在以下缺陷:其一,还原回转窑加热还原要么采用间壁加热、要么采用同向通入高温烟气间接加热,间壁加热方式,尤其是还原段需要加热至800℃的高温,这种加热方式不仅要求窑体是由合金结构钢等特殊材料进行特殊工艺制作而成的,在生产过程中也极易发生局部温度过高而损坏,大大增加生产企业的生产制作成本,而且热量利用率低,物料没有得到充分还原,需要消耗的物料多,采用同向通入高温烟气间接加热,高温烟气与物料分别在同向进入回转窑中管程、壳程进行间接加热,一方面高温烟气仅作为热源对物料进行间接加热,没有直接与物料接触、作为还原剂与物料,另一方面由于还原段需要的温度高达800℃,要对作为热源的高温尾气做后续降温等处理;其二,进料室在布袋除尘器的下方没有设置进料件,夹杂物料的尾气经布袋除尘器除尘分离后,收集下来的物料在自身重力作用下直接掉落于进料室的底端,则需对这些掉料物料集中进行收集后再通过物料输送机输送下料,而且物料在推进还原回转窑中容易发生返料,从而造成物料还原率低、生产能耗高。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提供一种基于逆流进气的二氧化锰还原装置,本二氧化锰还原装置通过在还原回转窑的窑头设有烟气管,高温烟气从窑头流向窑尾,且窑内还设有圆形挡气板,使高温烟气均匀分布,实现与物料直接充分接触,改变现有间壁加热或同向进料换热的方式,一部分高温烟气满足还原段的直接加热后再依次直接加热预热段、烘干段,使物料之间可充分反应,热量利用率高,且无需对高温尾气进行后续降温处理,另一部分高温烟气作为还原剂,与还原段的物料直接接触反应,窑体制作材料和工艺简单,热能利用率高,此外还设置了下料溜槽和防返料锥板,实现物料还原率高、消耗低,不仅大大降低企业生产制造成本,而且实现节能减排。

5.为了达到上述目的,本实用新型采取的技术方案:

6.基于逆流进气的二氧化锰还原装置,跟现有结构相同的是:包括还原回转窑,所述还原回转窑从头往尾依次分为还原段、预热段、烘干段,所述还原回转窑的窑头设有物料出

口,所述还原回转窑的窑尾与进料室连接,所述进料室内设有通风通道,所述通风通道的上侧与布袋除尘器连接,所述布袋除尘器通过倾斜向下设置的下料板与物料输送机连接;所不同的是:所述还原回转窑是由铁材料制成的,所述还原回转窑的窑头处设有一烟气管,所述还原回转窑内还设有若干块圆形挡气板,所述圆形挡气板均分成四块挡气弧板,每相邻挡气弧板之间均对称开设有应力消除缝,每块挡气弧板上均设有若干块平行设置的加强角铁,所述加强角铁的长度沿着挡气弧板径向逐倍递减,所述圆形挡气板沿着周向方向均匀设有若干根切向悬挂边,所述切向悬挂边的端部均匀还原回转窑的内壁连接,所述进料室内且位于下料板底端的下方设有一下料溜槽,所述下料溜槽倾斜向下设置、且其底端与还原回转窑的进料口连接,所述还原回转窑窑尾的两端角处均设有防返料锥板。

7.作为优选技术方案,为了保证高温烟气先沿着还原回转窑的两侧壁走再向中心汇集,进一步确保高温烟气在还原回转窑内均匀分布,所述圆形挡气板的直径比还原回转窑的内径小1m。

8.与现有技术相比,本实用新型具有的有益效果:

9.1、本二氧化锰还原装置通过在还原回转窑的窑头设有烟气管,高温烟气从窑头流向窑尾,且窑内还设有圆形挡气板,使高温烟气均匀分布,实现与物料直接充分接触,改变现有间壁加热或同向进料换热的方式,一部分高温烟气满足还原段的直接加热后再依次直接加热预热段、烘干段,使物料之间可充分反应,热量利用率高,且无需对高温尾气进行后续降温处理,另一部分高温烟气作为还原剂,与还原段的物料直接接触反应,此外还设置了下料溜槽和防返料锥板,实现窑体制作材料和工艺简单,热能利用率高,物料还原率高、消耗低,不仅大大降低企业生产制造成本,而且实现节能减排。

10.2、圆形挡气板的结构设置科学合理,保证高温烟气先沿着还原回转窑的两侧壁走再向中心汇集,进一步确保高温烟气在还原回转窑内均匀分布。

附图说明

11.下面结合附图和具体实施例对本实用新型作进一步地详细说明。

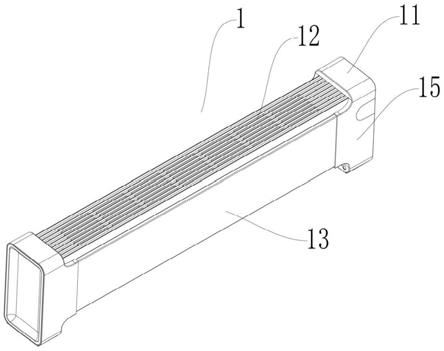

12.图1为本实用新型的结构示意图;

13.图2为圆形挡气板的结构示意图;

14.图3为还原回转窑的窑头和窑尾的组合式密封结构图;

15.图4为现有二氧化锰还原装置的结构示意图;

16.附图标号:1、还原回转窑,1-1、还原段1-2、预热段,1-3、烘干段,2、物料出口,3、进料室,4、通风通道,5、布袋除尘器,6、下料板,7、物料输送机,8、烟气管,9、圆形挡气板,9-1、挡风弧板,9-2、应力消除缝,9-3、加强角铁,9-4、切向悬挂边,10、下料溜槽,11、防返料锥板,12、耐火砖,13、盘根压紧件,14、石墨盘根,15、迷宫式正压气腔,15-1进气孔,16鱼鳞压片,17、高温防磨布,18、窑头(尾)罩。

具体实施方式

17.如图1所示提出本实用新型一种具体实施例,基于逆流进气的二氧化锰还原装置,跟现有结构相同的是:包括还原回转窑1,所述还原回转窑1从头往尾依次分为还原段1-1、预热段1-2、烘干段1-3,所述还原回转窑1的窑头设有物料出口2,所述还原回转窑1的窑尾

与进料室3连接,所述进料室3内设有通风通道4,所述通风通道4的上侧与布袋除尘器5连接,所述布袋除尘器5通过倾斜向下设置的下料板6与物料输送机7连接;所不同的是:所述还原回转窑1是由铁材料制成的,为了防止还原回转窑1的窑壁因还原温度过高而损坏,本实施例在窑壁内侧设有一层耐火砖12,所述还原回转窑2的窑头处设有一烟气管8,则烟气管8内的烟气是从窑头流向窑尾,刚好与物料方向相对,形成对向逆流接触,所述还原回转窑1内还设有若干块圆形挡气板9,为了保证高温烟气在每个工段均可以均匀分布,与物料充分直接接触,本实施例在在还原段1-1、预热段1-2内距离进气端3m处均设有一块圆形挡气板9,在烘干段1-3距离进气端和出气端3m处均设有一块圆形挡气板9,所述圆形挡气,9均分成四块挡气弧板9-1,每相邻挡气弧板9-1之间均对称开设有应力消除缝9-2,在有效防止圆形挡气板9不会因温度变化产生内部应力导致不规则变形的情况下,保证整块圆形挡气板9的强度,本实施例设置应力消除缝9-2的宽度为了10mm,且应力消除缝9-2从挡风弧板9-1的边缘端沿其中心开设,每块挡气弧板9-1上均设有若干块平行设置的加强角铁9-3,则加强角铁9-3是为了加强每块挡气弧板1-1上的局部应力,所述加强角铁9-3的长度沿着挡气弧板9-1的圆心方向逐倍递减,在保证每块挡气弧板9-1的应力强度下,为了便于加工,本实施例在每块挡气弧板9-1上均设有两块加强角铁9-3,所述圆形挡气板9沿着周向方向均匀设有若干根切向悬挂边9-4,所述切向悬挂边9-4的端部均与还原回转窑1的内壁连接,则所述切向悬挂边9-4均沿着圆形挡气板9的切向方向环形设置,如图2所示,切向悬挂边9-4对称设置,消除高温烟气对其造成热胀冷缩的影响,实现圆形挡气板9可固定在还原回转窑1内不移位,防止高温烟气只在窑体中心处走,实现高温烟气先沿着窑壁两侧走再向窑体中心汇集,进而实现高温烟气在还原回转窑1内均匀分布,所述进料室3内且位于下料板6底端的下方设有一下料溜槽10,所述下料溜槽10倾斜向下设置、且其底端与还原回转窑1的进料口连接,则物料进入下料板6后在自身重力作用下落到下料溜槽10内,同时夹杂物料的尾气经过布袋除尘器5除尘分离,收集下来的物料进过重力阀返回至下料溜槽10内,下料溜槽10内的物料回转推进至还原回转窑1内,所述还原回转窑1窑尾的两端角处均设有防返料锥板11,两防返料锥板10有效防止推进还原回转窑1内的物料往外返料;为了保证还原回转窑1的窑头和窑尾密封,防止窑体内进入新鲜空气影响还原反应,同时避免高温烟气向外泄漏,本实施例设置窑头和窑尾采用组合式密封式,如图3所示,在窑头和窑尾处均设有窑头(尾)罩18连接的盘根压紧件13,所述盘根压紧件13内填充有150*150柔性石墨盘根14,所述石墨盘根14外设有与盘根压紧件13通过螺栓连接有迷宫式正压气腔15,所述迷宫式正压气腔15上开设有进气孔15-1,所述迷宫式正压气腔15的外侧通过螺栓设有包覆在还原回转窑1外侧的鱼鳞压片16,且所述鱼鳞压片外设有高温防磨布17,防止鱼鳞压片16随着窑体旋转磨损。

18.所述圆形挡气板9的直径比还原回转窑1的内径小1m,本实施例设置还原回转窑1的内径为3m、圆形挡气板9的直径为2m,保证高温烟气先沿着还原回转窑1的两侧壁走再向中心汇集,进一步确保高温烟气在还原回转窑1内均匀分布。

19.本实用新型使用时:采用锰矿砂与无烟煤粉比按7.5:1配比制粉,加入到物料输送机7内,此时向烟气管8通入高温烟气,烟气在圆形挡气板9的作用下,从还原回转窑1的窑头流向窑尾且均匀分布,则物料进入下料板6后在自身重力作用下落到下料溜槽10内,同时夹杂物料的尾气经过布袋除尘器5除尘分离,收集下来的物料进过重力阀返回至下料溜槽10

内,下料溜槽10内的物料回转推进至还原回转窑1内,经烘干段1-3将多余的结合水烘干,烘干段温度控制在250到350度,然后到预热段1-2,预热段1-2温度即可升温到650到700度,再经过还原段1-1,还原段的温度在700到800度,一部分高温烟气在还原段1-1完成接触传热后,又继续在预热段1-2、烘干段1-3的接触传热,热能利用率高,使物料之间实现剧烈充分反应,另一部分高温烟气在还原段1-1与物料直接接触,作为还原剂将物料还原,从而还原率高,物料消耗低,本实用新型将原本一吨一氧化锰粉消耗标准煤150kg降低到140kg,节约用煤9.3%。

20.当然,上面只是结合附图对本实用新型优选的具体实施方式作了详细描述,并非以此限制本实用新型的实施范围,凡依本实用新型的原理、构造以及结构所作的等效变化,均应涵盖于本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。