组合壳管廊顶部t型节点及其施工方法

技术领域

1.本发明属于建筑工程施工技术领域,主要是用于管廊结构施工技术领域。

背景技术:

2.我国城市现已进入地下空间利用和发展的黄金时期,城市地下管廊的建设也随之迅速发展。现目前结构施工阶段大量采用现浇方式,造成施工现场湿作业量大、消耗大量水资源,且工业化水平明显偏低,导致建造效率低、行业整体能耗高等问题,亟待一种新的建造方法来代替传统的现浇方法。

3.管廊的断面形式较为单一,这为标准化生产创造了条件。但管廊作为地下结构,其防水要求更高,这也为装配式管廊的应用带来了一定的挑战。

4.装配式建造技术最核心的部分是构件之间的节点连接。现有的装配式管廊节点连接技术总的来说有三点主要问题:1、装配式构件节点接缝多、防水效果差;2、建造成本相比现浇高,主要原因是构件重、运输费用高;3、装配式管廊的节点连接多采用预应力、螺栓、套筒等方式,相比现浇整体性差。

技术实现要素:

5.本发明的技术目的在于提出了一种组合壳管廊顶部t型节点,用以克服背景技术中关于装配式建造存在的接缝多、防水效果差,以及构件重、运输费用高以及整体性能差的问题。

6.为实现上述目的,本发明采用的技术方案为组合壳管廊顶部t型节点,包括在工厂预制的组合壳顶板1和组合壳中墙板3,在施工现场拼接形成组合壳管廊顶部t型节点;拼接完成后,在施工现场浇筑混凝土完成t型节点的结构施工。所述的组合壳顶板1由钢筋骨架、连接件和高强底模板组成。所述的组合壳中墙板3由钢筋骨架、对拉连接件和高强模板组成。

7.进一步地,所述的组合壳顶板1的高强底模板设置在钢筋骨架的外侧,占用现浇结构保护层的位置,在混凝土浇筑过程中高强底模板作为模板,承担混凝土浇筑过程中的侧压力。混凝土浇筑完成后,高强底模板作为钢筋保护层,参与受力。

8.进一步地,所述的组合壳中墙板的高强模板设置在钢筋骨架的外侧,占用现浇结构保护层的位置,在混凝土浇筑过程中高强模板作为模板,承担混凝土浇筑过程中的侧压力。混凝土浇筑完成后,高强模板作为钢筋保护层,参与受力。

9.进一步地,顶板的混凝土外轮廓尺寸和组合壳中墙板的混凝土外轮廓尺寸与相对应的现浇构件保持一致。

10.进一步地,相邻的组合壳中墙板3中,中墙板分布钢筋15a与相邻中墙板分布钢筋15b采用搭接连接。中墙板分布钢筋15a在构件制作过程中,考虑相邻中墙板分布钢筋15b位置,中墙板分布钢筋15a做出避让。相邻构件的中墙板组合壳高强模板16拼接形成中墙板竖缝7。

11.具体实施过程如下:s1在工厂生产组合壳管廊顶板1,组合壳管廊顶板1由顶板分布钢筋9、顶板桁架筋10、顶板受力钢筋11、顶板一体化连接件12、顶板组合壳高强底模板13组成。顶板受力钢筋11为u型结构,通过顶板一体化连接件12控制顶板受力钢筋11的安装位置。

12.s2在工厂生产组合壳管廊中墙板,组合壳管廊中墙板由中墙板组合壳高强模板16、中墙板分布钢筋15a、相邻中墙板分布钢筋15b、中墙板受力钢筋14、中墙板对拉连接件17组成。中墙板分布钢筋15a、相邻中墙板分布钢筋15b、中墙板受力钢筋14组成中墙板的钢筋骨架。钢筋骨架、中墙板组合壳高强模板16通过中墙板对拉连接件17组成一体。中墙板对拉连接件17起到固定钢筋骨架的作用,同时承受混凝土浇筑过程对中墙板产生的侧压力。

13.中墙板受力钢筋14为u型;通过中墙板对拉连接件17控制中墙板受力钢筋14的安装位置。

14.s3构件施工完成后,先吊装组合壳管廊中墙板3,采用中墙板支撑体系5将中墙板构件固定。

15.s4安装顶板支撑体系6,吊装组合壳管廊顶板1。

16.s5现场安装节点补强钢筋4;

17.s6安装相邻的组合壳管廊顶板1以及组合壳管廊中墙板3,相邻中墙板拼接形成中墙板竖缝7。

18.s7浇筑顶板混凝土,通过顶板后浇板带8连接相邻顶板;浇筑中墙板混凝土,通过中墙板分布钢筋15a与相邻中墙板分布钢筋15b的搭接,完成相邻中墙板的连接。完成组合壳管廊顶部t型节点的施工。

19.与现有技术相比较,该节点采用现浇混凝土将顶板和中墙板连接,连接位置无接缝,防水效果好;组合壳构件质量只有全预制构件重量的五分之一,构件运输成本低;该节点不改变现浇构件的混凝土截面和钢筋连接方式,整体性保持与现浇一致;顶板和中墙板通过连接件将高强模板材料和钢筋骨架连接在一起,构件标准化程度高,具有工业化生产的设计基础。

附图说明

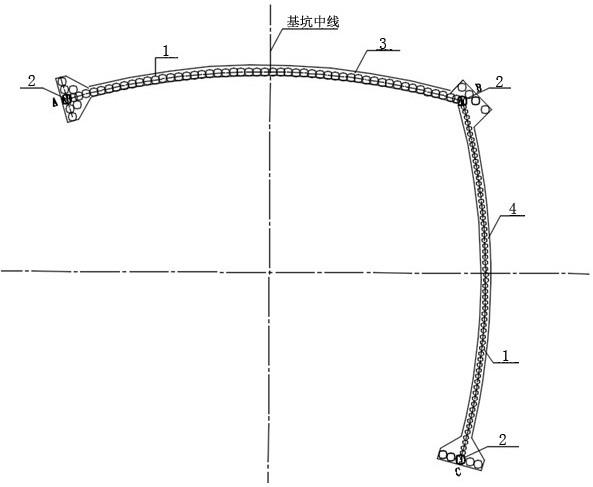

20.图1组合壳管廊顶部t型节点立面图。

21.图2组合壳管廊顶板。

22.图3组合壳管廊中墙板。

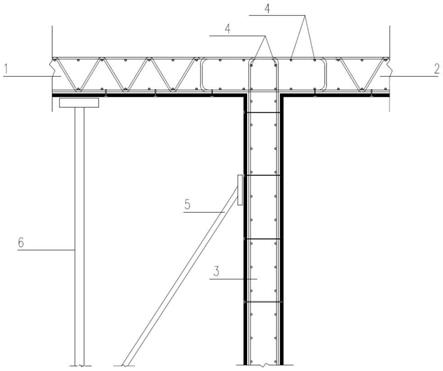

23.图4组合壳管廊顶部t型节点安装工序1。

24.图5组合壳管廊顶部t型节点安装工序2。

25.图6组合壳管廊顶部t型节点安装工序3。

26.图7组合壳管廊顶部t型节点安装工序4。

27.图8组合壳管廊顶部t型节点平面图。

28.图9组合壳管廊顶部t型节点安装工序5。

29.附图说明:1、组合壳顶板a;2、组合壳顶板b;3、组合壳中墙板;4、节点补强钢筋;5、中墙板支撑体系;6、顶板支撑体系;7、中墙板竖缝;8、顶板后浇板带;9、顶板分布钢筋;10、顶板桁架筋;11、顶板受力钢筋;12、顶板一体化连接件;13、顶板组合壳高强底模板;14、中

墙板受力钢筋;15a、中墙板分布钢筋;15b、相邻中墙板分布钢筋;16、中墙板组合壳高强模板;17、中墙板对拉连接件。

具体实施方式

30.以下结合附图和实施例对本发明进行详细说明。

31.本发明的主体部分是通过在工厂预制的组合壳顶板1和组合壳中墙板3在施工现场拼接形成组合壳管廊顶部t型节点。拼接完成后在施工现场浇筑混凝土完成节点结构施工。顶板由钢筋骨架、连接件和高强底模板组成。中墙板由钢筋骨架、对拉连接件和高强模板组成。

32.管廊顶部t型节点由在工厂预制的组合壳顶板1和组合壳中墙板3组成,在施工现场拼接形成组合壳管廊顶部t型节点。

33.顶板的高强底模板设置在钢筋骨架的外侧,占用现浇结构保护层的位置,在混凝土浇筑过程中高强底模板作为模板,承担混凝土浇筑过程中的侧压力。混凝土浇筑完成后,高强底模板作为钢筋保护层,参与受力。顶板的混凝土外轮廓尺寸与普通现浇构件保持一致。

34.中墙板的高强模板设置在钢筋骨架的外侧,占用现浇结构保护层的位置,在混凝土浇筑过程中高强模板作为模板,承担混凝土浇筑过程中的侧压力。混凝土浇筑完成后,高强模板作为钢筋保护层,参与受力。中墙板的混凝土外轮廓尺寸与普通现浇构件保持一致。

35.相邻的组合壳管廊中墙板3中,中墙板分布钢筋15a与相邻中墙板分布钢筋15b采用搭接连接(直接搭接)。中墙板分布钢筋15a在构件制作过程中,考虑相邻中墙板分布钢筋15b位置,钢筋做出避让。相邻构件的中墙板组合壳高强模板16拼接形成中墙板竖缝7。

36.具体施工工艺描述

37.(1)如图2:在工厂生产组合壳管廊顶板1,组合壳管廊顶板1由顶板分布钢筋9、顶板桁架筋10、顶板受力钢筋11、顶板一体化连接件12、顶板组合壳高强底模板13组成。顶板受力钢筋11成u型。顶板组合壳高强底模板13厚度2cm,由于顶板受力钢筋11的保护层为3cm,顶板组合壳高强底模板13与顶板受力钢筋11净距1cm。通过顶板一体化连接件12控制该位置。

38.(2)如图3:在工厂生产组合壳管廊中墙板,组合壳管廊中墙板由中墙板组合壳高强模板16、中墙板分布钢筋15a、相邻中墙板分布钢筋15b、中墙板受力钢筋14、中墙板对拉连接件17组成。

39.中墙板分布钢筋15a、相邻中墙板分布钢筋15b、中墙板受力钢筋14组成中墙板的钢筋骨架。钢筋骨架、中墙板组合壳高强模板16通过中墙板对拉连接件17组成一体。

40.中墙板对拉连接件17起到固定钢筋骨架的作用,同时承受混凝土浇筑过程对中墙板产生的侧压力。

41.中墙板受力钢筋14成u型。中墙板组合壳高强模板16厚度2cm。由于中墙板受力钢筋14的保护层为3cm,中墙板组合壳高强模板16与中墙板受力钢筋14净距1cm。通过中墙板对拉连接件17控制该位置。

42.(3)图4:构件施工完成后,先吊装组合壳管廊中墙板3,采用中墙板支撑体系5将中墙板构件固定。

43.(4)图5、图6:安装顶板支撑体系6,吊装组合壳管廊顶板1。

44.(5)图7:现场安装节点补强钢筋4;

45.(6)图8:安装相邻的组合壳管廊顶板1以及组合壳管廊中墙板3,相邻中墙板拼接形成中墙板竖缝7。

46.(7)图9:浇筑顶板混凝土,通过顶板后浇板带8连接相邻顶板;浇筑中墙板混凝土,通过中墙板分布钢筋15a与相邻中墙板分布钢筋15b的搭接,完成相邻中墙板的连接。节点结构施工完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。