1.本发明涉及锂离子电池技术领域,特别是涉及一种锂聚合物电池及其制备方法。

背景技术:

2.锂聚合物电池以固体聚合物电解质来代替液体电解质,这种聚合物可以是“干态”的,也可以是“胶态”的,目前大部分采用聚合物凝胶电解质,锂聚合物电池具有良好的塑形灵活性、体积利用率高等特点,因而锂聚合物电池的销量一直上升,锂聚合物电池的生产压力也一直在增加,尤其是对锂聚合物电池的输送生产应用等情况要求的条件更高。

3.锂聚合物电池包括高分子材料和铝塑膜,铝塑膜破损后会造成中间铝层与负极、电解液接触,从而形成离子通道和电子通道,导致铝塑膜内腐蚀。铝塑膜内腐蚀后会导致电池气胀、漏液,并产生一系列安全隐患。

技术实现要素:

4.本发明的目的是克服现有技术中的不足之处,提供一种能够防止内腐蚀、提高安全性的锂聚合物电池及其制备方法。

5.本发明的目的是通过以下技术方案来实现的:

6.一种锂聚合物电池的制备方法,包括以下步骤:

7.将隔膜放入熔融热熔胶中进行浸润操作,得到强化型隔膜;

8.将正极片及负极片分别贴附于所述强化型隔膜的两面,得到卷芯片;

9.对所述卷芯片进行极耳焊接操作,得到待卷绕卷芯片;

10.对所述待卷绕卷芯片进行卷绕操作,得到卷芯体;

11.对所述卷芯体进行热压操作,得到一体式电芯;

12.将所述一体式电芯装入铝塑套中,进行封装操作,然后注入电解液,得到所述锂聚合物电池。

13.在其中一个实施例中,在将隔膜放入熔融热熔胶中进行浸润操作,得到强化型隔膜的步骤之后,以及在将正极片及负极片分别贴附于所述强化型隔膜的两面,得到卷芯片的步骤之前,所述的锂聚合物电池的制备方法还包括以下步骤:

14.在所述强化型隔膜的表面附上离型膜。

15.在其中一个实施例中,在对所述卷芯体进行热压操作,得到一体式电芯的步骤之后,以及将所述一体式电芯装入铝塑套中,注入电解液,然后进行封装操作,得到所述锂聚合物电池的步骤之前,所述的锂聚合物电池的制备方法还包括以下步骤:

16.对所述铝塑套的内壁进行胶粘剂涂覆操作。

17.在其中一个实施例中,所述胶粘剂为pp胶或pe胶。

18.在其中一个实施例中,在将所述一体式电芯装入铝塑套的步骤之后,以及在进行封装操作的步骤之前,所述的锂聚合物电池的制备方法还包括以下步骤:

19.对所述极耳与所述铝塑套的封装部位进行胶粘剂涂覆操作,以形成极耳胶。

20.在其中一个实施例中,在将隔膜放入熔融热熔胶中进行浸润操作,得到强化型隔膜的步骤之前,所述的锂聚合物电池的制备方法还包括以下步骤:

21.在所述熔融热熔胶中加入质量份为0.05份~0.2份的发泡剂。

22.在其中一个实施例中,所述热压操作中的温度为100℃~150℃。

23.在其中一个实施例中,所述热压操作中的压力为0.05mpa~0.5mpa。

24.在其中一个实施例中,在对所述卷芯体进行热压操作,得到一体式电芯的步骤之后,以及将所述一体式电芯装入铝塑套中,注入电解液,然后进行封装操作,得到所述锂聚合物电池的步骤之前,所述的锂聚合物电池的制备方法还包括以下步骤:

25.在所述一体式电芯的表面涂覆一层pp胶或pe胶。

26.一种锂聚合物电池,所述锂聚合物电池采用如上任一实施例所述的锂聚合物电池的制备方法制备得到。

27.与现有技术相比,本发明至少具有以下优点:

28.1、本发明的锂聚合物电池的制备方法中,将隔膜放入熔融热熔胶中进行浸润操作,通过熔融热熔胶的浸润,使隔膜的表面形成一层热熔胶层,热熔胶层能够对隔膜起到保护作用,得到强化型隔膜,从而有效地防止锂聚合物电池发生内腐蚀及膨胀问题,提高锂聚合物电池的安全性能;进一步地,浸润于隔膜表面的热熔胶层还能提高隔膜的力学性能,如强度、柔韧性及延展性,从而有利于提高卷芯在卷绕过程中的稳定性,进而提高锂聚合物电池的电学性能和结构稳定性。

29.2、在本发明的锂聚合物电池的制备方法中,由于将正极片及负极片分别贴附于所述强化型隔膜的两面,使得隔膜中的热熔胶层能够有效地增强卷芯片,即正负极片与隔膜之间的粘接强度,从而防止正负极片与隔膜在卷绕过程中或电池使用过程中发生相对滑动,而且隔膜中的热熔胶层在卷绕过程具有延展性,能够对卷芯体的折弯部位及贴合部位起到补偿作用,防止卷芯体内出现缝隙或接触不良的问题,进而有效提高卷芯体的结构稳定性和安全性。此外,通过对卷芯体进行热压操作,一方面能够对隔膜中的热熔胶层起到挤压作用,进一步提高热熔胶在隔膜与极片之间的补偿效果,提高卷芯体的紧密性;另一方面,经过对卷芯体进行热压之后,能够固化卷芯体内的热熔胶,从而得到一体式电芯,进一步提高锂聚合物电池电芯的结构稳定性及安全性。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

31.图1为一实施例中锂聚合物电池的制备方法流程图;

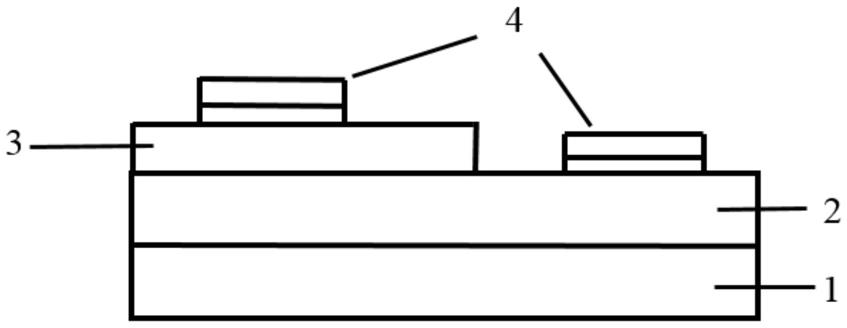

32.图2为图1所示锂聚合物电池的结构示意图;

33.图3为图2所示锂聚合物电池的局部剖视图;

34.图4为图2所示锂聚合物电池的局部放大示意图;

35.图5为图3所示锂聚合物电池的局部剖视图。

具体实施方式

36.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

37.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

39.本技术提供一种锂聚合物电池的制备方法。上述锂聚合物电池的制备方法包括以下步骤:将隔膜放入熔融热熔胶中进行浸润操作,得到强化型隔膜;将正极片及负极片分别贴附于所述强化型隔膜的两面,得到卷芯片;对所述卷芯片进行极耳焊接操作,得到待卷绕卷芯片;对所述待卷绕卷芯片进行卷绕操作,得到卷芯体;对所述卷芯体进行热压操作,得到一体式电芯;将所述一体式电芯装入铝塑套中,注入电解液,然后进行封装操作,得到所述锂聚合物电池。

40.上述的锂聚合物电池的制备方法中,将隔膜放入熔融热熔胶中进行浸润操作,通过熔融热熔胶的浸润,使隔膜的表面形成一层热熔胶层,热熔胶层能够对隔膜起到保护作用,得到强化型隔膜,从而有效地防止锂聚合物电池发生内腐蚀及膨胀问题,提高锂聚合物电池的安全性能;进一步地,浸润于隔膜表面的热熔胶层还能提高隔膜的力学性能,如强度、柔韧性及延展性,从而有利于提高卷芯在卷绕过程中的稳定性,进而提高锂聚合物电池的电学性能和结构稳定性。更进一步地,由于将正极片及负极片分别贴附于强化型隔膜的两面,使得隔膜中的热熔胶层能够有效地增强卷芯片,即正负极片与隔膜之间的粘接强度,从而防止正负极片与隔膜在卷绕过程中或电池使用过程中发生相对滑动,而且隔膜中的热熔胶层在卷绕过程具有延展性,能够对卷芯体的折弯部位及贴合部位起到补偿作用,防止卷芯体内出现缝隙或接触不良的问题,进而有效提高卷芯体的结构稳定性和安全性。此外,通过对卷芯体进行热压操作,一方面能够对隔膜中的热熔胶层起到挤压作用,进一步提高热熔胶在隔膜与极片之间的补偿效果,提高卷芯体的紧密性;另一方面,经过对卷芯体进行热压之后,能够固化卷芯体内的热熔胶,从而得到一体式电芯,进一步提高锂聚合物电池电芯的结构稳定性及安全性。

41.为了更好地理解本发明锂聚合物电池的制备方法,以下对本发明锂聚合物电池的制备方法作进一步的解释说明,如图1所示,一实施方式的锂聚合物电池的制备方法,包括以下步骤的部分或全部:

42.s100,将隔膜放入熔融热熔胶中进行浸润操作,得到强化型隔膜。

43.在本实施例中,将熔融状态的热熔胶盛放于反应釜中,将隔膜放入熔融热熔胶中进行浸润操作,通过熔融热熔胶的浸润,使隔膜的表面形成一层热熔胶层,热熔胶层能够对

隔膜起到保护作用,得到强化型隔膜,从而有效地防止锂聚合物电池发生内腐蚀及膨胀问题,提高锂聚合物电池的安全性能;进一步地,浸润于隔膜表面的热熔胶层还能提高隔膜的力学性能,如强度、柔韧性及延展性,从而有利于提高卷芯在卷绕过程中的稳定性,进而提高锂聚合物电池的电学性能和结构稳定性。

44.s200,将正极片及负极片分别贴附于强化型隔膜的两面,得到卷芯片。

45.在本实施例中,将正极片及负极片分别贴附于所述强化型隔膜的两面,即将制备好的正极片贴附于强化型隔膜的其中一面,将制备好的负极片贴附于所述强化型隔膜背离所述正极片的一面,使得隔膜中的热熔胶层能够有效地增强卷芯片,即正负极片与隔膜之间的粘接强度,从而防止正负极片与隔膜在卷绕过程中或电池使用过程中发生相对滑动,而且隔膜中的热熔胶层在卷绕过程具有延展性,能够对卷芯体的折弯部位及贴合部位起到补偿作用,防止卷芯体内出现缝隙或接触不良的问题,进而有效提高卷芯体的结构稳定性和安全性。

46.s300,对待卷绕卷芯片进行卷绕操作,得到卷芯体。

47.在本实施例中,通过卷绕机对待卷绕卷芯片进行卷绕操作,使隔膜、正极片及负极片卷绕形成单个卷芯,在卷芯中,负极包住正极,再通过隔膜将正负极片隔离。卷绕式电芯的操作较简便,无论是半自动或全自动均可以快速完成。此外,在电芯的质量控制方面,卷绕式更容易控制,能够有效地提高锂电池电芯的一致性。

48.s400,对卷芯体进行热压操作,得到一体式电芯。

49.可以理解的是,无论在卷绕中或者z型叠片中,必须对隔膜施加一定的张力,以确保正极片、隔膜、负极片之间的整齐程度,然而工艺过程中的张力会使隔膜在走带方向被拉长,隔膜在走带方向的收缩量很大,会使得隔膜严重挤压极片,从而导致电芯组装工艺后,特别是绕卷工艺,电芯发生变形,变形后的电芯不仅外观平整度差,内部还会存在隔膜褶皱等缺陷。在本实施例中,通过对卷芯体进行热压操作,一方面能够对隔膜中的热熔胶层起到挤压作用,进一步提高热熔胶在隔膜与极片之间的补偿效果,消除隔膜褶皱,赶出电芯内部空气,使隔膜和正负极极片紧密贴合在一起,缩短锂离子扩散距离,降低电池内阻,提高卷芯体的紧密性和一致性;另一方面,经过对卷芯体进行热压之后,能够固化卷芯体内的热熔胶,从而得到一体式电芯,进一步提高锂聚合物电池电芯的结构稳定性及安全性。

50.s500,将一体式电芯装入铝塑套中,进行封装操作,然后注入电解液,得到锂聚合物电池。

51.在本实施例中,将卷绕好的电芯经过极耳焊接后,将焊接好的电芯放置于冲坑后的铝塑膜中并进行顶、侧封工序,然后向封装后的电芯中注入电解液,得到锂聚合物电池。

52.在其中一个实施例中,在将隔膜放入熔融热熔胶中进行浸润操作,得到强化型隔膜的步骤之后,以及在将正极片及负极片分别贴附于强化型隔膜的两面,得到卷芯片的步骤之前,锂聚合物电池的制备方法还包括以下步骤:在强化型隔膜的表面附上离型膜。可以理解的是,在熔融热熔胶中浸润之后,隔膜的双面均粘附一层热熔胶层,使隔膜具有较强的粘性,而隔膜为片状或条状,从而容易发生缠绕粘接的问题,不便于隔膜与正负极片进行粘附操作。而且在隔膜与正负极片进行粘附之前,隔膜中的热熔胶层容易粘附灰尘或其它杂质,从而降低隔膜与正负极片的粘接性。为了保证隔膜与正负极片之间的粘接性,同时提高粘附操作的稳定性,在本实施例中,隔膜在熔融热熔胶中浸润形成热熔胶层,得到强化型隔

膜后,在强化型隔膜的表面附上离型膜,从而防止强化型隔膜之间互相缠绕粘接,同时能够保护强化型隔膜中的热熔胶层粘附附灰尘或其它杂质,保证热熔胶层的粘性,进而便于隔膜与正负极片进行粘附操作。进一步地,在隔膜与正负极片进行粘附操作时,先维持强化型隔膜其中一面的离型膜不变,然后将另一面的离型膜逐渐撕开,同时将正极片与强化型隔膜中裸露的热熔胶层进行粘附操作;完成正极片与强化型隔膜之间粘附后,再翻转强化型隔膜,将背离正极片一面的离型膜逐渐撕开,同时将负极片与强化型隔膜中裸露的热熔胶层进行粘附操作,如此,能够有效地提高强化型隔膜与正负极片之间的粘接稳定性。

53.在其中一个实施例中,在对卷芯体进行热压操作,得到一体式电芯的步骤之后,以及将一体式电芯装入铝塑套中,注入电解液,然后进行封装操作,得到锂聚合物电池的步骤之前,锂聚合物电池的制备方法还包括以下步骤:对铝塑套的内壁进行胶粘剂涂覆操作。可以理解的是,传统的软包锂电池中,铝塑套容易出现裸露的问题,从而使锂电池内部产生电子通路和离子通路,即负电极和铝塑膜的铝层形成电子通路,铝塑膜的铝层和电解液形成离子通路,如此,使锂电池内部发生内腐蚀,从而破坏锂电池的性能。而且锂离子会和铝塑膜的铝层发生反应,生成铝合金;而锂铝合金是一种粉末状物质,会导致铝塑膜洞穿。为了防止锂聚合物电池发生内腐蚀及漏液问题,提高锂聚合物电池的稳定性,在本实施例中,对铝塑膜的内壁进行胶粘剂涂覆操作,使铝塑膜的内壁形成一层胶粘剂涂覆层,然后对铝塑膜进行冲压操作,以形成与一体式电芯匹配的铝塑套,再将一体式电芯放入铝塑套中,进行注电解液及封装操作。由于铝塑膜的内壁涂覆有一层胶粘剂涂覆层,在冲压操作过程中能够对铝塑膜起到缓冲作用以及补偿作用,从而提高铝塑套的密封性和柔韧性,能够有效防止锂聚合物电池出现漏液的问题。进一步地,胶粘剂涂覆于铝塑套的内壁,能够对铝塑套起到保护作用,有效隔绝铝塑套与负电极形成电子通路,或铝塑膜的铝层和电解液形成离子通路,如此,能够有效地阻断锂聚合物电池发生内腐蚀的两个必要条件,从而防止锂聚合物电池发生内腐蚀。此外,铝塑套内壁的胶粘剂层能够提高铝塑套与一体式电芯之间的粘接性,从而避免电芯在铝塑套内发生位移或鼓胀问题,提高电芯在铝塑套内的稳定性,进而提高锂聚合物电池的性能。

54.进一步地,胶粘剂为pp或pe胶。在本实施例中,pp为聚丙烯(polypropylene,简称“pp”),聚丙烯是由丙烯聚合而制得的一种热塑性树脂。由于聚丙烯的结构规整而高度结晶化,故熔点高达167℃,具有较好的耐热性;pp的密度为0.90g/cm3,是最轻的通用塑料;此外,pp还具有较好的耐腐蚀性和绝缘性,将pp作为胶粘剂涂覆于铝塑套的内壁,能够耐电解液以及具有较好的绝缘效果,能够有效地防止锂聚合物电池发生内腐蚀,同时能够在提高铝塑套的力学性能的同时,保证铝塑套的轻盈性。pe为聚乙烯(polyethylene,简称“pe”),聚乙烯是乙烯经聚合制得的一种热塑性树脂。pe具有优良的耐低温性能(最低使用温度可达-70℃~-100℃),化学稳定性较好,以及耐腐蚀性较好。此外,pe还具有较好的电绝缘性,将pp作为胶粘剂涂覆于铝塑套的内壁,能够耐电解液以及具有较好的绝缘效果,能够有效地防止锂聚合物电池发生内腐蚀,同时能够有效地提高锂聚合物电池的耐低温性能。

55.在其中一个实施例中,在将一体式电芯装入铝塑套的步骤之后,以及在进行封装操作的步骤之前,锂聚合物电池的制备方法还包括以下步骤:对极耳与铝塑套的封装部位进行胶粘剂涂覆操作,以形成极耳胶。在本实施例中,极耳胶涂覆于极耳与铝塑套的封装部位,在电池封装时防止金属带与铝塑膜之间发生短路,并且封装时通过加热与铝塑膜热熔

密封粘合在一起防止漏液。进一步地,胶粘剂为pp或pe胶,能够耐电解液以及具有较好的绝缘效果,能够有效地防止锂聚合物电池发生内腐蚀,同时能够提高极耳的力学性能,保证锂聚合物电池的轻盈性。进一步地,pp胶和pe胶具有较好的热塑性,通过热压操作,能够有效提高极耳、极耳胶以及铝塑膜之间的粘接紧密性,从而进一步提高封装密封性,能够起到更好的防漏液效果。此外,在热压过程中,由于pp胶和pe胶具有较好的热塑性,使得极耳胶能够起到较好的补偿作用,防止铝塑膜在热压过程中发生褶皱或偏移的问题,从而提高锂聚合物电池的封装平整性。

56.在其中一个实施例中,在将隔膜放入熔融热熔胶中进行浸润操作,得到强化型隔膜的步骤之前,锂聚合物电池的制备方法还包括以下步骤:在熔融热熔胶中加入质量份为0.05份~0.2份的发泡剂。可以理解的是,将隔膜放入熔融热熔胶中进行浸润操作,通过熔融热熔胶的浸润,使隔膜的表面形成一层热熔胶层,热熔胶层能够对隔膜起到保护作用,得到强化型隔膜,从而有效地防止锂聚合物电池发生内腐蚀及膨胀问题,提高锂聚合物电池的安全性能。但是,传统熔融热熔胶的密度较大,通透性较差,使得电解液较难通过热熔胶层从正极运动至负极,即锂聚合物电池正极上生成的锂离子较难经过电解液运动至负极,从而降低锂聚合物电池的电学性能和充放电效率。为了在提高锂聚合物电池的防内腐蚀能力的同时,提高锂聚合物电池的电学性能和充放电效率,在本实施例中,在熔融热熔胶中加入质量份为0.05份~0.2份的发泡剂,发泡剂是使对象物质成孔的物质,通过在熔融热熔胶中加入发泡剂,能够使处于粘流态的熔融热熔胶形成蜂窝状泡孔结构,从而提升隔膜中热熔胶层的通透性,使得电解液能够易于通过热熔胶层从正极运动至负极,即锂聚合物电池正极上生成的锂离子能够更快速地经过电解液运动至负极,从而提升锂聚合物电池的电学性能和充放电效率。此外,发泡剂的质量份为0.05份~0.2份,可以理解的是,若发泡剂的添加量过少,则难以起到较好的发泡效果,容易使热熔胶层的通透性较差;若发泡剂的添加量过多,则容易破坏热熔胶层的防内腐蚀作用。在本实施例中,在熔融热熔胶中加入质量份为0.05份~0.2份的发泡剂,能够使隔膜上的热熔胶层内形成较为均匀的蜂窝泡孔结构,从而在保证热熔胶层的防腐蚀作用的同时,提升锂聚合物电池的电学性能和充放电效率。

57.进一步地,发泡剂为丁烷、ac发泡剂、nahco3、对甲苯磺酰肼、n,n-二亚硝基五亚甲基四胺中的至少一种。可以理解的是,熔融热熔胶中具有较高的温度,若发泡剂的耐高温性能较差,则容易无法发挥发泡效果,使得热熔胶中的泡孔结构较差。为了提高热熔胶中的发泡稳定性,在本实施例中,发泡剂为丁烷、ac发泡剂、nahco3、对甲苯磺酰肼、n,n-二亚硝基五亚甲基四胺中的至少一种。丁烷发泡剂属于烃类发泡剂,这类发泡剂可从石油气中分离而得,不需经过特殊方法合成;原料便宜易得,发泡效果良好;不会像氟氯烃发泡剂那样产生消耗臭氧的物质,不会破坏大气臭氧层,有利于环境保护。偶氮二甲酰胺,俗称ac发泡剂,ac发泡剂具有发泡气量大、发泡均匀以及得到细孔结构理想的特点;而且ac发泡剂的分散性好,以释放n2和co2为主,并且不易从发泡体中溢出。nahco3作为一种无机型发泡剂,具有无毒、分解时吸热、产物co2在聚合物中易溶解扩散的优点,因此,将nahco3作为发泡剂加入至熔融热熔胶中,不仅具有较好的发泡效果,在热熔胶层形成均匀的泡孔结构,而且nahco3发泡剂具有较好的安全性。对甲苯磺酰肼作为发泡剂加入熔融热熔胶中,能够使隔膜表面形成的热熔胶层中孔结构均匀细密,收缩率小,断裂强度大。此外,上述发泡剂均具有具有较好的耐高温性能,在熔融热熔胶中能够发挥较好的发泡效果,提高热熔胶中的发泡稳定

性。

58.在其中一个实施例中,热压操作中的温度为100℃~150℃。在本实施例中,通过对卷芯体进行热压操作,一方面能够对隔膜中的热熔胶层起到挤压作用,进一步提高热熔胶在隔膜与极片之间的补偿效果,消除隔膜褶皱,赶出电芯内部空气,使隔膜和正负极极片紧密贴合在一起,缩短锂离子扩散距离,降低电池内阻,提高卷芯体的紧密性和一致性;另一方面,经过对卷芯体进行热压之后,能够固化卷芯体内的热熔胶,从而得到一体式电芯,进一步提高锂聚合物电池电芯的结构稳定性及安全性。但是,若热压的强度过大,容易使卷芯的表面产生褶皱,从而影响一体式电芯表面的平整性。而热压的强度过小,则容易降低卷芯体的紧密性和一致性,也会影响卷芯体内的热熔胶的固化效果。在本实施例中,热压操作中的温度为100℃~150℃,能够有效地避免卷芯表面在热压过程中产生褶皱的问题,提高一体式电芯表面的平整性,同时提高卷芯体的紧密性和一致性,并提升卷芯体内的热熔胶的固化效果。

59.进一步地,热压操作中的压力为0.05mpa~0.5mpa。可以理解的是,若热压操作中的压力过大,即使温度适宜,也容易使卷芯的表面产生褶皱,从而影响一体式电芯表面的平整性;若热压操作中的压力过小,即使温度适宜,也容易降低卷芯体的紧密性和一致性,同时会影响卷芯体内的热熔胶的固化效果。为了提高一体式电芯的热压稳定性,在本实施例中,热压操作中的压力为0.05mpa~0.5mpa,同时热压操作中的温度设定为100℃~150℃,能够有效地避免卷芯表面在热压过程中产生褶皱的问题,提高一体式电芯表面的平整性,同时提高卷芯体的紧密性和一致性,并提升卷芯体内的热熔胶的固化效果,进一步提高一体式电芯的热压稳定性。

60.在其中一个实施例中,在对卷芯体进行热压操作,得到一体式电芯的步骤之后,以及将一体式电芯装入铝塑套中,注入电解液,然后进行封装操作,得到锂聚合物电池的步骤之前,锂聚合物电池的制备方法还包括以下步骤:在一体式电芯的表面涂覆一层pp胶或pe胶。可以理解的是,在热压封装过程中,铝塑套容易对一体式电芯的表面造成过压或损伤。此外,铝塑套与一体式电芯之间容易存在空隙或凹陷,出现锂聚合物电池一致性较差的问题。铝塑套容易出现裸露的问题,从而使锂电池内部产生电子通路和离子通路,即负电极和铝塑膜的铝层形成电子通路,铝塑膜的铝层和电解液形成离子通路,如此,使锂电池内部发生内腐蚀,从而破坏锂电池的性能。为了提高锂聚合物电池的一致性和防内腐蚀性能,在本实施例中,在一体式电芯的表面涂覆一层pp胶或pe胶,使一体式电芯的表面形成一层保护胶层,在热压封装过程中,保护胶层能够起到较好的缓冲作用,从而保证一体式电芯的稳定性。进一步地,保护胶层对一体式电芯也能起到锁住电解液的效果,保持电解液与一体式电芯各部位的充分接触,从而提高锂聚合物电池的电学性能。此外,在锂聚合物电池电池的高温化成过程中,铝塑套内壁以及一体式电芯表面的pp胶或pe胶发生熔化,并对锂聚合物电池内部起到补偿及修复作用,从而有效地提高锂聚合物电池的一致性。

61.以下列举一些具体实施例,若提到%,均表示按重量百分比计。需注意的是,下列实施例并没有穷举所有可能的情况,并且下述实施例中所用的材料如无特殊说明,均可从商业途径得到。

62.实施例1

63.将熔融状态的热熔胶盛放于反应釜中,并加入质量份为0.05份的发泡剂,将隔膜

放入熔融热熔胶中进行浸润操作,然后取出,得到强化型隔膜,并在强化型隔膜的表面附上离型膜。在撕开离型膜的同时,将制备好的正极片贴附于强化型隔膜的其中一面,将制备好的负极片贴附于所述强化型隔膜背离所述正极片的一面,形成待卷绕的卷芯片。接着将待卷绕的卷芯片放入卷绕机进行卷绕操作,使隔膜、正极片及负极片卷绕形成单个卷芯;对卷芯体进行热压操作,得到一体式电芯,其中热压温度为100℃,热压压力为0.05mpa。将一体式电芯装入铝塑套中,进行封装操作,然后注入电解液,得到锂聚合物电池。

64.实施例2

65.将熔融状态的热熔胶盛放于反应釜中,并加入质量份为0.2份的发泡剂,将隔膜放入熔融热熔胶中进行浸润操作,然后取出,得到强化型隔膜,并在强化型隔膜的表面附上离型膜。在撕开离型膜的同时,将制备好的正极片贴附于强化型隔膜的其中一面,将制备好的负极片贴附于所述强化型隔膜背离所述正极片的一面,形成待卷绕的卷芯片。接着将待卷绕的卷芯片放入卷绕机进行卷绕操作,使隔膜、正极片及负极片卷绕形成单个卷芯;对卷芯体进行热压操作,得到一体式电芯,其中热压温度为150℃,热压压力为0.5mpa。将一体式电芯装入铝塑套中,进行封装操作,然后注入电解液,得到锂聚合物电池。

66.实施例3

67.将熔融状态的热熔胶盛放于反应釜中,并加入质量份为0.1份的发泡剂,将隔膜放入熔融热熔胶中进行浸润操作,然后取出,得到强化型隔膜,并在强化型隔膜的表面附上离型膜。在撕开离型膜的同时,将制备好的正极片贴附于强化型隔膜的其中一面,将制备好的负极片贴附于所述强化型隔膜背离所述正极片的一面,形成待卷绕的卷芯片。接着将待卷绕的卷芯片放入卷绕机进行卷绕操作,使隔膜、正极片及负极片卷绕形成单个卷芯;对卷芯体进行热压操作,得到一体式电芯,其中热压温度为120℃,热压压力为0.3mpa。将一体式电芯装入铝塑套中,进行封装操作,然后注入电解液,得到锂聚合物电池。

68.实施例4

69.将熔融状态的热熔胶盛放于反应釜中,并加入质量份为0.15份的发泡剂,将隔膜放入熔融热熔胶中进行浸润操作,然后取出,得到强化型隔膜,并在强化型隔膜的表面附上离型膜。在撕开离型膜的同时,将制备好的正极片贴附于强化型隔膜的其中一面,将制备好的负极片贴附于所述强化型隔膜背离所述正极片的一面,形成待卷绕的卷芯片。接着将待卷绕的卷芯片放入卷绕机进行卷绕操作,使隔膜、正极片及负极片卷绕形成单个卷芯;对卷芯体进行热压操作,得到一体式电芯,其中热压温度为130℃,热压压力为0.25mpa。将一体式电芯装入铝塑套中,进行封装操作,然后注入电解液,得到锂聚合物电池。

70.本技术还提供一种锂聚合物电池,所述锂聚合物电池采用如上任一实施例所述的锂聚合物电池的制备方法制备得到。

71.如图2及图3所示,在其中一个实施例中,锂聚合物电池10包括一体化电芯100、铝塑套200及增强涂层300;一体化电芯100包括卷芯110及极耳120、极耳120包括负极耳1220及负极耳1240,卷芯110包括正极片111、负极片113及隔膜115,正极片111、隔膜115和负极片113顺序成叠并卷绕成形,负极耳1240焊接于正极片111上,负极耳1220焊接于负极片113上,隔膜115包括隔膜本体1151、第一固化胶层1153及第二固化胶层1155,第一固化胶层1153分别与隔膜本体1151的其中一面及正极片111粘结,第二固化胶层1155分别与隔膜本体1151的另一面及负极片113粘结;一体化电芯100包覆于铝塑套200内,并且负极耳1240及

负极耳1220均部分裸露于铝塑套200外;增强涂层300涂覆于铝塑套200的内壁。

72.上述的锂聚合物电池10中,由于隔膜115包括隔膜本体1151、第一固化胶层1153及第二固化胶层1155,第一固化胶层1153分别与隔膜本体1151的其中一面及正极片111粘结,第二固化胶层1155分别与隔膜本体1151的另一面及负极片113粘结,使隔膜本体1151在与正负极片113贴合的同时,还能通过第一固化胶层1153及第二固化胶层1155对隔膜115起到保护作用,从而防止极耳120对隔膜115造成刺伤,避免出现漏液的问题;又由于正极片111、隔膜115和负极片113顺序成叠并卷绕成形,负极耳1240焊接于正极片111上,负极耳1220焊接于负极片113上,使得第一固化胶层1153及第二固化胶层1155随着正负极片113卷绕成形,从而能够对整个一体化电芯100起到保护作用及防腐蚀效果,进而提高锂聚合物电池10的稳定性和安全性。由于一体化电芯100包覆于铝塑套200内,并且负极耳1240及负极耳1220均部分裸露于铝塑套200外,铝塑套200的内壁涂覆有增强涂层300,使铝塑套200能够与一体化电芯100相互配合增效,增强涂层300能够提高铝塑套200与一体式电芯之间的粘接性,从而避免电芯在铝塑套200内发生位移或鼓胀问题,提高电芯在铝塑套200内的稳定性,进而提高锂聚合物电池10的性能。进一步地,在封装冲压过程中,增强涂层300能够对铝塑膜起到缓冲作用以及补偿作用,从而提高铝塑套200的密封性和柔韧性,能够有效防止锂聚合物电池10出现漏液的问题。此外,增强涂层300涂覆于铝塑套200的内壁,能够对铝塑套200起到保护作用,有效隔绝铝塑套200与负电极形成电子通路,或铝塑膜的铝层和电解液形成离子通路,如此,能够有效地阻断锂聚合物电池10发生内腐蚀的两个必要条件,从而防止锂聚合物电池10发生内腐蚀。

73.如图3所示,在其中一个实施例中,第一固化胶层1153开设有多个第一蜂窝状孔结构1154。可以理解的是,第一固化胶层1153分别与隔膜本体1151的其中一面及正极片111粘结,若第一固化胶层1153的渗透性较差,则容易使得电解液较难通过第一固化胶层1153到达隔膜本体1151,即锂聚合物电池10正极上生成的锂离子较难经过电解液运动至负极,从而降低锂聚合物电池10的电学性能和充放电效率。为了提高第一固化胶层1153的渗透性,提高锂聚合物电池10的电学性能和充放电效率,在本实施例中,第一固化胶层1153开设有多个第一蜂窝状孔结构1154,使电解液能够通过第一固化胶层1153中的孔结构达到隔膜本体1151,从而提高第一固化胶层1153的渗透性,进而提高锂聚合物电池10的电学性能和充放电效率;进一步地,第一蜂窝状孔结构1154能够进一步提高电解液渗透的均匀性,从而提高锂离子在隔膜115中锂离子传递的均匀性,进而提高锂聚合物电池10的性能稳定性。

74.如图3所示,在其中一个实施例中,第二固化胶层1155开设有多个第一蜂窝状孔结构1156。可以理解的是,第二固化胶层1155分别与隔膜本体1151的另一面及负极片113粘结,若第二固化胶层1155的渗透性较差,则容易使得电解液较难通过隔膜本体1151到达第二固化胶层1155,即锂聚合物电池10正极上生成的锂离子较难经过电解液运动至负极,从而降低锂聚合物电池10的电学性能和充放电效率。为了提高第二固化胶层1155的渗透性,提高锂聚合物电池10的电学性能和充放电效率,在本实施例中,第二固化胶层1155开设有多个第一蜂窝状孔结构1156,使电解液能够通过第二固化胶层1155中的孔结构达到隔膜本体1151,从而提高第二固化胶层1155的渗透性,进而提高锂聚合物电池10的电学性能和充放电效率;进一步地,第一蜂窝状孔结构1156能够进一步提高电解液渗透的均匀性,从而提高锂离子在隔膜115中锂离子传递的均匀性,进而提高锂聚合物电池10的性能稳定性。

75.如图3所示,在其中一个实施例中,锂聚合物电池10还包括热熔胶层400,热熔胶层400包覆于一体化电芯100的表面,使一体式电芯的表面形成一层保护胶层,在热压封装过程中,保护胶层能够起到较好的缓冲作用,从而保证一体式电芯的稳定性。进一步地,保护胶层对一体式电芯也能起到锁住电解液的效果,保持电解液与一体式电芯各部位的充分接触,从而提高锂聚合物电池10的电学性能。此外,在锂聚合物电池10电池的高温化成过程中,铝塑套200内壁以及一体式电芯表面的热熔胶层400发生熔化,并对锂聚合物电池10内部起到补偿及修复作用,从而有效地提高锂聚合物电池10的一致性。

76.如图4所示,在其中一个实施例中,极耳120包括极耳本体121和极耳胶123,极耳胶123包覆在极耳本体121的表面,且极耳胶123用于与铝塑套200粘接。在本实施例中,极耳胶123能够在锂聚合物电池10封装时防止金属带与铝塑膜之间发生短路,并且极耳胶123在封装时能够通过加热与铝塑膜热熔密封粘合在一起,从而能够有效地防止漏液。

77.进一步地,如图4所示,极耳胶123包括绝缘部1231和粘接部1233,绝缘部1231与粘接部1233连接,粘接部1233用于与铝塑套200粘接,绝缘部1231裸露于铝塑套200的外面,且粘接部1233的厚度大于绝缘部1231的厚度。可以理解的是,极耳120是从电芯中将正负极引出来的金属导电体,而包覆在极耳120的表面,且极耳胶123用于与铝塑套200粘接。一方面极耳胶123能够在锂聚合物电池10封装时防止金属带与铝塑膜之间发生短路;另一方面极耳胶123在封装时能够通过加热与铝塑膜热熔密封粘合在一起,从而能够有效地防止漏液。但是,极耳胶123与铝塑套200的粘接处在热压封装时,容易出现褶皱或平整性较差的问题。为了提高极耳胶123与铝塑套200粘接处的平整性,在本实施例中,极耳胶123包括绝缘部1231和粘接部1233,绝缘部1231与粘接部1233连接,粘接部1233用于与铝塑套200粘接,在锂聚合物电池10进行封装时,通过热压能够熔化粘接部1233的极耳胶123,有效地提高极耳胶123与铝塑套200粘接处的密封性,从而有效地防止锂聚合物电池10漏液。进一步地,绝缘部1231裸露于铝塑套200的外面,能够对铝塑套200外的正负极片113起到较好的绝缘效果,且粘接部1233的厚度大于绝缘部1231的厚度,使粘接部1233的极耳胶123能够对铝塑套200与极耳120的封装处起到较好的补偿作用,使热压后的极耳胶123在保证密封性和绝缘性的同时,还具有较好的一致性,同时提高极耳胶123与铝塑套200粘接处的平整性。

78.更进一步地,如图5所示,为了进一步提高极耳120与铝塑套200封装处的密封性,在其中一个实施例中,锂聚合物电池10还包括辅助增强涂覆层500,辅助增强涂覆层500粘附于粘接部1233的表面,辅助增强涂覆层500的粘性大于极耳胶123的粘性,一方面通过辅助增强涂覆层500能够增强极耳胶123与铝塑套200内壁之间粘接强度,即提高锂聚合物电池10的封装密封性;另一方面辅助增强涂覆层500能够对极耳胶123的粘接部1233起到保护作用,保证极耳胶123粘接部1233的完整性和绝缘性。

79.为了提高锂聚合物电池10的结构一致性,在其中一个实施例中,第一固化胶层1153的厚度和第二固化胶层1155的厚度相同。可以理解的是,第一固化胶层1153分别与隔膜本体1151的其中一面及正极片111粘结,第二固化胶层1155分别与隔膜本体1151的另一面及负极片113粘结,且第一固化胶层1153及第二固化胶层1155随着隔膜本体1151一起卷绕形成一体化电芯100。若第一固化胶层1153的厚度与第二固化胶层1155的厚度不一致,则容易使一体化电芯100内部的结构对称性较差,从而影响锂聚合物电池10的结构一致性。而在本实施例中,第一固化胶层1153的厚度和第二固化胶层1155的厚度相同,能够有效地提

高隔膜本体1151两侧的对称性,使卷绕形成的一体化电芯100具有较好的结构对称性,从而提高锂聚合物电池10的结构一致性。

80.在其中一个实施例中,增强涂层300的厚度为1μm~3μm。可以理解的是,若增强涂层300的厚度过小,则无法对铝塑套200起到较好的缓冲作用及补偿作用,而且防内腐蚀的效果也较差;若增强涂层300的厚度过大,则容易加重锂聚合物电池10的重量,影响锂聚合物电池10的使用便携性,而且增强涂层300的厚度过大,也容易浪费铝塑套200内的空间,破坏锂聚合物电池10的一致性。为了保证锂聚合物电池10的轻巧性,同时提高锂聚合物电池10的一致性,在本实施例中,增强涂层300的厚度为1μm~3μm,使增强涂层300能够完全覆盖铝塑套200的内壁,在热压封装过程中,能够对铝塑套200起到较好的缓冲作用及补偿作用,且增强涂层300的厚度适宜,能够保证锂聚合物电池10的轻巧性,同时提高锂聚合物电池10的一致性。

81.在其中一个实施例中,第一固化胶层1153的厚度和第二固化胶层1155的厚度均为1μm~3μm。可以理解的是,第一固化胶层1153分别与隔膜本体1151的其中一面及正极片111粘结,第二固化胶层1155分别与隔膜本体1151的另一面及负极片113粘结,且第一固化胶层1153及第二固化胶层1155随着隔膜本体1151一起卷绕形成一体化电芯100。若第一固化胶层1153的厚度和第二固化胶层1155的厚度过小,则无法对隔膜115主体起到较好的保护作用,且防腐蚀效果较差;若第一固化胶层1153的厚度和第二固化胶层1155的厚度过大,则容易增加一体化电芯100的笨重性,而且不利于电解液在隔膜115中的流通,即不利于锂离子的传递,影响锂聚合物电池10的电学性能和充放电效率。为了提高一体化电芯100的结构一致性,保证锂聚合物电池10的电学性能和充放电效率,在本实施例中,第一固化胶层1153的厚度和第二固化胶层1155的厚度均为1μm~3μm,使第一固化胶层1153的厚度和第二固化胶层1155能够完全包覆隔膜115主体,对隔膜115主体起到较好的保护作用,且防腐蚀效果较好。此外,1μm~3μm的第一固化胶层1153的厚度和第二固化胶层1155能够有效提高一体化电芯100的结构一致性,保证锂聚合物电池10的电学性能和充放电效率。

82.与现有技术相比,本发明至少具有以下优点:

83.1、本发明的锂聚合物电池的制备方法中,将隔膜放入熔融热熔胶中进行浸润操作,通过熔融热熔胶的浸润,使隔膜的表面形成一层热熔胶层,热熔胶层能够对隔膜起到保护作用,得到强化型隔膜,从而有效地防止锂聚合物电池发生内腐蚀及膨胀问题,提高锂聚合物电池的安全性能;进一步地,浸润于隔膜表面的热熔胶层还能提高隔膜的力学性能,如强度、柔韧性及延展性,从而有利于提高卷芯在卷绕过程中的稳定性,进而提高锂聚合物电池的电学性能和结构稳定性。

84.2、在本发明的锂聚合物电池的制备方法中,由于正极片贴附于所述强化型隔膜的其中一面,将负极片贴附于所述强化型隔膜背离所述正极片的一面,使得隔膜中的热熔胶层能够有效地增强卷芯片,即正负极片与隔膜之间的粘接强度,从而防止正负极片与隔膜在卷绕过程中或电池使用过程中发生相对滑动,而且隔膜中的热熔胶层在卷绕过程具有延展性,能够对卷芯体的折弯部位及贴合部位起到补偿作用,防止卷芯体内出现缝隙或接触不良的问题,进而有效提高卷芯体的结构稳定性和安全性。此外,通过对卷芯体进行热压操作,一方面能够对隔膜中的热熔胶层起到挤压作用,进一步提高热熔胶在隔膜与极片之间的补偿效果,提高卷芯体的紧密性;另一方面,经过对卷芯体进行热压之后,能够固化卷芯

体内的热熔胶,从而得到一体式电芯,进一步提高锂聚合物电池电芯的结构稳定性及安全性。

85.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。