1.本发明涉及葡萄糖酸内酯加工技术领域,尤其涉及葡萄糖酸内酯生产加工装置,以及葡萄糖酸内酯生产加工工艺。

背景技术:

2.葡萄糖酸内酯为白色结晶或结晶性粉末,无臭,味先甜后苦呈酸味。葡萄糖酸内酯用作蛋白质凝固剂、酸味剂、膨松剂、保鲜剂及化妆品、牙膏生产。

3.以葡萄糖酸钙为原料进行生产加工的葡萄糖酸内酯生产加工工艺中,利用硫酸进行水解得到的葡萄糖酸溶液净化后,需要利用结晶罐对溶液进行搅拌冷却,使结晶析出,但是现有的结晶罐冷却效率慢,冷却不均匀,影响葡萄糖酸内酯的生产速度和生产品质。

技术实现要素:

4.本发明针对现有技术的不足,提供了葡萄糖酸内酯生产加工装置及其工艺。

5.本发明通过以下技术手段实现解决上述技术问题的:

6.葡萄糖酸内酯生产加工装置,包括结晶罐,所述结晶罐包括结晶罐罐体,所述结晶罐罐体的上端设置有进料管,所述结晶罐罐体的下端设置有输料管,所述输料管上设置有阀门;

7.所述结晶罐罐体的内部设置有空心搅拌轴,所述空心搅拌轴贯通连接有空心搅拌叶,所述空心搅拌轴的内部设置有对水流进行分流的疏水件,空心搅拌轴和空心搅拌叶的内部注入冷水;

8.所述空心搅拌轴的上端贯穿结晶罐罐体的上壁并与结晶罐罐体的上壁转动连接,结晶罐罐体的上方设置有带动空心搅拌轴转动的驱动机构,所述空心搅拌轴的下端套接有与输料管内壁连接的第一弯管,第一弯管与空心搅拌轴之间采用机械密封设置,所述第一弯管的一端固定贯穿输料管的侧壁并延伸至输料管的外部。

9.作为上述技术方案的改进,所述结晶罐罐体的上端面上连接有防护罩;

10.所述驱动机构包括设置在防护罩内部的电机,所述电机的输出端连接有第一滚筒,所述空心搅拌轴固定套接有第二滚筒,所述第一滚筒和所述第二滚筒通过传输带连接。

11.作为上述技术方案的改进,所述空心搅拌轴的上端设置有进水机构;

12.所述进水机构包括第二弯管,所述第二弯管竖向段的一端活动插接在空心搅拌轴的内部,所述第二弯管的横向段上设置有对第二弯管进行支撑、固定的基座,基座的下端与结晶罐罐体的上端面连接。

13.作为上述技术方案的改进,所述空心搅拌叶包括横向段、竖向段和弧形段,所述竖向段的上下端分别贯通连接横向段和弧形段,所述横向段和所述弧形段的活动端均与空心搅拌轴贯通连接。

14.作为上述技术方案的改进,所述空心搅拌叶共有两个,两个所述空心搅拌叶的横向段、竖向段和弧形段的长度均不同;

15.两个所述空心搅拌叶的横向段、竖向段和弧形段的总长度相同。

16.作为上述技术方案的改进,所述疏水件包括中部承接件,所述中部承接件的上端连接有倾斜设置的上部疏水板,所述上部疏水板的上端连接有竖向设置的上部承压板,所述中部承接件的下端连接有倾斜设置的下部疏水板,所述下部疏水板的下端连接有竖向设置的下部承压板;

17.上部疏水板和下部疏水板分别与两个横向段的进水端相对设置。

18.作为上述技术方案的改进,所述中部承接件和所述上部疏水板之间的夹角大于100度小于150度;

19.所述上部疏水板和所述下部疏水板关于中部承接件对称设置。

20.作为上述技术方案的改进,所述空心搅拌轴上设置有对疏水件进行位置固定的定位机构,所述定位机构包括与疏水件下端连接的长杆,所述长杆活动插入空心搅拌轴内壁上开设的限位槽中,所述长杆的活动端延伸至空心搅拌轴的外部并连接有环形板;

21.所述空心搅拌轴的外壁上开设有螺纹段,所述螺纹段螺纹连接有底部开口的内螺纹套筒,内螺纹套筒和空心搅拌轴夹持环形板。

22.葡萄糖酸内酯生产加工工艺,包括以下步骤,

23.s1:向水解罐中,先加入500份水,再加入100份浓硫酸,再加入葡萄糖酸钙,60-85℃下保温1.5h,将葡萄糖酸钙水解得到葡萄糖酸溶液;

24.s2:将葡萄糖酸溶液静置12h后,过滤去除葡萄糖酸溶液中的硫酸钙沉淀;

25.s3:将首次过滤后的葡萄糖酸溶液中加入草酸,50℃下保温1h,对葡萄糖酸溶液再次过滤,去除溶液中的so42-及ca2 ;

26.s4:通过离子交换树脂对葡萄糖酸溶液进一步净化;

27.s5:将葡萄糖酸溶液浓缩至80%-85%的浓度后,注入上述中任意一项的结晶罐中,加入低级酮类非溶剂,缓缓搅拌冷却,使结晶析出;

28.s6:将剩余的溶液和结晶进行分离,对结晶进行洗涤、干燥得到成品。

29.本发明的有益效果:

30.本发明中的葡萄糖酸内酯生产加工装置,空心搅拌轴和空心搅拌叶转动,对溶液进行搅拌,在搅拌的过程中,向空心搅拌轴中注入冷水,冷水经过空心搅拌轴、空心搅拌叶后由第一弯管中排出,流动的冷水,带走溶液中的热量,加速溶液的冷却速度,提高结晶效率;本发明中的结晶罐对加入低级酮类非溶剂的葡萄糖酸溶液进行搅拌冷却,使结晶析出,冷却效果好,冷却所需要的时间短,结晶效率高,同时溶液冷却均匀,提高了结晶的品质;

31.本发明中的葡萄糖酸内酯生产加工工艺,以葡萄糖酸钙为原料,利用浓硫酸进行水解,得到葡萄糖酸溶液;溶液静置后过滤葡萄糖酸溶液中的硫酸钙沉淀;加入草酸保温后再次过滤去除溶液中的so-及ca ;通过离子交换树脂对葡萄糖酸溶液进一步净化;对葡萄糖酸溶液进行浓缩后注入结晶罐中进行结晶,后对结晶进行分离、洗涤、干燥;结晶速度快,生产效率高,搅拌冷却均匀,结晶品质高。

附图说明

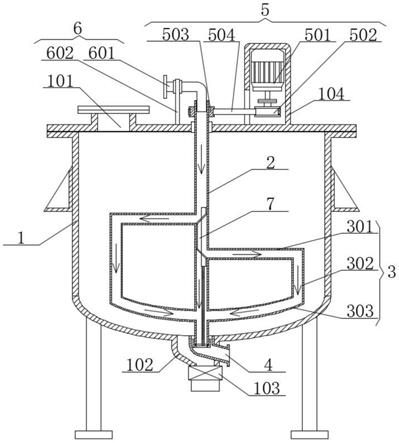

32.图1为本发明实施例所述葡萄糖酸内酯生产加工装置的结构示意图;

33.图2为本发明实施例所述葡萄糖酸内酯生产加工装置的局部结构示意图;

34.图3为本发明实施例所述葡萄糖酸内酯生产加工装置的疏水件立体图;

35.附图标记:结晶罐罐体1;进料管101;输料管102;阀门103;防护罩104;空心搅拌轴2;空心搅拌叶3;横向段301;竖向段302;弧形段303;第一弯管4;驱动机构5;电机501;第一滚筒502;第二滚筒503;传输带504;进水机构6;第二弯管601;基座602;疏水件7;中部承接件701;上部疏水板702;上部承压板703;下部疏水板704;下部承压板705;长杆706;环形板707;内螺纹套筒708。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

38.实施例1

39.如图1所示,本实施例葡萄糖酸内酯生产加工装置,包括结晶罐,所述结晶罐包括结晶罐罐体1,结晶罐罐体1的上端设置有进料管101,结晶罐罐体1的下端设置有输料管102,输料管102上设置有阀门103;

40.结晶罐罐体1的内部设置有空心搅拌轴2,空心搅拌轴2贯通连接有空心搅拌叶3,空心搅拌轴2的内部设置有对水流进行分流的疏水件7,使水流分别流入空心搅拌轴2和空心搅拌叶3的内部,空心搅拌轴2和空心搅拌叶3的内部注入冷水;

41.空心搅拌轴2的上端贯穿结晶罐罐体1的上壁并与结晶罐罐体1的上壁转动连接,结晶罐罐体1的上方设置有带动空心搅拌轴2转动的驱动机构5,空心搅拌轴2的下端套接有与输料管102内壁连接的第一弯管4,第一弯管4与空心搅拌轴2之间采用机械密封设置,空心搅拌轴2在转动的同时,保证第一弯管4和空心搅拌轴2之间密封性,第一弯管4的一端固定贯穿输料管102的侧壁并延伸至输料管102的外部。

42.本案中,将葡萄糖酸溶液、低级酮类非溶剂由进料管101中注入结晶罐罐体1中,结晶完成后由输料管102中排出,本发明中的结晶罐对加入低级酮类非溶剂的葡萄糖酸溶液进行搅拌冷却,使结晶析出,冷却效果好,冷却所需要的时间短,结晶效率高,同时溶液冷却均匀,提高了结晶的品质;

43.驱动机构5带动空心搅拌轴2、空心搅拌叶3转动,对溶液进行搅拌,在搅拌的过程中,向空心搅拌轴2中注入冷水,冷水经过空心搅拌轴2、空心搅拌叶3后由第一弯管4中排出,流动的冷水,带走溶液中的热量,加速溶液的冷却速度,提高结晶效率。

44.葡萄糖酸内酯生产加工工艺,包括以下步骤,

45.s1:向水解罐中,先加入500份水,再加入100份浓硫酸,再加入葡萄糖酸钙,60-85℃下保温1.5h,将葡萄糖酸钙水解得到葡萄糖酸溶液;

46.s2:将葡萄糖酸溶液静置12h后,过滤去除葡萄糖酸溶液中的硫酸钙沉淀;

47.s3:将首次过滤后的葡萄糖酸溶液中加入草酸,50℃下保温1h,对葡萄糖酸溶液再

次过滤,去除溶液中的so42-及ca2 ;

48.s4:通过离子交换树脂对葡萄糖酸溶液进一步净化;

49.s5:将葡萄糖酸溶液浓缩至80%-85%的浓度后,注入上述中任意一项的结晶罐中,加入低级酮类非溶剂,缓缓搅拌冷却,使结晶析出;

50.s6:将剩余的溶液和结晶进行分离,对结晶进行洗涤、干燥得到成品。

51.本发明中的葡萄糖酸内酯生产加工工艺,以葡萄糖酸钙为原料,利用浓硫酸进行水解,得到葡萄糖酸溶液;溶液静置后过滤葡萄糖酸溶液中的硫酸钙沉淀;加入草酸保温后再次过滤去除溶液中的so42-及ca2 ;通过离子交换树脂对葡萄糖酸溶液进一步净化;对葡萄糖酸溶液进行浓缩后注入结晶罐中进行结晶,后对结晶进行分离、洗涤、干燥;结晶速度快,生产效率高,搅拌冷却均匀,结晶品质高。

52.实施例2

53.引申自实施例1。

54.如图1所示,结晶罐罐体1的上端面上连接有防护罩104;驱动机构5包括设置在防护罩104内部的电机501,电机501的输出端连接有第一滚筒502,空心搅拌轴2固定套接有第二滚筒503,第一滚筒502和第二滚筒503通过传输带504连接。

55.驱动机构5带动空心搅拌轴2、空心搅拌叶3转动对溶液进行搅拌,空心搅拌轴2、空心搅拌叶3对溶液进行搅拌的同时,加速溶液的冷却;驱动机构5中的电机501通电启动,带动第一滚筒502转动,第一滚筒502通过传输带504带动第二滚筒503转动,第二滚筒503带动空心搅拌轴2同步转动。

56.如图1所示,空心搅拌轴2的上端设置有进水机构6;进水机构6包括第二弯管601,第二弯管601竖向段的一端活动插接在空心搅拌轴2的内部,第二弯管601的横向段上设置有对第二弯管601进行支撑、固定的基座602,基座602的下端与结晶罐罐体1的上端面连接。

57.进水机构6为空心搅拌轴2的进水端,外部供水循环系统提供的冷水由第二弯管601进入空心搅拌轴2的内部,外部供水循环系统分别与第一弯管4、第二弯管601连接,第二弯管601的位置固定不与空心搅拌轴2接触,减少摩擦。

58.实施例3

59.引申自实施例1。

60.如图1、图2所示,空心搅拌叶3包括横向段301、竖向段302和弧形段303,竖向段302的上下端分别贯通连接横向段301和弧形段303,横向段301和弧形段303的活动端均与空心搅拌轴2贯通连接。

61.空心搅拌叶3共有两个,两个空心搅拌叶3的横向段301、竖向段302和弧形段303的长度均不同;两个空心搅拌叶3的横向段301、竖向段302和弧形段303的总长度相同,提高空心搅拌叶3在转动过程中的稳定性。

62.空心搅拌叶3对待结晶的溶液进行搅拌,在对溶液进行搅拌的同时,空心搅拌叶3内部流动的冷水对溶液进行冷却降温,空心搅拌叶3中横向段301、竖向段302和弧形段303长度、位置的设置,在对溶液进行搅拌时,增大与溶液的接触面积,提高冷却效率,提高结晶速度。

63.实施例4

64.引申自实施例3。

65.如图1、图2、图3所示,疏水件7包括中部承接件701,中部承接件701的上端连接有倾斜设置的上部疏水板702,上部疏水板702的上端连接有竖向设置的上部承压板703,中部承接件701的下端连接有倾斜设置的下部疏水板704,下部疏水板704的下端连接有竖向设置的下部承压板705,中部承接件701、上部承压板703和下部承压板705的设置,承受水流的冲击,保障上部疏水板702和下部疏水板704位置的稳定;

66.上部疏水板702和下部疏水板704分别与两个横向段301的进水端相对设置。中部承接件701和上部疏水板702之间的夹角大于100度小于150度;上部疏水板702和下部疏水板704关于中部承接件701对称设置。

67.疏水件7的设置,对水流进行分流,使之分部在空心搅拌轴2和两个空心搅拌叶3的内部,如图1箭头所示,当水流注入空心搅拌轴2的内部后,流经上部疏水板702时,水流分为两股,一股水流进入左侧空心搅拌叶3的内部,一股水流继续在空心搅拌轴2中流动,流经下部疏水板704时,水流再分为两股,一股进入右侧空心搅拌轴2的内部,一股继续在空心搅拌轴2的内部流动,三股水流再空心搅拌轴2的下端汇聚。

68.空心搅拌轴2上设置有对疏水件7进行位置固定的定位机构,定位机构包括与疏水件7下端连接的长杆706,长杆706活动插入空心搅拌轴2内壁上开设的限位槽中,长杆706的活动端延伸至空心搅拌轴2的外部并连接有环形板707;空心搅拌轴2的外壁上开设有螺纹段,螺纹段螺纹连接有底部开口的内螺纹套筒708,内螺纹套筒708和空心搅拌轴2夹持环形板707。

69.定位机构的设置,将疏水件7固定安装在空心搅拌轴2的内部,操作简单,对疏水件7安装方便;对疏水件7进行安装时,将疏水件7插入空心搅拌轴2的内部,此时长杆706位于空心搅拌轴2上的限位槽中,以及环形板707与空心搅拌轴2下端相抵的设置,保障疏水件7运动到位,疏水件7运动到位后,将内螺纹套筒708与空心搅拌轴2外壁上的螺纹段螺纹连接,内螺纹套筒708和空心搅拌轴2对环形板707进行夹持,疏水件7的位置被固定。

70.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

71.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。