1.本发明属于数据处理技术领域,具体涉及一种轮廓检测的点云数据处理方法。

背景技术:

2.制造业作为我国的支柱产业,为我国国民经济的发展提供了强大动力。得益于光学测量技术的不断发展,工件成型过程检测逐渐成为制造业数字化、网络化、智能化发展的一个重要方向。工件成型过程检测能够及时发现工件成型缺陷,从而有效降低生产成本、提高产品质量。

3.就目前而言,基于光学测量技术,进行工件成型检测,由于内部或外部环境因素,所得到的工件轮廓检测点云主要存在以下问题:工件部分结构的光学可达性较差,从而导致检测得到的点云数据出现了点云缺失;激光在部分工件表面发生镜面反射产生虚像,从而导致检测得到的点云数据产生严重抖动或偏离,即错误点,且无法使用传统的点云滤波方法剔除。

4.传统点云配准方法或传统粗配准与精配准相结合的点云配准方法在实际场景的应用中,无法解决上述技术问题中存在的工件轮廓检测点云缺失现象,很难达到工件的预期检测精度要求。因此,如何解决上述问题,为有效地从点云数据中提取出待测工件的几何尺寸特征奠定基础,是工件成型过程检测亟待解决的关键问题。

技术实现要素:

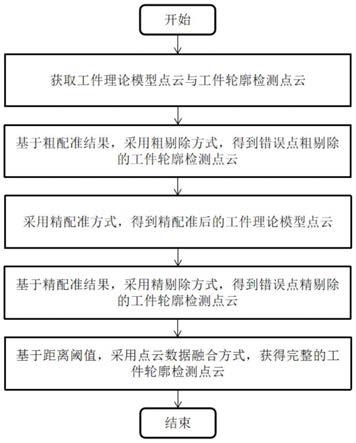

5.为了克服现有技术的不足,本发明提供了一种面向工件成型过程中轮廓检测的点云数据处理方法,用于解决因内部或外部环境因素导致的检测点云数据缺陷问题。该方法包括:获取工件理论模型点云与工件轮廓检测点云;采用粗配准方式,得到粗配准后的工件理论模型点云;采用粗剔除方式,得到错误点粗剔除的工件轮廓检测点云;采用精配准方式,得到精配准后的工件理论模型点云;采用精剔除方式,得到错误点精剔除的工件轮廓检测点云;基于距离阈值,采用点云数据融合方式,获得完整工件轮廓检测点云。该方法能精准剔除工件轮廓检测点云中的错误点,有效补充其缺失点,为后续几何特征尺寸的提取、分析奠定基础。

6.本发明解决其技术问题所采用的技术方案包括如下步骤:

7.步骤1:获取工件理论模型点云与工件轮廓检测点云的初始位置坐标;

8.步骤2:采用粗配准方式,得到粗配准后的工件理论模型点云;

9.步骤3:根据粗配准后的工件理论模型点云,采用粗剔除方式,得到错误点粗剔除后的工件轮廓检测点云;

10.步骤4:根据粗配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云,采用精配准方式,得到精配准后的工件理论模型点云;

11.步骤5:根据精配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云,采用精剔除方式,得到错误点精剔除的工件轮廓检测点云;

12.步骤6:基于距离阈值,采用点云数据融合方式,获得完整的工件轮廓检测点云。

13.进一步地,所述粗配准方式具体为:

14.根据工件理论模型点云与工件轮廓检测点云的初始位置坐标,找到工件理论模型点云与工件轮廓检测点云的对应关系,计算工件理论模型点云到工件轮廓检测点云的旋转矩阵以及两个点云中心点的平移向量,将工件理论模型点云采用平移向量和旋转矩阵进行变换,获得粗配准后的工件理论模型点云。

15.进一步地,所述粗剔除方式具体为:

16.根据粗配准后的工件理论模型点云与工件轮廓检测点云的位置坐标,计算粗配准后的工件理论模型点云每个点在工件轮廓检测点云中的多个对应点;计算粗配准后的工件理论模型点云内各点到工件轮廓检测点云内多个对应点的距离中的最小距离,由计算出的所有最小距离组成粗剔除最近邻数据集;设定粗剔除阈值,将粗剔除最近邻数据集中大于等于粗剔除阈值的数据在工件轮廓检测点云中对应的点剔除,获得错误点粗剔除的工件轮廓检测点云。

17.进一步地,所述精配准方式具体为:

18.根据粗配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云的位置坐标,找到粗配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云的对应关系,计算粗配准后的工件理论模型点云到错误点粗剔除的工件轮廓检测点云的非刚性空间变换函数;采用非刚性空间变换函数对粗配准后的工件理论模型点云进行变换,获得精配准后的工件理论模型点云。

19.进一步地,所述精剔除方式具体为:

20.根据精配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云的位置坐标,计算精配准后的工件理论模型点云每个点在错误点粗剔除的工件轮廓检测点云中的多个对应点;计算精配准后的工件理论模型点云内各点到错误点粗剔除的工件轮廓检测点云内多个对应点的距离中的最小距离,由计算出的所有最小距离组成精剔除最近邻数据集;设定精剔除阈值,将精剔除最近邻数据集中大于等于精剔除阈值的数据在工件轮廓检测点云中对应的点剔除,获得错误点精剔除的工件轮廓检测点云。

21.进一步地,所述步骤6具体如下:

22.步骤6-1:设定工件理论模型点云中相邻两点之间的最大距离为距离阈值;

23.步骤6-2:根据精配准后的工件理论模型点云与错误点精剔除的工件轮廓检测点云的位置坐标,计算精配准后的工件理论模型点云每个点在错误点精剔除的工件轮廓检测点云中的多个对应点;计算精配准后的工件理论模型点云内各点到错误点精剔除的工件轮廓检测点云内多个对应点的距离中的最小距离,由计算出的所有最小距离组成点云数据融合最近邻数据集;

24.步骤6-3:当点云数据融合最近邻数据集中的距离数据大于距离阈值时,将该距离数据对应的精配准后的工件理论模型点云的点判定为工件轮廓检测点云的缺失点;当点云数据融合最近邻数据集中的距离数据小于等于距离阈值时,将该距离数据对应的精配准后的工件理论模型点云的点判定为工件轮廓检测点云的非缺失点;

25.步骤6-4:保留精配准后的工件理论模型点云中的缺失点,剔除非缺失点;

26.步骤6-5:将错误点精剔除的工件轮廓检测点云与步骤6-4中保留的缺失点拼接成

一组点云,即完整的工件轮廓检测点云。

27.进一步地,所述粗配准方式采用基于主成分分析的点云配准算法。

28.进一步地,所述精配准方式采用相干点漂移非刚性配准算法。

29.本发明的有益效果如下:

30.1.在处理面向工件成型过程中轮廓检测点云数据存在大量错误点的干扰问题时,由于大量错误点的存在,导致传统点云配准算法在实际应用中准确性不强,即鲁棒性较低,尤其是涉及到特定的异形截面工件时,且传统的点云滤波方法无法剔除因激光反射而产生的点云错误点。因此,本发明基于配准结果,采用粗剔除与精剔除方式,实现工件轮廓检测点云错误点的有效剔除,为后续点云的缺失点补充、两组点云的融合奠定基础。由于粗剔除方式剔除了工件轮廓检测点云中大量明显的错误点,因此提升了后续精配准方式的鲁棒性。

31.2.在处理面向工件成型过程中轮廓检测点云数据的缺失问题时,单一的传统点云配准算法在实际应用中,配准准确性不高。因此,本发明首先采用粗配准方式,用于实现两组点云的初位置对齐,可提升后续精配准方式的非刚性配准准确性;然后采用精配准方式,通过平移、旋转与非刚性变换,实现两组点云的精准对齐,此时两组点云接近完全重合,从而达到工件轮廓检测点云缺失点有效补充的目的。

32.3.在获取完整工件轮廓检测点云方面,本发明基于距离阈值,在精配准后的工件理论模型点云中搜索错误点精剔除的工件轮廓检测点云的缺失点,从而快速、准确的获得完整的工件轮廓检测点云,为后续工件几何特征的提取与分析奠定基础。

33.4.本发明粗剔除方式与精剔除方式、粗配准方式与精配准方式在具体实施中交替使用。在粗配准后使用粗剔除,来剔除偏离工件检测点云明显的错误点,为精配准消除干扰,提高精配准非刚性配准的准确性与鲁棒性;在精配准后使用精剔除,来剔除偏离工件检测点云不明显的错误点,为点云融合奠定基础。

附图说明

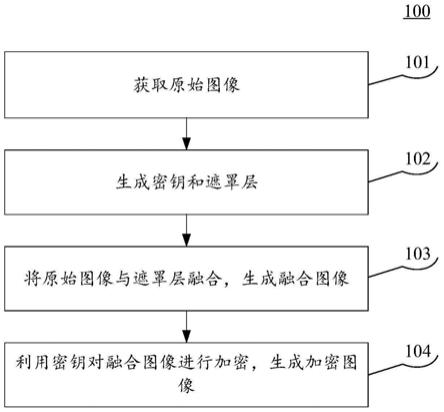

34.图1为本发明方法的流程图。

35.图2为本发明实施例金属封严环截面轮廓示意图。

36.图3为本发明实施例工件理论模型点云示意图。

37.图4为本发明实施例获取的工件轮廓检测点云示意图。

38.图5为本发明实施例粗配准后的工件理论模型点云示意图。

39.图6为本发明实施例粗剔除后的工件轮廓检测点云示意图。

40.图7为本发明实施例精配准后的工件理论模型点云示意图。

41.图8为本发明实施例精剔除后的工件轮廓检测点云示意图。

42.图9为本发明实施例点云数据融合后的工件轮廓检测点云示意图。

43.图中,1-金属封严环理论模型点云,2-金属封严环轮廓检测点云,粗配准后的金属封严环理论模型点云3,4-错误点粗剔除的金属封严环轮廓检测点云,5-精配准后的金属封严环理论模型点云,6-错误点精剔除的金属封严环轮廓检测点云,7-完整的金属封严环轮廓检测点云。

具体实施方式

44.下面结合附图和实施例对本发明进一步说明。

45.本发明的主要目的在于,提供一种面向工件成型过程中轮廓检测的点云数据处理方法,以解决工件成型过程检测中因内部或外部环境因素导致的点云数据缺陷问题。

46.如图1,一种面向工件成型过程中轮廓检测的点云数据处理方法,如下步骤:

47.步骤1:获取工件理论模型点云与工件轮廓检测点云的初始位置坐标;

48.步骤2:采用粗配准方式,得到粗配准后的工件理论模型点云;

49.根据粗配准后的工件理论模型点云与工件轮廓检测点云的位置坐标,计算粗配准后的工件理论模型点云每个点在工件轮廓检测点云中的多个对应点;计算粗配准后的工件理论模型点云内各点到工件轮廓检测点云内多个对应点的距离中的最小距离,由计算出的所有最小距离组成粗剔除最近邻数据集;设定粗剔除阈值,将粗剔除最近邻数据集中大于等于粗剔除阈值的数据在工件轮廓检测点云中对应的点剔除,获得错误点粗剔除的工件轮廓检测点云。

50.步骤3:根据粗配准后的工件理论模型点云,采用粗剔除方式,得到错误点粗剔除后的工件轮廓检测点云;

51.根据粗配准后的工件理论模型点云与工件轮廓检测点云的位置坐标,计算粗配准后的工件理论模型点云每个点在工件轮廓检测点云中的多个对应点;计算粗配准后的工件理论模型点云内各点到工件轮廓检测点云内多个对应点的距离中的最小距离,由计算出的所有最小距离组成粗剔除最近邻数据集;设定粗剔除阈值,将粗剔除最近邻数据集中大于等于粗剔除阈值的数据在工件轮廓检测点云中对应的点剔除,获得错误点粗剔除的工件轮廓检测点云。

52.步骤4:根据粗配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云,采用精配准方式,得到精配准后的工件理论模型点云;

53.根据粗配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云的位置坐标,找到粗配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云的对应关系,计算粗配准后的工件理论模型点云到错误点粗剔除的工件轮廓检测点云的非刚性空间变换函数;采用非刚性空间变换函数对粗配准后的工件理论模型点云进行变换,获得精配准后的工件理论模型点云。

54.步骤5:根据精配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云,采用精剔除方式,得到错误点精剔除的工件轮廓检测点云;

55.根据精配准后的工件理论模型点云与错误点粗剔除的工件轮廓检测点云的位置坐标,计算精配准后的工件理论模型点云每个点在错误点粗剔除的工件轮廓检测点云中的多个对应点;计算精配准后的工件理论模型点云内各点到错误点粗剔除的工件轮廓检测点云内多个对应点的距离中的最小距离,由计算出的所有最小距离组成精剔除最近邻数据集;设定精剔除阈值,将精剔除最近邻数据集中大于等于精剔除阈值的数据在工件轮廓检测点云中对应的点剔除,获得错误点精剔除的工件轮廓检测点云。

56.步骤6:基于距离阈值,采用点云数据融合方式,获得完整的工件轮廓检测点云。

57.步骤6-1:设定工件理论模型点云中相邻两点之间的最大距离为距离阈值;

58.步骤6-2:根据精配准后的工件理论模型点云与错误点精剔除的工件轮廓检测点

云的位置坐标,计算精配准后的工件理论模型点云每个点在错误点精剔除的工件轮廓检测点云中的多个对应点;计算精配准后的工件理论模型点云内各点到错误点精剔除的工件轮廓检测点云内多个对应点的距离中的最小距离,由计算出的所有最小距离组成点云数据融合最近邻数据集;

59.步骤6-3:当点云数据融合最近邻数据集中的距离数据大于距离阈值时,将该距离数据对应的精配准后的工件理论模型点云的点判定为工件轮廓检测点云的缺失点;当点云数据融合最近邻数据集中的距离数据小于等于距离阈值时,将该距离数据对应的精配准后的工件理论模型点云的点判定为工件轮廓检测点云的非缺失点;

60.步骤6-4:保留精配准后的工件理论模型点云中的缺失点,剔除非缺失点;

61.步骤6-5:将错误点精剔除的工件轮廓检测点云与步骤6-4中保留的缺失点拼接成一组点云,即完整的工件轮廓检测点云。

62.具体实施例:

63.金属封严环作为一种新型的密封结构件,其具有高振动追随性、高吸振能力和较好的耐磨损能力等优点,主要用于航空发动机涡轮、机匣等关键部位的密封。金属封严环目前主要通过带材滚压成型,其截面的成型质量是保证金属封严环性能的重要因素。但金属封严环的截面形状复杂、可测空间狭小。就目前而言,金属封严环的检测技术十分有限,只能依赖解剖样件的破坏性检测方法,尚无针对成型过程的检测方法,这便导致滚压过程中出现的一些成型缺陷无法被及时发现。因此,对此类工件进行成型检测,具有很大的现实意义与实用价值。

64.参见附图2所示,其为金属封严环结构截面轮廓示意图。其是由带材焊接形成圆环后,经过若干道次的滚压,最终形成附图所示的形状。由于金属封严环工件的光学可达性较差,从而导致检测得到的点云数据出现了点云缺失;激光在金属封严环工件表面发生镜面反射产生虚像,从而导致检测得到的点云数据产生了错误点,因此,扫描得到的金属封严环轮廓检测点云数据,有缺陷,缺陷包括但不限于错误点、缺失点。

65.以下对该工件的成型检测数据处理步骤进行说明。

66.1、获取金属封严环理论模型点云与金属封严环轮廓检测点云

67.使用ug nx,根据金属封严环标准三维数字模型生成金属封严环理论模型点云1,参见附图3;通过非接触式检测设备获取金属封严环成型过程中的轮廓检测点云数据2,参见附图4。

68.金属封严环标准三维数字模型由工厂提供,或依据工厂提供的金属封严环尺寸参数建模获得。

69.非接触式检测设备为二维激光轮廓扫描传感器。所述二维激光轮廓扫描传感器采用德国micro-epsilon公司的scancontrol ltt2900-25型激光轮廓扫描传感器。所述scancontrol ltt2900-25型激光轮廓扫描传感器与控制计算机相连,并通过计算机来控制激光轮廓扫描传感器的参数设置以及接收测量数据。

70.2、采用粗配准方式,得到粗配准后的金属封严环理论模型点云

71.粗配准方式采用基于主成分分析(principal components analysis,pca)的点云配准算法。

72.基于pca的点云配准算法,首先根据金属封严环理论模型点云1与金属封严环轮廓

检测点云2的初始位置坐标,分别计算两组点云的协方差矩阵,然后根据协方差矩阵分别计算两组点云主要的特征分量,即两组点云数据的主轴方向,所述主轴方向是金属封严环理论模型点云1与金属封严环轮廓检测点云2的对应关系的一种表达形式,其次,通过两组点云数据的主轴方向求出旋转矩阵,并计算两组点云中心坐标的平移向量,最后将金属封严环理论模型点云1刚性变换至金属封严环轮廓检测点云2,从而得到粗配准后的金属封严环理论模型点云3,参见附图5。

73.3、基于第2步中的粗配准结果,采用粗剔除方式,得到错误点粗剔除的工件轮廓检测点云

74.根据粗配准后的金属封严环理论模型点云3与金属封严环轮廓检测点云2的位置坐标与最小距离原则,找到粗配准后的工件理论模型点云内各点与工件轮廓检测点云内点的对应关系,根据粗配准后的金属封严环理论模型点云3内各点到金属封严环轮廓检测点云2内相应对应点的最小距离建立粗剔除最近邻数据集,基于粗剔除最近邻数据集,采用统计的方法,统计金属封严环轮廓检测点云2中偏离金属封严环轮廓明显的错误点,依据错误点比例,剔除金属封严环轮廓检测点云2中的明显错误点,获得错误点粗剔除的金属封严环轮廓检测点云4。

75.本实施例中,粗剔除最近邻数据集依据kd-树划分。

76.本实施例中的统计方法基于正态分布模型,对于正态分布模型x~n(μ,σ2),其概率密度函数为:

[0077][0078]

式中x为变量,μ为期望值,σ为标准差,当正态分布模型取3个标准差σ时,该函数曲线包含约99.7%的面积。

[0079]

将第3步中的粗剔除最近邻数据集中的值作为正态分布模型变量,基于正态分布模型与标准差3倍σ的关系,将正态分布模型期望值μ的正方向上,不在3倍标准差σ范围内的x视为错误点对应的距离值。依据错误点对应的距离值的百分比,即:

[0080]

(1-99.7%)/2=0.15%(2)

[0081]

统计并剔除金属封严环轮廓检测点云2中明显的错误点。

[0082]

4、采用精配准方式,得到精配准后的金属封严环理论模型点云

[0083]

本实施例中,精配准方式采用相干点漂移(coherent point drift,cpd)非刚性配准算法。

[0084]

cpd非刚性配准算法,首先将粗配准后的金属封严环理论模型点云3中的点视为高斯混合模型(gaussian mixture model,gmm)质心,将错误点粗剔除的金属封严环轮廓检测点云4中的点视为数据,然后建立gmm的负对数似然函数,接着通过期望最大化(expectation-maximum,em)算法进行迭代优化,最大化拟合和数据最相关的高斯混合模型质心,最终将粗配准后的金属封严环理论模型点云3非刚性变换至错误点粗剔除的金属封严环轮廓检测点云4,得到精配准后的金属封严环理论模型点云5,参见附图7。所述非刚性变换,通过正则化位移场并使用变分法推导最优变换来施加相干约束实现。

[0085]

5、基于第4步中的精配准结果,采用精剔除方式,得到错误点精剔除的金属封严环轮廓检测点云

[0086]

根据精配准后的金属封严环理论模型点云5到错误点粗剔除的金属封严环轮廓检测点云4的位置坐标与最小距离原则,找到精配准后的金属封严环理论模型点云5内各点与错误点粗剔除的金属封严环轮廓检测点云4内点的对应关系,根据精配准后的金属封严环理论模型点云5内各点到错误点粗剔除的金属封严环轮廓检测点云4内相应对应点的最小距离建立精剔除最近邻数据集,基于精剔除最近邻数据集,采用统计的方法,统计错误点粗剔除的金属封严环轮廓检测点云4中偏离金属封严环轮廓不明显的错误点,依据错误点比例,错误点粗剔除的金属封严环轮廓检测点云4中的剩余错误点,获得错误点精剔除的金属封严环轮廓检测点云6,参见附图8。

[0087]

本实施例中,精剔除最近邻数据集依据kd-树划分。

[0088]

本实施例中,统计方法基于正态分布模型,由预先实验可知,当正态分布取3个标准差σ时,本实施例中的错误点精剔除效果较理想,当正态分布取4个标准差σ时,本实施例中错误点精剔除效果理想。因此,正态分布模型取4个标准差σ,此时概率密度函数曲线包含约99.9%的面积。

[0089]

将第5步中精剔除最近邻数据集中的值作为正态分布模型变量,基于正态分布模型与标准差4倍σ的关系,将正态分布模型期望值μ的正方向上,不在4倍标准差σ范围内的x视为错误点对应的距离值。依据错误点对应的距离值的百分比,即:

[0090]

(1-99.9%)/2=0.05%(3)

[0091]

统计并剔除错误点粗剔除的金属封严环轮廓检测点云4中剩余的错误点。

[0092]

6、基于距离阈值,采用点云数据融合方式,获得完整的工件轮廓检测点云

[0093]

所述距离阈值,根据金属封严环理论模型点云1中,相邻两点之间的最大距离确定。

[0094]

根据精配准后的金属封严环理论模型点云5与错误点精剔除的金属封严环轮廓检测点云6的位置坐标与最小距离原则,找到精配准后的金属封严环理论模型点云5内各点与错误点精剔除的工件轮廓检测点云6内点的对应关系,建立精配准后的金属封严环理论模型点云5到错误点精剔除的金属封严环轮廓检测点云6的点云数据融合近邻点数据集;

[0095]

搜索点云数据融合近邻点数据集,当点云数据融合近邻点数据集中的近邻点对距离大于所述距离阈值时,将近邻点对中属于精配准后的金属封严环理论模型点云5的点判定为错误点精剔除的金属封严环轮廓检测点云6的缺失点;当点云数据融合近邻点数据集中的近邻点对距离不大于所述距离阈值时,将所述近邻点对中属于精配准后的金属封严环理论模型点云5的点判定为错误点精剔除的金属封严环轮廓检测点云6的非缺失点;

[0096]

保留精配准后的金属封严环理论模型点云5中的缺失点,剔除非缺失点;

[0097]

将错误点精剔除的金属封严环轮廓检测点云6与保留的缺失点拼接成一组点云,即完整的金属封严环轮廓检测点云7,参见附图9。

[0098]

所述点云数据融合近邻点数据集依据kd-树划分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。