一种soi基底及其制造方法、一种具有隔离结构的soi基底

技术领域

1.本技术实施例涉及半导体制造技术领域,尤其涉及一种soi基底及其制造方法、一种具有隔离结构的soi基底。

背景技术:

2.绝缘体上硅(soi,silicon on insulator)衬底是一种用于集成电路制造的衬底。与目前大量应用的体硅衬底相比,soi衬底具有很多优势:采用soi衬底制成的集成电路的寄生电容小、集成密度高、短沟道效应小、速度快,并且还可以实现集成电路中元器件的介质隔离,消除了体硅集成电路中的寄生闩锁效应。通常,soi基底包括以下三层:用于形成晶体管器件顶层硅、绝缘层以及起到机械支撑作用的硅衬底。

3.虽然soi基底在器件性能上具有减小寄生电容、提高运行速度、消除闩锁效应以及降低漏电等等优势,但是现有soi基底的制造工艺复杂、制造时间较长且制造成本过高。

技术实现要素:

4.有鉴于此,本技术实施例为解决现有技术中存在的至少一个技术问题而提供一种soi基底及其制造方法、一种具有隔离结构的soi基底。

5.为达到上述目的,本技术的技术方案是这样实现的:

6.第一方面,本技术实施例提供一种soi基底的制造方法,所述方法包括:

7.提供基底,所述基底包括衬底及形成于所述衬底上的绝缘层;

8.对所述绝缘层进行刻蚀以在所述绝缘层中形成暴露所述衬底的第一沟槽;

9.在所述绝缘层上沉积形成非晶材料层,所述非晶材料层通过所述第一沟槽与所述衬底接触;

10.对所述非晶材料层进行激光退火处理,以使所述非晶材料层转化为外延层。

11.根据本技术的一种实施方式,所述方法还包括:

12.在所述外延层中形成暴露所述衬底的第二沟槽。

13.根据本技术的一种实施方式,所述方法还包括:

14.对所述第二沟槽进行填充以形成隔离结构;

15.在所述隔离结构之间形成晶体管。

16.根据本技术的一种实施方式,所述第二沟槽与所述第一沟槽通过同一掩膜板形成。

17.根据本技术的一种实施方式,所述激光退火处理中使用的激光能量密度区间为0.7~1.2j/cm2。

18.根据本技术的一种实施方式,所述激光退火处理在惰性气氛中进行。

19.根据本技术的一种实施方式,所述衬底为硅衬底;所述外延层为硅外延层。

20.第二方面,本技术实施例提供一种soi基底,所述soi基底包括:

21.基底,所述基底包括衬底及位于所述衬底上的绝缘层;所述绝缘层内形成有第一

沟槽;

22.外延层,所述外延层形成于所述绝缘层上,且所述外延层通过所述第一沟槽与所述衬底接触。

23.根据本技术的一种实施方式,所述衬底为硅衬底;所述外延层为硅外延层。

24.第三方面,本技术实施例提供一种具有隔离结构的soi基底,包括:

25.基底,所述基底包括衬底、位于所述衬底上的绝缘层及位于所述绝缘层上的外延层;

26.隔离结构,所述隔离结构包括位于基底中的第二沟槽和填充在第二沟槽中的绝缘材料;所述第二沟槽贯穿所述绝缘层和所述外延层。

27.根据本技术的一种实施方式,所述衬底为硅衬底;所述外延层为硅外延层。

28.本技术实施例提供了一种soi基底及其制造方法、一种具有隔离结构的soi基底,所述方法包括:提供基底,所述基底包括衬底及形成于所述衬底上的绝缘层;对所述绝缘层进行刻蚀以在所述绝缘层中形成暴露所述衬底的第一沟槽;在所述绝缘层上沉积形成非晶材料层,所述非晶材料层通过所述第一沟槽与所述衬底接触;对所述非晶材料层进行激光退火处理,以使所述非晶材料层转化为外延层。本技术实施例提供的soi基底的制造方法,通过在绝缘层中形成暴露衬底的第一沟槽后,在绝缘层上沉积形成非晶材料层,非晶材料层通过第一沟槽与衬底相接触,对该非晶材料层进行激光退火处理后,使得非晶材料层从与衬底相接触的部分开始晶化,从而转化为外延层。上述soi基底的制造方法中,使用激光退火处理能够快速地使得非晶材料层转化为外延层,有效地降低热预算,且上述soi基底的制造方法中,无需使用离子注入工艺,能够在简化制造工艺的同时降低制造成本。

附图说明

29.图1为本技术实施例提供的soi基底中基底的剖面结构示意图;

30.图2为本技术实施例提供的包括第一沟槽的soi基底的剖面结构示意图;

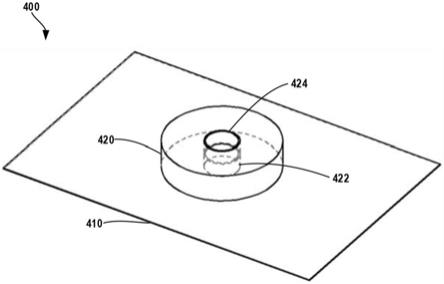

31.图3a和图3b为本技术实施例提供的包括第一沟槽的soi基底的局部俯视图;

32.图4为本技术实施例提供的包括非晶材料层的soi基底的剖面结构示意图;

33.图5为本技术实施例提供的包括外延层的soi基底的剖面结构示意图;

34.图6为本技术实施例提供的包括第二沟槽的soi基底的剖面结构示意图;

35.图7a和图7b为本技术实施例提供的包括第二沟槽的soi基底的局部俯视图;

36.图8为本技术实施例提供的另一种包括第二沟槽的soi基底的剖面结构示意图;

37.图9为本技术实施例提供的具有隔离结构的soi基底的剖面结构示意图;

38.图10为本技术实施例提供的soi基底的制造方法的流程图;

39.图中包括:10-基底;11-衬底;12-绝缘层;h2为绝缘层的厚度;20、201、202-第一沟槽;w1为第一沟槽的宽度;30-非晶材料层;h1、h3分别为非晶材料层在不同位置的厚度;40-外延层;50、50’、501、502-第二沟槽;w2为第二沟槽的宽度;601-隔离结构。

具体实施方式

40.下面将结合本技术实施方式及附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本技术的一部分实施方式,而不是全部的实施

方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

41.在下文的描述中,给出了大量具体的细节以便提供对本技术更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本技术可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本技术发生混淆,对于本领域公知的一些技术特征未进行描述;即,这里不描述实际实施例的全部特征,不详细描述公知的功能和结构。

42.在附图中,为了清楚,层、区、元件的尺寸以及其相对尺寸可能被夸大。自始至终相同附图标记表示相同的元件。

43.应当明白,当元件或层被称为“在

……

上”、“与

……

相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在

……

上”、“与

……

直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本技术教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。而当讨论的第二元件、部件、区、层或部分时,并不表明本技术必然存在第一元件、部件、区、层或部分。

44.空间关系术语例如“在

……

下”、“在

……

下面”、“下面的”、“在

……

之下”、“在

……

之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

……

下面”和“在

……

下”可包括上和下两个取向。器件可以另外地取向(旋转90度或其它取向)并且在此使用的空间描述语相应地被解释。

45.在此使用的术语的目的仅在于描述具体实施例并且不作为本技术的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

46.为了彻底理解本技术,将在下列的描述中提出详细的步骤以及详细的结构,以便阐释本技术的技术方案。本技术的较佳实施例详细描述如下,然而除了这些详细描述外,本技术还可以具有其他实施方式。

47.soi技术通过在两层硅基板之间引入了一层绝缘层,从而将晶体管元件相互隔离。目前,有三种较为常规的soi制造方法。

48.第一种soi制造方法为氧注入(separation by ion-implanted oxygen,simox)工艺。首先,准备已经完成研磨的硅晶圆,该硅晶圆包括正面和背面;接着,将硅晶圆加热至温度500℃左右,将氧离子通过离子注入方式注入硅晶圆的内部,以形成氧离子注入层;最后,在惰性气体环境中,在超过1300℃的高温下进行热处理,以将形成于硅晶圆内部的氧离子

注入层变成氧化膜层,且通过高温热处理过程减少注入缺陷,从而制备得到soi。

49.如上所述,利用simox工艺制造得到soi的过程中,需要使用较高的离子注入(ion implantation,imp)能量,以进行高剂量(dose)的氧离子注入,但是,大量氧离子通过硅晶圆的表面会破坏硅晶圆,在后续进行高温热处理的过程中,容易产生高密度贯穿位错。因此,使用simox工艺制造soi,不仅仅需要进行高剂量离子注入,从而提高soi的制造成本,还需要在高温下进行长时间的热处理,导致制造soi的时间过长,甚至还难以获得具有良好质量的soi。

50.第二种soi制造方法为直接键合(wafer bonding)工艺。首先,对一个硅晶圆的表面进行热氧化处理以形成氧化膜层;然后,将该具有氧化膜层的硅晶圆与另一个硅晶圆直接键合,可以通过退火(anneal)处理以增强键合强度且减少键合界面处的缺陷;最后,使用化学机械抛光(chemical mechanical polishing,cmp)进行减薄,使得其中一个硅晶圆达到所需要的厚度,以形成soi。

51.如上所述,利用直接键合工艺制造得到soi的过程中,需要在高温下进行长时间热的处理,这无疑会导致制造soi的时间过长。

52.第三种soi制造方法为智能剥离(smart-cut)工艺。首先,准备基底晶圆和结合晶圆;接着,对结合晶圆进行热氧化处理,以在其表面上形成氧化膜层;其后,对已经在表面上形成有氧化膜层的结合晶圆注入氢离子,以在结合晶圆内形成与其表面平行的氢离子注入层;然后,将基底晶圆隔着氧化膜层重叠在已经形成氢离子注入层的结合晶圆上,使得基底晶圆和结合晶圆相互接触而彼此结合;最后,利用氢离子注入层作为边界进行剥离低温热处理步骤,且通过高温退火增强基底晶圆和结合晶圆之间的键合强度,对结合晶圆表面进行平坦化处理后得到soi。

53.如上所述,利用智能剥离工艺制造得到soi的过程中,需要使用高剂量的氢离子注入,且后续需要进行高温热处理以提高基底晶圆和结合晶圆之间的键合强度。因此,使用智能剥离工艺制造soi,不仅仅需要高剂量离子注入,还需要在高温下进行热处理,这样使得soi的制造工艺复杂、制造时间过长且制造成本过高。

54.有鉴于此,本技术实施例提供一种soi基底的制造方法。参考图10,图10为本技术实施例提供的soi基底的制造方法的流程图。如图10所示,所述方法包括:

55.s1001、提供基底,所述基底包括衬底及形成于所述衬底上的绝缘层。

56.参考图1,图1为本技术实施例提供的soi基底中基底的剖面结构示意图。如图1所示,提供基底10,基底10包括衬底11和位于衬底11上的绝缘层12。

57.衬底可以是单质半导体材料衬底,例如,硅(si)衬底、锗(ge)衬底等等。这里衬底为soi的底层结构,用于给其上方的两层结构提供机械支撑作用因此,在soi的三层结构中,衬底的厚度最大。本技术的技术方案中对衬底的形状和大小均无限定,衬底可以是圆形,尺寸可以为100nm、200nm、300nm或更大尺寸,衬底也可以是正方形,尺寸可以为100nm*100nm、200nm*200nm、300nm*300nm或更大尺寸。

58.绝缘层的材料可以包括二氧化硅、氮化硅、氧化铝或其他绝缘材料,或上述绝缘材料的组合。在本技术的一个实施例中,绝缘层的材料可以为二氧化硅,可以使用包括但不限于化学气相沉积(chemical vapor deposition,cvd)、物理气相沉积(physical vapor deposition,pvd)、原子层沉积(atomic layer deposition,ald)或者其任何组合的一种或

者多种薄膜沉积工艺,沉积二氧化硅以形成绝缘层。在本技术的另一个实施例中,绝缘层的材料可以为二氧化硅,可以使用氧化的方法,氧化衬底来形成绝缘层。绝缘层主要用于实现晶体管元件的相互隔离,绝缘层的厚度范围可以为900~1100nm。

59.s1002、对所述绝缘层进行刻蚀以在所述绝缘层中形成暴露所述衬底的第一沟槽。

60.参考图2,图2为本技术实施例提供的包括第一沟槽的soi基底的剖面结构示意图。如图2所示,对绝缘层12进行刻蚀(etch)以在绝缘层12中形成暴露衬底11的第一沟槽20,此时,第一沟槽20的宽度为w1,绝缘层12的厚度与第一沟槽20的深度相同,即为h2。其中,第一沟槽贯穿绝缘层的上、下表面,第一沟槽的开口朝上,第一沟槽的底面由衬底材料形成,第一沟槽的侧面由绝缘层材料形成。

61.在本技术的一些实施例中,对所述绝缘层的刻蚀停止在所述衬底上,即所述衬底作为刻蚀所述绝缘层的刻蚀停止层。

62.在本技术的一些实施例中,所述第一沟槽为贯穿所述绝缘层的矩形槽,所述绝缘层中具有多个相互平行设置的所述矩形槽。

63.参考图3a,图3a为本技术实施例提供的包括第一沟槽的soi基底的局部俯视图。如图3a所示,第一沟槽201贯穿绝缘层12的上、下表面,且第一沟槽201贯穿绝缘层12的相对的两个侧面,绝缘层12中具有多个相互平行设置的第一沟槽201。图3a为第一沟槽的局部俯视图,图2可以作为沿图3a中aa’方向的剖面结构示意图。本技术的技术方案中对第一沟槽的尺寸并无限定,可根据对soi的需要进行设置。

64.在本技术的一些实施例中,所述第一沟槽为贯穿所述绝缘层的通孔,所述绝缘层中具有多个呈阵列分布的所述通孔。

65.参考图3b,图3b为本技术实施例提供的包括第一沟槽的soi基底的局部俯视图。如图3b所示,第一沟槽202为贯穿绝缘层的上、下表面的通孔,该通孔在绝缘层中呈阵列分布。图3b为第一沟槽的局部俯视图,图2也可以作为沿图3b中bb’方向的剖面结构示意图。本技术的技术方案中对通孔的尺寸并无限定,可根据对soi的需要进行设置。

66.s1003、在所述绝缘层上沉积形成非晶材料层,所述非晶材料层通过所述第一沟槽与所述衬底接触。

67.参考图4,图4为本技术实施例提供的包括非晶材料层的soi基底的剖面结构示意图。如图4所示,在绝缘层12上沉积形成非晶材料层30,非晶材料层30通过第一沟槽20与衬底11接触。换言之,非晶材料层填充满第一沟槽,且非晶材料层的上表面高于绝缘层的上表面。非晶材料层的材料可以包括非晶硅(amorphous silicon,α-si)。在本技术的一个实施例中,非晶材料层的材料可以为非晶硅,可以使用包括但不限于化学气相沉积、物理气相沉积、原子层沉积或者其任何组合的一种或者多种薄膜沉积工艺,沉积非晶硅以形成非晶材料层。非晶材料层的厚度范围可以为10~200nm。

68.s1004、对所述非晶材料层进行激光退火处理,以使所述非晶材料层转化为外延层。

69.参考图5,图5为本技术实施例提供的包括外延层的soi基底的剖面结构示意图。如图5所示,对非晶材料层30进行激光退火处理,以使非晶材料层30转化为外延层40。具体地,激光退火(laser anneal)处理可以利用准分子激光均匀地照射在位于绝缘层上的非晶材料层,在极其短暂时间内产生大量的能量,使得非晶材料层受高温熔融,然后熔融态的非晶

材料重新从衬底结晶转化为外延层。由于激光是脉冲式作用的,激光脉冲约在几十纳秒量级,因此,激光退火处理的总作用时间非常短暂,从而能够将非晶材料层转换为外延层的同时减少对衬底的破坏。激光退火处理中最关键的工艺参数是激光的能量密度,只有当激光的能量密度达到最佳值时,才能够改善外延层的结晶质量。这里结晶质量的表征可以使用结晶晶粒的大小和均匀性。

70.在实际生产过程中,结晶质量除了受到激光的能量密度的影响以外,还受到未结晶的非晶材料层的厚度的影响。同一非晶材料层中不同位置处的厚度不同,所需要的激光能量值也不同,对于厚度不同的非晶材料层,使用不同的激光能量值可以提高结晶质量。

71.仍参考图4,h1、h2分别为非晶材料层在不同位置的厚度,具体而言,位于第一沟槽20上方的非晶材料层30的厚度h3,位于绝缘层12上方的非晶材料层30的厚度h1。这里可以根据不同位置的非晶材料层的厚度对应地选取不同的激光能量值,再使用对应的激光能量值的激光照射非晶材料层上的相应位置,使得非晶材料层不同位置处的结晶化程度更加均匀,进而使得非晶材料层转化为外延层后,不同位置处的结晶晶粒大小均匀,从而能够获得高质量的外延层。

72.考虑到非晶材料层的不同位置处的厚度差值(h

3-h1),即h2为绝缘层的厚度,此处绝缘层的厚度较小。换言之,非晶材料层的不同位置处的厚度差异不大。因此,可以使用相同的激光能量值照射非晶材料层的不同位置,也可以获得高质量的外延层。

73.通常,激光退火装置包括位于上方的激光发生器和位于下方的工艺腔室,所述激光发生器产生的激光在所述工艺腔室内对待处理非晶材料层进行退火处理。其中,待处理非晶材料层位于待处理基底上,待处理基底位于能够在三维空间中运动的工作台上,通过所述工作台的运动能够带动待处理基底的运动,以完成对待处理非晶材料层的退火。所述工艺腔室还可以与气体模块连接,在激光退火处理过程中,还可以通过所述气体模块向所述工艺腔室内通入惰性气体。

74.本技术实施例中使用的激光退火处理,其中,所述激光发生器产生的激光可以包括但不限于波长为193nm的氟化氩(arf)激光、波长为248nm的氟化氪(krf)激光、波长为308nm的氯化氙(xecl)激光、波长为352nm的氟化氙(xef)激光以及波长为532nm的yag(y3al5o

12

,钇铝石榴石晶体)激光。

75.在本技术的一些实施例中,外延层40的厚度范围为10nm~200nm。在其他实施例中,外延层40的厚度也可以大于200nm。

76.本技术实施例提供的soi基底的制造方法,通过在绝缘层中形成暴露衬底的第一沟槽后,在绝缘层上沉积形成非晶材料层,非晶材料层通过第一沟槽与衬底相接触,对该非晶材料层进行激光退火处理后,使得非晶材料层从与衬底相接触的部分开始晶化,从而转化为外延层。上述soi基底的制造方法中,使用激光退火处理能够快速地使得非晶材料层转化为外延层,更具体而言,可以使用纳秒激光退火(nanosecond laser anneal)处理,例如,可以在250ns的时间内,使得非晶硅层转化为多晶硅层,节省循环时间(cycle time)且能够有效地降低热预算(thermal budget)。且上述soi基底的制造方法中,无需使用离子注入工艺,能够在简化制造工艺的同时降低制造成本(cost)。

77.在本技术的一些实施例中,所述激光退火处理中使用的激光能量密度区间为0.7~1.2j/cm2。

78.在本技术的一些实施例中,所述激光退火处理在惰性气氛中进行。例如,激光退火处理可以在氮气或者氩气气氛中进行。

79.在本技术的一个具体实施例中,所述衬底为硅衬底;所述外延层为硅外延层。其中,基底包括硅衬底和位于硅衬底上的绝缘层,对绝缘层进行刻蚀以在绝缘层中形成暴露硅衬底的第一沟槽;在绝缘层上沉积形成非晶硅层,非晶硅层通过第一沟槽与硅衬底接触;对非晶硅层进行激光退火处理,以使非晶硅层转化为外延层。此时,外延层可以为单晶硅层或者多晶硅层。

80.在本技术的一些实施例中,所述方法还包括:

81.对所述外延层进行刻蚀以在所述外延层中形成暴露所述衬底的第二沟槽。

82.参考图6,图6为本技术实施例提供的包括第二沟槽的soi基底的剖面结构示意图。如图6所示,对外延层40进行刻蚀以在外延层40中形成暴露衬底11的第二沟槽50,此时,第二沟槽50的宽度为w1,第二沟槽50的深度为h3。第二沟槽贯穿外延层和绝缘层的上、下表面,第二沟槽的开口朝上,第二沟槽的底面由衬底材料形成,第二沟槽的侧面由外延层材料和绝缘层材料形成。

83.在本技术的一些实施例中,对所述外延层和所述绝缘层的刻蚀停止在所述衬底上,即所述衬底作为刻蚀所述外延层和所述绝缘层的刻蚀停止层。

84.在本技术的一些实施例中,所述第二沟槽与所述第一沟槽通过同一掩膜板形成。换言之,所述第一沟槽的尺寸与所述第二沟槽的尺寸相同。例如,所述第一沟槽的宽度与所述第二沟槽的宽度相同。

85.仍参考图6,第二沟槽的宽度与第一沟槽的宽度相同,均为w1。其中,可以使用同一掩膜板,刻蚀形成第一沟槽和第二沟槽。这样能够节约形成soi基底的成本。

86.在本技术的一些实施例中,所述第二沟槽为贯穿所述绝缘层的矩形槽,所述外延层中具有多个相互平行设置的所述矩形槽。

87.参考图7a,图7a为本技术实施例提供的包括第二沟槽的soi基底的局部俯视图。如图7a所示,第二沟槽501贯穿外延层和绝缘层的上、下表面,且第二沟槽501贯穿外延层和绝缘层的相对的两个侧面,外延层40中具有多个相互平行设置的第二沟槽501。图7a为第二沟槽的局部俯视图,图6可以作为沿图7a中cc’方向的剖面结构示意图。本技术的技术方案中对第二沟槽的尺寸并无限定,可根据对soi的需要进行设置。

88.在本技术的一些实施例中,所述第二沟槽为贯穿所述绝缘层的通孔,所述外延层中具有多个呈阵列分布的所述通孔。

89.参考图7b,图7b为本技术实施例提供的包括第二沟槽的soi基底的局部俯视图。如图7b所示,第二沟槽502为贯穿外延层和绝缘层的上、下表面的通孔,该通孔在外延层中呈阵列分布。图7b为第二沟槽的局部俯视图,图6也可以作为沿图7b中dd’方向的剖面结构示意图。本技术的技术方案中对通孔的尺寸并无限定,可根据对soi的需要进行设置。

90.在本技术的另一些实施例中,所述第一沟槽的尺寸与所述第二沟槽的尺寸不同。具体而言,所述第一沟槽的宽度与所述第二沟槽的宽度不同。

91.参考图8,图8为本技术实施例提供的另一种包括第二沟槽的soi基底的剖面结构示意图。如图8所示,对外延层40进行刻蚀以在外延层40中形成暴露衬底11的第二沟槽50’,此时,第二沟槽50’的宽度为w2,第二沟槽50’的深度为h3。这里第二沟槽的宽度w2大于第一

沟槽的宽度w1。其中,第二沟槽贯穿外延层和绝缘层的上、下表面,第二沟槽的开口朝上,第二沟槽的底面由衬底材料形成,第二沟槽的侧面由外延层材料和绝缘层材料形成。

92.在本技术的一些实施例中,所述方法还包括:对所述第二沟槽进行填充以形成隔离结构;在所述隔离结构之间形成晶体管。

93.参考图9,图9为本技术实施例提供的具有隔离结构的soi基底的剖面结构示意图。如图9所示,对第二沟槽50进行填充以形成隔离结构601,在隔离结构601之间形成晶体管。更具体而言,晶体管位于绝缘层上,且晶体管位于外延层内。相邻的晶体管之间可以通过隔离结构和绝缘层以实现隔离,可以有效地减少电流漏电的情况。

94.本技术实施例还提供一种soi基底,所述soi基底包括:

95.基底,所述基底包括衬底及位于所述衬底上的绝缘层;所述绝缘层内形成有第一沟槽;

96.外延层,所述外延层形成于所述绝缘层上,且所述外延层通过所述第一沟槽与所述衬底接触。

97.仍参考图5,soi基底包括:基底10,基底10包括衬底11和位于衬底11上的绝缘层12;绝缘层12内形成有第一沟槽20;外延层40,外延层40形成于绝缘层12上,且外延层40通过第一沟槽20与衬底11接触。

98.在本技术的一个具体实施例中,所述衬底为硅衬底;所述外延层为硅外延层。

99.本技术实施例还提供一种具有隔离结构的soi基底,包括:

100.基底,所述基底包括衬底、位于所述衬底上的绝缘层及位于所述绝缘层上的外延层;

101.隔离结构,所述隔离结构包括位于基底中的第二沟槽和填充在第二沟槽中的绝缘材料;所述第二沟槽贯穿所述绝缘层和所述外延层。

102.仍参考图9,soi基底包括:基底10,基底10包括衬底11、位于衬底11上的绝缘层12及位于绝缘层12上的外延层40;隔离结构601,隔离结构601包括位于基底中的第二沟槽50和填充在第二沟槽50中的绝缘材料;第二沟槽50贯穿绝缘层12和外延层40。

103.在本技术的一个具体实施例中,所述衬底为硅衬底;所述外延层为硅外延层。

104.本技术实施例提供了一种soi基底及其制造方法、一种具有隔离结构的soi基底,所述方法包括:提供基底,所述基底包括衬底及形成于所述衬底上的绝缘层;对所述绝缘层进行刻蚀以在所述绝缘层中形成暴露所述衬底的第一沟槽;在所述绝缘层上沉积形成非晶材料层,所述非晶材料层通过所述第一沟槽与所述衬底接触;对所述非晶材料层进行激光退火处理,以使所述非晶材料层转化为外延层。本技术实施例提供的soi基底的制造方法,通过在绝缘层中形成暴露衬底的第一沟槽后,在绝缘层上沉积形成非晶材料层,非晶材料层通过第一沟槽与衬底相接触,对该非晶材料层进行激光退火处理后,使得非晶材料层从与衬底相接触的部分开始晶化,从而转化为外延层。上述soi基底的制造方法中,使用激光退火处理能够快速地使得非晶材料层转化为外延层,有效地降低热预算,且上述soi基底的制造方法中,无需使用离子注入工艺,能够在简化制造工艺的同时降低制造成本。

105.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本技术的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结

构或特性可以任意适合的方式结合在一个或多个实施例中。应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

106.以上所述仅为本技术的优选实施方式,并非因此限制本技术的专利范围,凡是在本技术的发明构思下,利用本技术说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。