1.本发明属于钠离子电池技术领域,具体涉及钠离子电池正极材料及其制备方法和应用。

背景技术:

2.近几年,随着锂离子电池价格的持续升高,尤其是锂资源的加速消耗以及全球锂储量并不丰富的前提下,将来不得不面临缺锂的困境,研究发现,化学性质与磷酸铁锂电池相似的磷酸铁钠电池非常有望成为继锂离子电池之后的下一代二次电池,但由于钠离子半径较大,原子量更重,加之钠的标准电位较高,导致电池的可逆能力较差和相对较低的能量密度,因此通常情况下其电池性能不如磷酸铁锂电池,尤其是电池中的正极材料,例如磷酸铁钠正极材料容量、电压、循环能力等各方面的电化学性能均低于磷酸铁锂正极材料。

3.为解决磷酸铁钠正极材料的缺点,亟需在磷酸铁钠正极材料基础上进行改进,提供一种性能更优异的钠离子电池正极材料。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种钠离子电池正极材料及其制备方法和应用,该钠离子电池正极材料无需含锂,来源丰富,不仅不受有限锂资源的制约,而且相对于现有na2fepo4正极材料,理论容量和循环稳定性更为理想。

5.为实现上述目的,本发明采用以下技术方案:

6.一种钠离子电池正极材料,其通式为na

x

fey(po4)a(so4)

b-zmcod/n-c;其中0《x≤4、0《y≤4、0《z≤0.5、0《a≤4、0《b≤3、0<c≤4、0《d≤5;m为ti、v、cr、mn、fe、co、cd、ni、cu、zn、al、ag、mg、ca、sn或se的氧化物、氢氧化物、硫酸盐、氯盐、硝酸盐或或碳酸盐中的至少一种。

7.优选地,所述na

x

fey(po4)a(so4)b/zmcod的粒径d

max

《30μm,d

50

《10μm,比表面积为12-16m2/g;所述m为ti、v、cr、mn、fe、co、cd、ni、cu、zn、al、ag、mg、ca、sn或se的氧化物、硫酸盐或氯盐中的至少一种。

8.一种钠离子电池正极材料的制备方法,包括以下步骤:

9.将亚铁源、钠源、磷酸源、硫酸源、mcod/n-c、分散剂混合,再进行球磨,洗涤、干燥,煅烧,得到na

x

fey(po4)a(so4)

b-zmcod/n-c。

10.上述mcod/n-c为碳氮(n-c)掺杂的mcod。

11.优选地,所述亚铁源为氯化亚铁、乙酸亚铁、草酸亚铁、柠檬酸亚铁、磷酸亚铁、硫酸亚铁或氢氧化亚铁中的至少一种。

12.进一步优选地,所述亚铁源为磷酸亚铁、草酸亚铁、氢氧化亚铁中的至少一种。

13.优选地,所述钠源为氢氧化钠、碳酸钠、磷酸氢钠、磷酸二氢钠、草酸钠、甲酸/乙酸钠、柠檬酸钠、硫酸钠、硫酸氢钠、甲基磺酸钠或醋酸钠中的至少一种。

14.进一步优选地,所述钠源为磷酸钠或硫酸钠。

15.优选地,所述磷酸源为磷酸钠、磷酸氢钠、磷酸亚铁、磷酸、磷酸、磷酸铵、磷酸氢二氨或磷酸二氢铵中的至少一种。

16.进一步优选地,所述磷酸源为磷酸亚铁、磷酸钠、磷酸中的至少一种。

17.更优选地,所述亚铁源和/或磷酸源中的磷酸亚铁是由废旧磷酸铁锂电池粉回收得到。具体可由废旧磷酸铁锂电池粉和活化剂混合,经酸浸制得。其中,所述混合的工艺优选为球磨。

18.废弃磷酸铁锂分离得到磷酸亚铁可以回用作为铁源或者磷酸源,成本相应降低,适合工业化生产。进一步,在废弃磷酸铁锂回收过程中选用活化剂钠盐与废弃磷酸铁锂共磨,活化废弃磷酸铁锂中的锂,促使钠与废弃磷酸铁锂中的锂能进行晶格间的同构取代。

19.更优选地,所述活化剂为氯化钠、乙酸钠、草酸钠、柠檬酸钠、磷酸钠、亚硫酸钠或硫酸钠中的至少一种。

20.更优选地,所述酸浸使用的酸的固液比为10-200g/l,优选为20-80g/l。

21.更优选地,所述酸浸过程中使用的酸的浓度为0.001-10mol/l,优选为0.1-2mol/l。

22.更优选地,还包括对所制得的磷酸亚铁加入酸进行除杂。

23.更优选地,所述酸为磷酸、亚硫酸、草酸、甲酸、乙酸中的至少一种。

24.优选地,所述mcod/n-c是采用含m源、胺源和铵根源的混合水溶液反应制得。具体为:向m源中加酸,得到m溶液,再加入胺源和铵根源溶液混合,反应,固液分离,取固相进行煅烧,得到mcod/n-c。

25.进一步优选地,所述m溶液中m的含量为0.0001-8mol/l。

26.进一步优选地,所述胺源和m溶液的比为0.1-100(w/v)。

27.进一步优选地,所述煅烧的温度为300-800℃,煅烧的时间为3-8h。

28.进一步优选地,所述煅烧的气氛为氩气、氦气、氖气中的一种。

29.进一步优选地,所述酸为硫酸、硝酸、盐酸、磷酸、草酸中的至少一种。

30.进一步优选地,所述胺源为苯胺、二甲胺、三甲胺、苯甲胺、苯乙胺、乙胺、二乙胺、丙胺、苯二胺、苄胺或间苯二甲胺中的至少一种。

31.进一步优选地,所述m源为ti、v、cr、mn、fe、co、cd、ni、cu、zn、al、ag、mg、ca、sn或se的氧化物、氢氧化物、硫酸盐、氯盐、硝酸盐或或碳酸盐中的至少一种。

32.进一步优选地,所述铵根源为氨水、碳酸铵、硝酸铵、氯化铵、钒酸铵、铝酸氨或硫酸铵中的至少一种。

33.更优选地,所述铵根源为氨水、碳酸铵、磷酸铵或硝酸铵中的至少一种。

34.优选地,所述硫酸源为硫酸、硫酸钠、硫酸亚铁、硫酸二铵、硫酸氢铵中的至少一种。

35.优选地,所述钠源、亚铁源、磷酸源、硫酸源的摩尔比为(0.1-40):(0.01-20):(0.01-20):(0.01-30)。

36.优选地,所述mcod/n-c的加入量为钠源、亚铁源、磷酸源、硫酸源总质量的0.01-20%;优选为0.5-4%。

37.优选地,所述球磨过程中还包括加入分散剂进行球磨。

38.进一步优选地,所述分散剂为聚乙二醇、甲醇、乙醇中的至少一种。

39.进一步优选地,所述分散剂的加入量为钠源、亚铁源、磷酸源、硫酸源总质量的0.1-20%;优选为0.5-4%。

40.优选地,所述球磨后的出料粒径d

max

《55μm,d

50

《15μm,优选d

max

《20μm,d

50

《10μm。

41.优选地,所述球磨的转速为100-2000r/min,球磨的时间为4-24h;转速优选为600-1500r/min,球磨时间优选为8-12h。

42.优选地,所述煅烧的温度为200-850℃,煅烧时间为3-24h;优选为400-600℃下煅烧4-8h。

43.一种电池,包括所述的钠离子电池正极材料。

44.相对于现有技术,本发明的有益效果如下:

45.1、本发明的na

x

fey(po4)a(so4)

b-zmcod/n-c作为正极材料使得钠离子电池无需含锂,来源丰富,不仅不受有限锂资源的制约,而且na

x

fey(po4)a(so4)b/zmcod相对于现有na2fepo4正极材料,理论容量和循环稳定性更为理想。na

x

fey(po4)a(so4)b/zmcod为(复合)聚阴离子型正极材料,由于磷酸根以及硫酸根均为四面体型的三维结构,均能与氧离子配位,将两者混合后,可以协同共用氧离子配位位点,因此两者四面体的能够共角,提供了更大的离子扩散通道,进一步扩大了充放电时钠离子脱离、嵌入的通道,钠离子的迁移速率提高和储钠容量提升,电化学性能得到改善。

46.2、本发明的na

x

fey(po4)a(so4)

b-zmcod/n-c中为了克服聚阴离子型正极材料的电子电导率普遍较低的缺点,在na

x

fey(po4)a(so4)b中引入mcod,m可以为ti、v、cr、mn、fe、co、cd、ni、cu、zn、ag等过渡金属元素,因为磷酸根和硫酸根对过渡金属的诱导效应均很好,使得na

x

fey(po4)a(so4)b/zmcod正极材料的工作电压相较于na2fepo4正极材料更高,正极材料能量密度提高,材料电化学性能进一步提高。

47.3、本发明的na

x

fey(po4)a(so4)

b-zmcod/n-c中的zmcod/n-c提供具有界面的m-n-c化学键,一方面相当于na

x

fey(po4)a(so4)b中掺杂碳氮,利于界面间电子传输和储存,另一方得益于这种界面的m-n-c化学键,部分磷酸根以及硫酸根产生界面耦合,磷酸根以及硫酸根的四面体间的离子转移效率进一步提高,因此m-n-c化学键的加入,增强了na

x

fey(po4)a(so4)b电子耦合性能,进一步提升材料整体的电化学性能和稳定性。

48.4、本发明在制备na

x

fey(po4)a(so4)

b-zmcod/n-c的过程中,利用废弃磷酸铁锂分离得到亚铁盐回用作为铁源或者磷酸源,成本相应降低,适合工业化生产,是一种有潜力的钠离子电池正极材料。

附图说明

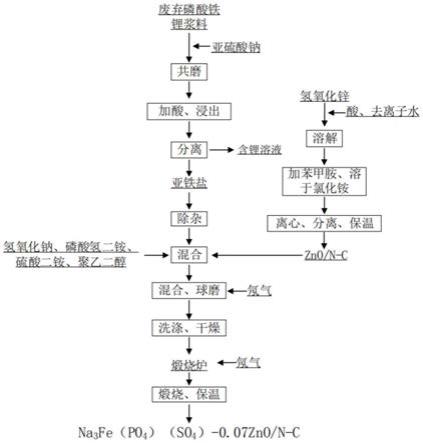

49.图1为本发明实施例1的工艺流程图。

50.图2为本发明实施例1的钠离子电池正极材料的sem图;

51.图3为本发明实施例3和对比例1的低倍率放电循环图。

52.图4为本发明实施例2和对比例1的低倍率放电循环图。

具体实施方式

53.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施

c、70ml乙醇在氖气气氛下混合,再进行球磨10h,完毕后洗涤、干燥除去乙醇,再送至氖气气氛下煅烧炉中煅烧、降温得到na

1.45

fe

0.3

(po4)

0.5

(so4)

0.275-0.05zno/n-c。

71.实施例4

72.本实施例的钠离子电池正极材料,其式为na

1.80

fe

0.5

(po4)

0.55

(so4)

0.575-0.07mno/n-c。

73.本实施例的钠离子电池正极材料的制备方法,具体步骤如下:

74.(1)合成mno/n-c:将30gmncl2、220ml去离子水加入至20ml的17.6wt%的硝酸中,溶成1.2mol/l的硝酸锰溶液,将硝酸锰溶液与25g苯二胺溶于200ml的0.083mol/l氨水溶液中,得到含zn的混合溶液,离心、固液分离,取固相送至箱式炉,氖气气氛和700℃下进行保温4h,得到27.7gmno/n-c;

75.(2)将90g二水草酸亚铁、72g氢氧化钠、75g磷酸氢二铵、76g硫酸二铵、23gmno/n-c、60ml乙醇在氖气气氛下混合再进行球磨10h,完毕后洗涤、干燥除去乙醇,再送至氖气气氛下煅烧炉中煅烧、降温得到na

1.80

fe

0.5

(po4)

0.55

(so4)

0.575-0.07mno/n-c。

76.实施例5

77.本实施例的钠离子电池正极材料,其式为na

2.0

fe

0.65

(po4)

0.8

(so4)

0.45-0.05cuo/n-c。

78.本实施例的钠离子电池正极材料的制备方法,具体步骤如下:

79.(1)合成cuo/n-c:将68g二水氯化铜加入至360ml去离子水,再加入40ml的7.6wt%的盐酸,溶成1.0mol/l的氯化铜溶液,将氯化铜溶液与30g苯二胺溶于200ml的0.35mo l/l氯化铵溶液中,得到含cu的混合溶液,离心、固液分离,取固相送至箱式炉,在氖气气氛和700℃下进行保温3.5h,得到47.1gcuo/n-c;

80.(2)将117g二水草酸亚铁、80g氢氧化钠、110g磷酸氢二铵、60g硫酸二铵、18gcuo/n-c、70ml聚乙二醇在氖气气氛下混合再进行球磨,完毕后洗涤、干燥除去聚乙二醇,再送至氖气气氛下煅烧炉中煅烧、降温得到na

2.0

fe

0.65

(po4)

0.8

(so4)

0.45-0.05cuo/n-c。

81.实施例6

82.本实施例的钠离子电池正极材料,其式为na

2.4

fe

0.7

(po4)(so4)

0.45-0.06nio/n-c。

83.本实施例的钠离子电池正极材料的制备方法,具体步骤如下:

84.(1)合成nio/n-c:将31g硫酸镍加入至190ml去离子水,再加入10ml的6.5wt%的硫酸,溶成1.0mol/l的硫酸镍溶液,将硫酸镍溶液与30g间苯二胺溶于150ml的0.166mo l/l氨水溶液中,得到含cu的混合溶液,离心、固液分离,取固相送至箱式炉,在氖气气氛和700℃下进行保温3.5h,得到24.9gnio/n-c;

85.(2)将54g二水草酸亚铁、58g氢氧化钠、132g磷酸氢二铵、38g硫酸二铵、15gnio/n-c、80ml聚乙二醇在氖气气氛下混合再进行球磨,完毕后洗涤、干燥除去聚乙二醇,再送至氖气气氛下煅烧炉中煅烧、降温得到na

2.4

fe

0.7

(po4)(so4)

0.45-0.06nio/n-c。

86.对比例1

87.本对比例的na3fe(po4)(so4)正极材料的制备方法,包括以下具体步骤:

88.(1)将1kg废弃的磷酸铁锂粉料除杂后,加入60g亚硫酸钠共磨,得到磷酸铁锂电池粉,再加0.59mol/l磷酸浸出(固液比为80g/l),固液分离,得到含锂溶液和不溶物亚铁盐(含钠盐的磷酸亚铁),向亚铁盐中加入0.13mol/l磷酸洗涤除杂,得到除杂后的亚铁盐;

89.(2)测定步骤(1)的亚铁盐中磷、亚铁、钠摩尔比=0.41:0.63:0.02,将120g氢氧化钠、120g亚铁盐、50g磷酸二氢铵、150g硫酸二铵、50ml聚乙二醇在氖气气氛下混合再进行球磨11h,完毕后洗涤、干燥除去聚乙二醇,再送至氖气气氛下煅烧炉中保温6h、降温得到na3fe(po4)(so4)。

90.对比例2

91.一种制备na

1.45

fe

0.3

(po4)

0.5

(so4)

0.275

正极材料的方法,包括以下具体步骤:

92.(1)将54g二水草酸亚铁、58g氢氧化钠、65g磷酸氢二铵、38g硫酸二铵、70ml乙醇在氖气气氛下混合,再进行球磨10h,完毕后洗涤、干燥除去乙醇,再送至氖气气氛下煅烧炉中煅烧、降温得到na

1.45

fe

0.3

(po4)

0.5

(so4)

0.275

。

93.实施例1-6与对比例1-2分析:

94.将实施例1-6与对比例1-2制备的钠离子正极材料、乙炔黑、pvdf按8:1:1的质量比进行称重并混合、搅拌、研磨,加入一定量的nmp溶液作为溶剂,搅拌后得到浆料。将浆料均匀地涂覆在洁净的铜箔上,然后放置在70℃加热管中保温6h,将其冲压成直径1.8cm的电极片。钠离子扣式电池的组装在充满氖气的手套箱中进行,以制备的电极片为正极,1.2mol/l naclo4(溶剂为碳酸乙烯酯)为电解液,按外壳、弹片、垫片、负极(钠片)、0.25ml电解液、隔膜(玻璃纤维)、正极(电极片)、外壳顺序组装,封装扣式电池,静置12h待用。电池的充放电测试恒流充放电测试设备上进行,电压范围为2.0-3.5v,测试倍率为0.1c,测试环境为25℃。

95.表1

[0096][0097][0098]

从表1中可得,本发明实施例1-6制备的钠离子正极材料的比表面积大,更有利于钠离子的进出,钠离子的迁移速率提高和储钠容量提升,进一步提升循环效率。

[0099]

图1为本发明实施例1的工艺流程图:如图1,废弃的磷酸铁锂粉料加入亚硫酸钠共磨,得到磷酸铁锂电池粉,再加酸浸出,固液分离,得到含锂溶液和不溶物亚铁盐,向亚铁盐

中加入酸洗涤除杂,得到除杂后的亚铁盐。氢氧化锌、去离子水、酸混合得到的溶液加苯甲胺溶液,溶于氯化铵溶液,离心、固液分离、保温,得到zno/n-c。亚铁盐、氢氧化钠、磷酸氢二铵、硫酸二铵zno/n-c、聚乙二醇在氖气气氛下混合再进行球磨,完毕后洗涤、干燥,再送至氖气气氛下煅烧、保温、降温得到na3fe(po4)(so4)-0.07zno/n-c。

[0100]

图2为本发明实施例1的钠离子电池正极材料的sem图,可知,实施例1得到的钠离子电池正极材料小颗粒约为0.8-1μm左右,稍大的约为3μm左右。

[0101]

图3、图4分别为本发明实施例3和对比例1、施例2和对比例1的低倍率放电循环图。实施例2、3制备的正极材料组装得到钠离子扣式电池1-100次循环实验,放电比容量分别在128-140mah/g、148-150mah/g,均高于对比例1的100mah/g左右的放电比容量,说明实施例2、3制备的na3fe(po4)(so4)-0.06cuo/n-c、na

1.45

fe

0.3

(po4)

0.5

(so4)

0.275-0.05zno/n-c中的cuo/n-c、zno/n-c使得正极材料na

x

fey(po4)a(so4)b的电化学性能有所提升,且实施例2、3和对比例1均为(复合)聚阴离子型正极材料,容量衰减不明显,因此循环稳定性较佳。

[0102]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。