1.本发明涉及聚能侵彻体数值仿真领域,具体涉及一种活性聚能侵彻体爆燃反应的二次毁伤效应仿真方法。

背景技术:

2.活性聚能侵彻体能以自身动能侵彻目标,并在穿透或进入目标的过程中产生剧烈的爆燃反应,表现出对目标的强大后效毁伤效果。通常其药型罩活性材料 (包括基体材料和活性填料)具有很强的惰性,但在强冲击下基体材料会与活性填料发生爆燃反应。不同于炸药、推进剂等传统含能材料,活性材料存在明显的反应延迟特性,在成形过程中受到冲击加载后活性聚能侵彻体被激活,但仅在部分热点处发生局部的化学反应,这些局部的化学反应需要通过热传导引起周围活性材料的反应,并逐步引起局部化学反应向整体爆燃反应转换。然而,热传导的速率显著慢于活性聚能侵彻体成形行为,造成聚能侵彻体成形过程、甚至是活性聚能侵彻体运动及侵彻过程中的反应并不显著,只有等到热传导造成整体反应之后,达到活性材料延迟时间时,活性聚能侵彻体瞬间发生剧烈的爆燃反应。正是基于这一特性,活性材料模型要考虑活性材料的力学性能和材料的反应释能特性,这使得对这一爆燃反应的研究更加复杂。

3.针对上述的活性聚能侵彻体在炸药加载后一段时间会发生剧烈爆燃反应,目前,国内外学者对活性聚能侵彻体的爆燃反应数值仿真大体有两种方法:一是不考虑活性材料爆燃反应,将活性材料视为惰性材料,常使用johnson-cook 材料模型描述,但由于活性侵彻体在强动载加载条件下会被激活发生反应,此种方法并不能准确描述活性材料状态。二是考虑活性材料的爆燃反应,相较于传统高能炸药,活性材料释放化学能时化学反应持续时间长,燃烧速率慢,用 powder burn材料模型能很好描述活性材料反应特点,但是powder burn材料模型的参数获取需要基于大量实验,难以获取。

4.总的来说,现有技术中都是对活性聚能侵彻体作用的整体反应进行仿真,所需参数比较复杂,同时也不能准确反应活性聚能侵彻体的二次毁伤效应(爆燃反应),现缺少一种简单、直接的模拟方法以准确地得到聚能侵彻体的二次毁伤效应数值。

技术实现要素:

5.本发明的目的是提供一种活性聚能侵彻体爆燃反应的二次毁伤效应模拟方法,该方法基于非线性动力学分析软件autodyn平台,通过活性聚能侵彻体侵彻钢-铝间隔靶和tnt的爆炸反应对带有预制孔铝靶的毁伤数值仿真研究,能较准确地得到聚能侵彻体的二次毁伤效应数值。

6.一种活性聚能侵彻体爆燃反应的二次毁伤效应仿真方法,包括如下步骤:

7.s1、对活性聚能侵彻体侵彻钢-铝间隔靶进行数值仿真,得到活性聚能侵彻体对铝板的侵孔大小;

8.s2、对tnt的爆炸反应作用于带有预制孔的等效铝靶进行数值仿真,用来模拟活性

聚能侵彻体爆燃反应的二次毁伤效应(得到的毁伤效应数值包括破孔面积s);预制孔大小为步骤s1得到的侵孔大小,所述等效铝靶的尺寸和材料与步骤s1中的铝靶一致。

9.进一步地,所述步骤s1和步骤s2中的仿真是基于非线性动力学分析软件 autodyn平台。

10.进一步地,所述步骤s1的数值仿真中,聚能装药采用sph算法,钢-铝间隔靶采用lagrange算法,根据聚能装药与靶板结构的对称性,建立三维1/4或 1/2仿真模型;sph算法是一种没有网格的拉格朗日数值计算方法,其计算域离散化的过程不需要划分单元,而是通过带有物理信息的粒子积分方程求解。 sph算法本质上属于lagrange算法,能够有效跟踪材料的交界面,计算过程中无网格的纠缠,无需设置侵蚀,能够对大变形等复杂问题进行模拟,因此,本发明采用sph算法来仿真模拟聚能侵彻体的成形过程。

11.进一步地,步骤s2的数值仿真中,炸药采用sph算法,铝靶采用lagrange 算法,根据炸药和铝靶结构的对称性,建立三维1/4或1/2仿真模型。

12.仿真时,为了提高计算效率,优选建立1/4仿真模型,但也可以建立1/2 模型或全模型,不影响本发明最终效果。

13.进一步地,步骤s1的仿真中,需要设置的聚能侵彻体的参数有:所述活性聚能侵彻体的药型罩壁厚,药型罩形状,聚能装药口径,主装药高度,炸药类型,起爆方式,所述药型罩材料,填料和聚能装药炸高;

14.优选的,步骤s1仿真的聚能侵彻体参数为:所述活性聚能侵彻体的聚能装药口径为40mm,药型罩壁厚为聚能装药口径的0.12倍,即4.8mm,主装药高度为聚能装药口径的1.5倍,即60mm,类型为改性b炸药,起爆方式为中心点起爆;所述药型罩材料为ptfe为基体,填料包括al、mg、b、zr、pb、cu、cuo、 bi2o3、fe2o3中的一种或几种;聚能装药炸高为60mm,炸高为聚能装药底断面距离目标的距离。

15.进一步地,步骤s1的仿真中,需要设置的钢-铝间隔靶的参数有:钢-铝间隔靶的钢板材料材质和铝板材料材质,钢板与铝板的间距,钢板与铝板的尺寸;

16.优选的,步骤s1仿真中钢-铝间隔靶的参数为:所述钢-铝间隔靶的钢板材料为q235钢,尺寸300mm

×

300mm

×

6mm,铝板材料为6061硬铝,尺寸为300mm

ꢀ×

300mm

×

3mm;所述钢板与铝板间距为60mm。

17.进一步地,步骤s2仿真中需要设置的tnt炸药的参数有:所述tnt炸药的形状为圆柱形,圆柱形炸药的半径,长度,起爆方式,设置起爆点位置。

18.优选的,步骤s2仿真中tnt炸药的参数为:所述tnt炸药为圆柱形,长度为10mm,起爆方式为中心点起爆;设置起爆点位置为距等效铝靶30mm并投影于等效铝靶中心。

19.进一步地,步骤s2仿真中需要设置的等效铝靶的参数为等效铝靶材料材质和尺寸。

20.优选的,步骤s2仿真中等效铝靶的参数为:所述等效铝靶材料为6061硬铝,尺寸为300mm

×

300mm

×

3mm。

21.本发明还提供一种上述的仿真方法的验证方法,包括如下步骤:

22.a、改变步骤s2仿真中的炸药质量m

tnt

,获得对应的等效铝靶的破孔面积s,拟合得到等效铝靶破孔面积s与炸药质量m

tnt

的函数关系式;

23.b、对活性聚能侵彻体作用于钢-铝间隔靶进行实验,实验条件与步骤s1的仿真条

中的一种或几种,本实施例中采用ptfe:铝:氧化铁体积比例为40%:40%:20%;

42.钢板与铝板间距为60mm;

43.sph粒子大小为0.5;

44.lagrange网格大小为1mm;

45.聚能装药炸高为60mm。

46.通过上述仿真得到对铝板造成的侵孔直径为27.3mm。

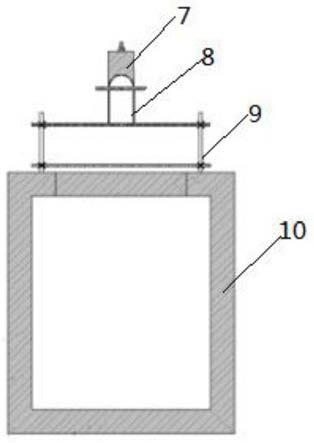

47.s2、对tnt的爆炸反应作用于带有预制孔的等效铝靶进行数值仿真,预制孔大小为步骤s1得到的侵孔大小,即本实施例预制孔半径为27.3mm,等效铝靶的尺寸和材料与步骤s1中的铝靶一致,用来模拟活性步骤s1中聚能侵彻体爆燃反应的二次毁伤效应;炸药采用sph算法,钢-铝间隔靶采用lagrange算法,根据炸药和铝靶结构的对称性,建立1/4仿真模型,如图2所示。

48.tnt炸药为圆柱形,长度为10mm,起爆方式为中心点起爆;

49.铝靶材料为6061硬铝,尺寸为300mm

×

300mm

×

3mm;

50.sph粒子大小为0.5mm;

51.lagrange网格大小为1mm;

52.铝靶材料的失效模型为plastic strain,plastic strain值取2-10之间,本实施例取值为5,通过对失效模型的设置可在仿真中成功模拟出铝靶破孔的裂纹延伸效果,该效果与实际破孔情况相近;

53.起爆点位置为距铝靶距离为30mm。

54.上述仿真方法的验证方法为:

55.a、改变步骤s2仿真中的炸药质量m

tnt

,获得对应的等效铝靶的破孔面积s,拟合得到等效铝靶破孔面积s与炸药质量m

tnt

的函数关系式;

56.本实施例不同质量炸药对应得到的破孔面积如表1所示:

57.表1

[0058][0059]

基于最小二乘法拟合得到函数关系式为:

[0060][0061]

拟合的相关系数r-square为0.984,说明函数关系式拟合度高。

[0062]

b、对活性聚能侵彻体作用于钢-铝间隔靶进行实验,获取试验的铝靶破孔面积s

′

结果;实验条件及聚能装药的各项数据与s1仿真条件相同,实验所用的活性聚能侵彻体药型罩采用模压-烧结工艺制备,制备好的聚能装药结构如图3 所示,包括雷管、起爆药、雷管支座、主装药(改性b炸药)和实验活性药型罩;聚能装药与炸高筒位于前端钢板正上方并投影于钢板中心,钢-铝间隔靶设置在支架上,实验布置如图4所示;

[0063]

实验所用的为ptfe基活性药型罩,口径为40mm,壁厚为0.12cd;药型罩材料以ptfe

为基体,填料为al、mg、b、zr、pb、cu、cuo、bi2o3、fe2o3中的一种或几种,本实验的药型罩和s1中仿真数据相同,采用ptfe:铝:氧化铁体积比例为40%:40%:20%;

[0064]

实验中:聚能装药口径为40mm,实验活性药型罩壁厚为4.8mm,主装药类型为改性b炸药,高度60mm,量得质量为135g;

[0065]

钢板材料为q235钢,尺寸为300mm

×

300mm

×

6mm,铝板位于端钢板下方60mm 处,材料为6061硬铝,尺寸为300mm

×

300mm

×

3mm;

[0066]

实验炸高为60mm。

[0067]

c、将b中得到的铝靶破孔面积s代入步骤a得到的函数关系式,得到相对应的炸药质量m

tnt

,代入到步骤s2中进行仿真计算,对比s和s

′

,本实施例s为 19623mm2,s

′

为19285mm2,验证得到仿真结果与实际情况相符,s和s

′

误差不超过5%,铝靶仿真与实验毁伤效果对比如图5所示,证明该仿真方法正确,可模拟活性聚能侵彻体爆燃反应的二次毁伤效应。

[0068]

具体的,步骤s1和步骤s2中的仿真是基于非线性动力学分析软件autodyn 平台。

[0069]

步骤s1的数值仿真中,聚能装药采用sph算法,钢-铝间隔靶采用lagrange 算法,根据聚能装药与靶板结构的对称性,建立三维1/4仿真模型;sph算法是一种没有网格的拉格朗日数值计算方法,其计算域离散化的过程不需要划分单元,而是通过带有物理信息的粒子积分方程求解。sph算法本质上属于 lagrange算法,能够有效跟踪材料的交界面,计算过程中无网格的纠缠,无需设置侵蚀,能够对大变形等复杂问题进行模拟,因此,本发明采用sph算法来仿真模拟聚能侵彻体的成形过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。