1.本技术属于直升机进气道设计技术领域,特别涉及一种发动机进气旁通装置。

背景技术:

2.进气道组件为直升机进气系统的重要组成部分,直升机的发动机进气道在入口处,通过加装进气滤网,能够防止飞行中大颗粒异物进入发动机,通过加装防砂装置,能够过滤空气中的砂尘,保证进入发动机的空气洁净。

3.加装进气滤网和防砂装置后,因没有加热防冰功能,在结冰环境长时间飞行时,会逐渐结冰堵塞,引起发动机功率损失过大,甚至停车。为此,申请号为201910428787.4的中国发明专利中,提供了一种可加热的网状格栅,可阻挡大颗粒异物进入发动机,同时具备抗鸟撞安全性和加热防冰功能。发动机加装防砂装置后,可在防砂装置和进气道之间设置旁通装置,实现进气旁通,在飞机起飞或高空飞行时,打开旁通装置辅助进气,提高进气道的总压恢复系数,旁通进气辅以进气格栅,通过格栅加热防结冰,解决打开旁通后防止异物进入发动机及防止结冰堵塞进气的难题。

4.现有技术虽然提供了旁通进气的原理及示意的旁通进气装置,但缺乏具体的工程实施细节:一方面,进气防护格栅与旁通机构各自孤立,未进行有机集成优化,重量及功耗大,综合效能低,工艺实施困难,如何拆卸、安装及使用维护等未考虑。另一方面,现有的旁通装置缺乏风道关闭滑动模式及支撑结构,缺乏对结构强度的考虑和对防砂装置内部风阻的影响等。同时,现有技术旁通机构采用单马达、单涡轮蜗杆驱动构型,缺乏电气及机械安全备份功能,驱动马达及支撑结构放置在防砂装置中央气流集中部位,具有重量代价大、风阻大等缺点。

技术实现要素:

5.为了解决上述技术问题至少之一,本技术提供了一种发动机进气旁通装置,包括旁通门组件、支撑架组件以及旁通门驱动组件,所述支撑架组件包括直线导轨支撑件、进气道横向支撑组件、中间横向支撑连接组件及防砂端横向支撑件,所述直线导轨支撑件固定在中间横向支撑连接组件上,一端向进气道方向延伸,其端头连接进气道横向支撑组件,另一端向设置在发动机进气道外的防砂装置方向延伸,其端头连接防砂端横向支撑件,所述进气道横向支撑组件的中间设置有用于进气的进气入口,所述中间横向支撑连接组件与所述进气道横向支撑组件之间形成侧向气流通道,外界气体依次经所述侧向气流通道及所述进气入口进入发动机进气道,形成旁通进气,所述旁通门组件包括两端开口且呈筒体结构的旁通门体,旁通门体支撑及滑动设置在所述直线导轨支撑件上,用于封闭或打开所述侧向气流通道,所述旁通门驱动组件固定在所述支撑架组件的防砂端横向支撑件上,且用于驱动所述旁通门体滑动。

6.优选的是,所述中间横向支撑连接组件可拆卸固定在防砂装置的气流出口端,所述进气道横向支撑组件非固定弹性抵接在进气道上。

7.优选的是,所述直线导轨支撑件包括主支撑体及沿所述主支撑体轴线方向延伸的一体化直线导轨,所述旁通门体的外部设置有沿轴向分布的直线轴承滑块,一体化直线导轨适配安装在所述直线轴承滑块所限定的轴向通道内,所述旁通门体还设置有涡轮支座和蜗杆罩,所述蜗杆罩内适配安装有可转动蜗杆,所述可转动蜗杆受安装在所述防砂端横向支撑件上的所述旁通门驱动组件驱动而转动,与涡轮支座相互作用,从而带动所述旁通门体沿所述直线导轨支撑件轴向方向运动。

8.优选的是,所述旁通门驱动组件包括两个可独立工作的驱动马达,两个驱动马达通过联动同步轴连接,用于实现机械同步,每个驱动马达各自连接一个减速装置,所述减速装置固定在所述防砂端横向支撑件上设置的减速装置安装平台上。

9.优选的是,所述防砂端横向支撑件在其外环边上还设置有沿径向延伸的可拆卸支撑接头,支撑接头的另一端抵接在所述防砂装置的内壁上。

10.优选的是,所述进气道横向支撑组件的进气入口处设置有防冰防异物网,所述防冰防异物网通过连接框与所述进气道横向支撑组件的结构主体所连接,并通过所述连接框电连接供电装置。

11.优选的是,所述防冰防异物网中间设置有缺口,适配容纳发动机进气整流锥。

12.优选的是,所述防冰防异物网设置为中间凸起的弧形或锥形结构。

13.优选的是,所述进气道横向支撑组件的结构主体上设置有通孔连接凸台,所述通孔连接凸台与所述直线导轨支撑件可拆卸连接。

14.优选的是,所述发动机进气道端口处在进气道唇口外设置有进气道端面凹陷,所述进气道横向支撑组件的结构主体位于所述进气道端面凹陷内,且在所述进气道横向支撑组件置于所述进气道端面凹陷内时,其端面不高于进气道端口处的端面。

15.优选的是,所述防砂装置的气流出口端设置有端面凹陷,中间横向支撑连接组件适配安装在所述端面凹陷内,并通过安装螺栓与防砂装置连接,安装螺栓的螺栓头低于所述防砂装置的气流出口端端面。

16.本技术的发动机进气旁通装置能够整体安装、拆卸和独立进行调试、维护。通过双动力联动的旁通门驱动组件,提升了旁通门开闭的安全裕度。本技术将旁通装置与进气道、防砂装置结构融合设计,集成防冰防异物网,有效保证了旁通空间,降低了旁通进气时的流阻,提高了抗鸟撞防异物效能,减少了全系统的防冰功耗。

附图说明

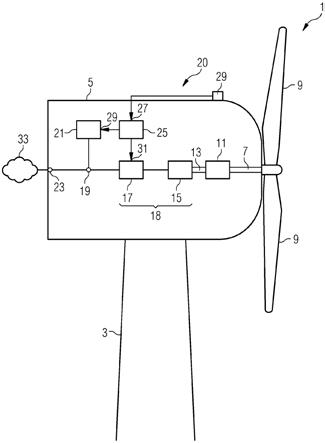

17.图1是直升机发动机进气系统结构示意图。

18.图2是本技术发动机进气旁通装置的一优选实施例的旁通打开示意图。

19.图3是本技术发动机进气旁通装置的一优选实施例的旁通关闭示意图。

20.图4是支撑架组件与防砂装置及进气道连接示意图。

21.图5是旁通门组件结构示意图。

22.图6是支撑架组件结构示意图。

23.图7是直线导轨支撑件结构示意图。

24.图8是进气道横向支撑组件结构示意图。

25.图9是图8所示实施例的a向示图。

的结构如图2所示,结合图1及图2,发动机进气旁通装置3关闭时,外界气体通过防砂装置2上的通孔进入防砂装置2内,随后流入到进气道1 的入口处,进入进气道1,防砂装置2实现防沙尘的效果。当飞机或直升机高空飞行时,或者进行地面滑行时,为了提高进气道的总压恢复系数,发动机进气旁通装置3被打开,外界气流经发动机进气旁通装置3从进气道入口的侧向流向进气道入口,进而流入进气道1,实现旁通进气。

45.本技术提供的发动机进气旁通装置,如图2所示,主要包括旁通门组件10、支撑架组件20以及旁通门驱动组件30,支撑架组件20起到主支撑作用,由多根支撑杆支撑,具体的,支撑架组件20包括直线导轨支撑件 21及进气道横向支撑组件22、中间横向支撑连接组件23及防砂端横向支撑件24,所述进气道横向支撑组件22的一个端面抵接在发动机进气道1端口处,并在中间设置有用于进气的进气入口,直线导轨支撑件21固定在进气道横向支撑组件22的通孔连接凸台225内,向设置在发动机进气道外的防砂装置2方向延伸,其端头连接防砂端横向支撑件24,备选实施方式中,所述进气道横向支撑组件22的一个端面固定在发动机进气道1端口处,直线导轨支撑件21也可以用于支撑所述防砂装置2,所述中间横向支撑连接组件23与所述进气道横向支撑组件22之间形成侧向气流通道,外界气体依次经所述侧向气流通道及所述进气入口进入发动机进气道,形成旁通进气,所述旁通门组件10包括两端开口且呈筒体结构的旁通门体 11,旁通门体11支撑且滑动设置在所述直线导轨支撑件21上,用于封闭或打开所述侧向气流通道,所述旁通门驱动组件30固定在所述支撑架组件20的防砂端横向支撑件24上,且用于驱动所述旁通门体11滑动,旁通门体11从而能够沿直线导轨支撑件21轴向移动,当旁通门组件10移动到靠近防砂装置2处时,进气旁通被打开,反之,如图3所示,当旁通门组件10移动到靠近进气道1处时,进气旁通被关闭。

46.如上所述,防砂装置2通常设置在支撑架组件20的远离进气道1的一端,从而能够与进气道1之间形成进气旁通,例如防砂装置2的末端固定在支撑架组件20的一个端部上。备选实施方式中,也可以将防砂装置2的末端固定在支撑架组件20的其他位置上,只要保证防砂装置2的末端与进气道1之间具有一定距离保证旁通进气即可,例如,支撑架组件20在中间设置一环形连接件,防砂装置2固定在该连接件上,支撑架组件20的环形连接件以上的部分伸入防砂装置2内部,以提供更可靠的连接方式。具体的,如图4及图6所示的可选实施方式中,所述支撑架组件20还包括中间横向支撑连接组件23及防砂端横向支撑件24,防砂端横向支撑件24设置在所述直线导轨支撑件21的相对于连接所述进气道横向支撑组件22的另一端,中间横向支撑连接组件23设置在所述直线导轨支撑件21的中间,所述防砂装置2自所述支撑架组件20的所述防砂端横向支撑件24的一端伸入,并固定在所述中间横向支撑连接组件23上。

47.本技术旁通门体11在直线导轨支撑件21上滑动具有多种方式,例如直线导轨支撑件21提供滑轨,旁通门体11上提供滑块,或者旁通门体11 提供滑轨,直线导轨支撑件21本身作为滑块。在一个具体的实施方式中,如图5-图7所示,图5为旁通门组件10的结构示意图,本技术的旁通门体11 的外部设置有沿轴向分布的直线轴承滑块13,一体化直线导轨212适配安装在所述直线轴承滑块13所限定的轴向通道内。图6为支撑架组件20的结构示意图,支撑架组件20包括直线导轨支撑件21、进气道端横向支撑组件22、中间横向支撑连接组件23和防砂端横向支撑件24。图7为直线导轨支撑件21的结构示意图,直线导轨支撑件21包括主支撑体211及沿所述主支撑体211轴线方向延伸的一体化直线导轨212,直线导轨支撑

件21还包括o型密封圈通过孔213,用于安装中间横向支撑连接组件23上的o型密封圈。

48.旁通门体11通过直线轴承滑块13与直线导轨支撑件21上的一体化直线导轨212相连,实现旁通门的有效支撑和滑动。旁通门关闭时,旁通门组件10的端部o型密封件16与进气道端横向支撑件22形成进气封严。

49.参考图5,旁通门组件10还包括旁通封严挡边12,旁通封严挡边12设置在旁通门体11的一个端部,并以翻边的形式设置在旁通门体11的外部,当旁通门关闭时,旁通封严挡边12能够贴合在中间横向支撑连接组件23 上,或者与固定在中间横向支撑连接组件23上的防砂装置的内翻边上,以提高进气旁通端部的封严效果。

50.参考图5,旁通门组件10还包括涡轮支座14、蜗杆罩15。所述蜗杆罩内适配安装有可转动蜗杆33,转动蜗杆33为旁通门驱动组件30的一部分,可以结合附图14,所述可转动蜗杆33受安装在所述防砂端横向支撑件24 上的所述旁通门驱动组件30驱动而转动,与涡轮支座14相互作用,从而带动所述旁通门体11沿所述直线导轨支撑件21轴向方向运动。所述旁通门驱动组件30包括两个驱动马达31,两个驱动马达31通过联动同步轴34 连接,用于实现机械同步,每个驱动马达31各自连接一个减速装置32,所述减速装置固定在所述防砂端横向支撑件24上设置的减速装置安装平台242上。本技术采用双台驱动马达进行驱动,通过联动同步轴34实现机械同步,保证两个可转动蜗杆33转动同步。当一台马达失效后,由另一台马达独自驱动,可以理解的是,单个驱动马达失效仍能实现旁通门的正常开启,提升了安全裕度;另一方面,双蜗杆联动对称驱动构型使得旁通门组件10受载更加均匀。

51.如图6所示,本技术提供的支撑架组件20通过三个横向的支撑组件将其分为两部分,三个横向的支撑组件分别为进气道端横向支撑组件22、中间横向支撑连接组件23和防砂端横向支撑件24,中间横向支撑连接组件23与进气道端横向支撑组件22之间的第一部分作为进气旁通,防砂端横向支撑件24与中间横向支撑连接组件23之间的第二部分伸入到防砂组件2内部,旁通门组件10用于在第一部分与第二部分之间滑动,以下就进气道端横向支撑组件22、中间横向支撑连接组件23和防砂端横向支撑件 24进行详细说明。

52.如图8及图9所示,进气道端横向支撑组件22由结构主体221和防冰防异物网222组成。结构主体221设有:用于防冰防异物网222连接的结构及电气连接框223、进气道支撑件加强凸缘224和用于连接直线导轨支撑件 21的通孔连接凸台225。通孔连接凸台225和直线导轨支撑件21间采用可拆卸连接,便于后续拆卸维护和安装恢复。参考图2,防冰防异物网222 为平面结构,通过连接框223与所述进气道横向支撑组件22的结构主体 221所连接,并通过所述连接框223电连接供电装置。在一些可选实施方式中,参考图17,所述防冰防异物网222还可以设置成自连接结构主体221 的一端向所述防砂装置2方向凸起,形成半球体结构。以上两个实施例中,采用平面构型的防冰防异物网222,工艺简便,其利用张力场抗鸟撞,简单可靠;防冰防异物网222设置在支撑架组件20的进气端横向支撑组件22 上,在进气道入口处,气流通过面积小,结构重量轻,防冰功耗小;防冰防异物网222设置成弧面结构,可增强抗撞击能力,并可适当增加进气网面积;图19给出了另一个防冰防异物网安装实施例,防冰防异物网222 设置成环形结构,设置在中间横向支撑连接组件23与进气道端横向支撑组件22之间。

53.在一些可选实施方式中,参考图18,所述防冰防异物网222中间设置有缺口,适配容纳发动机进气整流锥107,所述防冰防异物网222中间缺口还可以与进气整流锥107进行

结构和电气连接融合,从而实现防冰防异物网222与发动机进气整流锥107的一体化融合设计。

54.本技术通过将防冰防异物网222设置在防砂装置进气和旁通进气的最末端,可大大减轻前端防砂装置抗鸟撞的设计和验证压力,同时彻底解决异物进入问题,包括防砂装置和旁通机构可能的异物脱离,具有结构效率高,安全性高等优点。

55.如图10及图11所示,中间横向支撑连接组件23包括:中间横向支撑结构231和o型密封圈232。旁通门关闭时,o型密封件232与旁通门组件10 上的旁通封严挡边12形成进气封严。中间横向支撑结构231设有:用于与防砂装置2连接的安装法兰边233、安装孔236、加强凸缘234和用于连接直线导轨支撑件21的通孔连接半凸台235。通孔连接半凸台235和直线导轨支撑件21间采用固定式焊接或铆接。安装法兰边233通过安装孔236与防砂装置2进行螺接,便于拆卸和安装。

56.如图12及图13所示,防砂端横向支撑件24设有:盲孔凸台241、减速装置安装平台242和蜗杆通过孔243。盲孔凸台241和直线导轨支撑件21间采用固定式焊接或铆接。

57.在一些可选实施方式中,如图20所示,所述防砂端横向支撑件24在其外环边上还设置有沿径向延伸的可拆卸支撑接头245,支撑接头245的另一端固定抵接在所述防砂装置2的内壁上,用于提高发动机进气旁通装置安装稳定性。

58.本技术的发动机进取旁通装置3与进气道1、防砂装置2结构融合设计,可有效保证旁通空间,降低旁通进气时的流阻,同时减少全系统的防冰功耗,具体如图15及16所示。

59.在一些可选实施方式中,所述发动机进气道端口处在进气道唇口101 外设置有进气道端面凹陷102,所述进气道横向支撑组件22的结构主体位于所述进气道端面凹陷102内,且在所述进气道横向支撑组件22置于所述进气道端面凹陷102内时,其端面不高于进气道端口处的端面,如图15所示,该设计能够防止进气道端横向支撑组件22凸起而产生额外流阻,同时防止突起台阶发生更严重的结冰。进气道唇口前平面106设置成低于进气道端横向支撑组件安装平面105,便于防冰防异物网222的安装。进气道o型密封件103用于防止砂尘通过。

60.在一些可选实施方式中,所述防砂装置2的气流出口端设置有防砂端面凹陷201,中间横向支撑连接组件23适配安装在所述防砂端面凹陷201 内,并通过安装螺栓202与防砂装置2连接,安装螺栓202的螺栓头低于所述防砂装置2的气流出口端端面。如图16所示,将中间横向支撑连接组件 23埋入后,通过安装螺栓202与防砂装置2进行连接,并使螺栓头低于防砂装置2端面,防止结构凸起而产生额外流阻,同时防止结构突起发生更严重的结冰。防砂装置2可通过接头支撑在结构平台上,同时支撑进气道旁通装置3。

61.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。