:

1.本实用新型涉及天车设备技术领域,特别涉及一种磷酸二铵生产用管式反应器。

背景技术:

2.造粒机及其内部的管式反应器是磷复肥生产的主要装置,生产过程中,将液氨和磷酸混合反应生成磷酸一铵或磷酸二铵料浆,从管式反应器槽口喷出,喷洒在造粒机内返料上,通过涂布造粒得到所需产品。

3.现有管式反应器内用于液氨和磷酸反应的混合器过短,导致反应时间短,反应不均匀,使得局部反应中和度过高,随着料浆中和度的提高,料浆溶解度降低,容易在管壁结晶结垢,结垢后会增加管道阻力,造成管道流通面积减小,降低流量,从而降低喷浆量,影响正常运行;当产能增加后,管式反应器喷浆量增多,导致喷出的料浆喷洒不均匀,从而使造粒机出口物料颗粒不圆润;而且喷浆量增加后,管式反应器使用周期大幅度下降,清洗频次增多,这样大大影响了装置的正常运行。

技术实现要素:

4.本实用新型的目的在于提供一种能够有效降低管道内壁结垢且保证喷出的料浆喷洒均匀的磷酸二铵生产用管式反应器。

5.本实用新型由如下技术方案实施:一种磷酸二铵生产用管式反应器,其包括依次同轴连接的反应管、缩径管和料浆管;所述反应管的管口处安装有液氨管,所述反应管的管壁上连通有磷酸管;所述缩径管上连通有空气进气管,所述料浆管的末端设有堵板,所述料浆管的管口上开设有出料槽口。

6.进一步地,所述反应管的管壁上连通有硫酸管,所述硫酸管沿所述反应管内的物料走向倾斜设置,且所述硫酸管的进料方向与所述反应管的物料走向成锐角。

7.进一步地,所述硫酸管与所述反应管的夹角α为60度。

8.进一步地,所述反应管的管径为200毫米,长度为1.4米。

9.进一步地,所述出料槽口的长度为230毫米或240毫米任意一种,所述出料槽口的宽度为22毫米。

10.进一步地,所述磷酸管沿所述反应管内的物料走向倾斜设置,且所述磷酸管的进料方向与所述反应管的物料走向成锐角。

11.进一步地,所述磷酸管与所述反应管的夹角β为60度。

12.进一步地,所述磷酸管的进料方向与所述反应管的内壁相切。

13.进一步地,所述液氨管上套设固定有法兰盘,所述液氨管通过所述法兰盘同轴固定于所述反应管的管口上。

14.进一步地,所述液氨管置于所述反应管内的管口处活动卡接有喷嘴。

15.本实用新型的优点:液氨从液氨管进料口送入,并通过喷嘴从反应管中心喷入,磷酸通过磷酸管从反应管的管壁切线方向进入,与液氨发生反应,同时使反应管内料浆产生

旋流作用,有利于避免反应管的管壁结垢,降低管阻;通过加长反应管的长度及加大管径,增加了反应管的容积,有利于降低料浆在反应管内的流速,使料浆在反应管内停留时间加长,使磷酸与液氨在反应管内反应更加充分,进入管道的料浆中和度稳定,避免局部中和度过高而结晶导致堵塞管道的情况;由此,减少清洗频次,提高生产效率。

16.由空气进气管通入压缩空气,通过压缩空气对料浆进行扰动,使料浆由平流状变为湍流状,使料浆流动性提高,降低管道内壁结垢;在压缩空气的作用下,料浆喷出出料槽口时,能够使料浆以雾化形式更加均匀的分散喷洒到造粒机内的物料床层上,能够大大提高造粒机出口物料颗粒的均匀性及圆润性;同时,料浆中的水蒸气从出料槽口排出,减少料浆中的水分,提高产品质量。

附图说明:

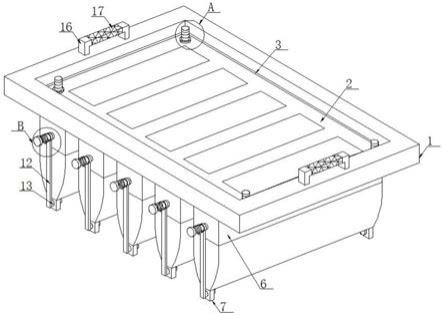

17.图1为本实用新型的结构示意图。

18.图2为图1的a向视图。

19.附图中各部件的标记如下:反应管1、缩径管2、料浆管3、出料槽口3.1、液氨管4、磷酸管5、硫酸管6、空气进气管7、堵板8、法兰盘9、喷嘴10。

具体实施方式:

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“前”、“后”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.如图1和2所示,本实施例提供一种磷酸二铵生产用管式反应器,其包括依次同轴通过法兰连接的反应管1、缩径管2和料浆管3;反应管1直径大于料浆管3的直径,通过缩径管2过渡连接,料浆管3的末端安装有堵板8,反应管1的管口处安装有液氨管4,液氨管4上套设固定有法兰盘9,液氨管4通过法兰盘9同轴固定于反应管1的管口上,便于拆装;液氨管4置于反应管1内的管口处活动卡接有喷嘴10,便于拆装冲洗或更换;液氨通过泵从液氨管4进料口送入,并通过喷嘴10从反应管1中心喷入;反应管1的管径为200毫米,长度为1.4米;反应管1由dn200不锈钢管制造,取消原管式反应器内的混合器;反应管1的管壁上连通有磷酸管5,磷酸管5沿反应管1内的物料走向倾斜设置,且磷酸管5的进料方向与反应管1的物料走向成锐角;磷酸管5与反应管1的夹角α为60度;磷酸管5的进料方向与反应管1的内壁相切;磷酸通过磷酸管5从反应管1的管壁切线方向进入,与液氨发生反应,同时使反应管1内料浆产生旋流作用,有利于避免反应管1的管壁结垢,降低管阻。

23.本实施例通过加长反应管1的长度及加大管径,增加了反应管1的容积,有利于降低料浆在反应管1内的流速,使料浆在反应管1内停留时间加长,使磷酸与液氨在反应管1内

反应更加充分,进入管内的料浆中和度稳定,避免局部中和度过高而结晶导致堵塞管道的情况。

24.反应管1的管壁上连通有硫酸管6;硫酸管6沿反应管1内的物料走向倾斜设置,且硫酸管6的进料方向与反应管1的物料走向成锐角;硫酸管6与反应管1的夹角为60度;通过加入一定量的浓硫酸,使其与一部分液氨反应,生成硫酸氨料浆,以提高料浆中的氮,以解决实际生产中磷酸品质波动而导致料浆中氮含量低的问题;另外,浓硫酸在稀释过程中,放出大量的热,有利于提高反应速率及蒸发料浆中的水分,蒸发产生水蒸气,由此,通过加入硫酸实现料浆养分调整和反应效率的提高。

25.缩径管2上连通有空气进气管7,本实施例中,沿缩径管2的周向均布设有四根空气进气管7,每根空气进气管7沿物料输送方向倾斜设置;料浆管3的管口上开设有出料槽口3.1;出料槽口3.1的长度为230毫米或240毫米任意一种,出料槽口3.1的宽度为22毫米;通过缩径管2增加料浆流速,反应管1内产生的料浆及料浆中夹杂的水蒸气经过缩径管2快速进入料浆管3内,同时由空气进气管7通入压缩空气,通过压缩空气对料浆进行扰动,使料浆由平流状变为湍流状,使料浆流动性提高,降低管道内壁结垢;在压缩空气的作用下,料浆喷出出料槽口3.1时,能够使料浆以雾化形式更加均匀的分散喷洒到造粒机内的物料床层上,能够大大提高造粒机出口物料颗粒的均匀性及圆润性;同时,料浆中的水蒸气从出料槽口3.1排出,减少料浆中的水分,提高产品质量。

26.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。