1.本实用新型涉及动力系统技术领域,具体是一种平行轴式双电机单行星排混合动力系统。

背景技术:

2.现有的车辆的混合动力系统包括发动机、电机和传动系统(变速器),电机有单电机方案和双电机方案,传动系统有普通齿轮变速器或减速器,也有带行星排的功率分流变速器,行星排有单排、双排、三排等方案。

3.行星排机构具有多自由度的特点,能实现多个工作点的自由控制,因此在混合动力总成系统中可以利用两个电机,通过两个电机对发动机的转速和转矩完全解耦,使发动机与电机的切换点可以自由控制,实现无极变速,并最大限度地提高混合动力总成系统燃油经济性。

4.目前,市场上多采用两个或两个以上行星轮系进行组合,虽然采用多个行星轮系使得混动力系统结构组合更加自由,但也造成混动系统构型复杂多样,并增加系统内功率流向以及系统效率的影响因素的复杂性和多样性。比如,现有的新能源城市公交客车,如图1所示,应用的行星排混合动力总成系统主要是双电机平行布置,双行星排同轴布置方案,其工作原理:发动机与第一电机e1连接第一行星排,输出混合动力;第二电机e2通过两挡齿轮机构连接第二行星排,与发动机、第一电机的动力通过共用的齿圈进行合流,增加动力输出。

5.而上述的现有技术中存在以下缺陷:

6.(1)两个驱动电机的最高转速较低,峰值扭矩较大,电机成本高;

7.(2)该同轴布置方案造成动力总成轴向长度较大,对布置空间要求高,车型适应性差;

8.(3)该系统多采用分体式密封方案,存在多个密封圈,不仅密封难度较大,容易漏油,而且维护维修难度大;

9.(4)该系统仅能单独应用于城市公交客车,无法同时适配于长途客车,虽然能实现发动机直接驱动车辆,但发动机直接驱动车辆的应用概率很低,车型适配性较差。

10.(5)由于受档位的限制,该系统无法适用功率、扭矩需求较大的车型,车型适配性较差。

11.发动机或电机的扭矩就是指发动机、电机从曲轴端或输出端输出的力矩。在功率固定的条件下它与发动机或电机的转速成反比关系,转速越快扭矩越小,反之越大,它反映了汽车在一定范围内的负载能力。

12.公开于以上背景技术部分的信息仅仅皆在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

13.本实用新型的目的在于提供一种平行轴式双电机单行星排混合动力系统,具有能有效提高空间利用率、档位丰富、对车型适配性广等特点。

14.为实现上述实用新型目的,本实用新型的技术方案如下:

15.一种平行轴式双电机单行星排混合动力系统,包括发动机、第一电机、第二电机、壳体、以及设置在壳体内的第一中心轴、空心轴;

16.所述第一中心轴前端穿出壳体外连接发动机的输出端,第一中心轴上空套所述空心轴,第一中心轴的后端通过行星排与所述空心轴传动连接;

17.在第一中心轴与空心轴之间设置有第一换挡机构;

18.所述行星排的后端连接有第二中心轴,第二中心轴后端可传动连接有输出轴,所述输出轴后端穿出壳体外与车轮系统传动连接;

19.所述第一电机与空心轴传动连接,所述第二电机与输出轴传动连接;

20.在所述第二中心轴一侧的壳体内设置有调速机构,所述调速机构分别与第二中心轴、输出轴传动连接;

21.在第二中心轴与输出轴之间设置有第二换挡机构。

22.具体的,所述行星排包括太阳轮、行星轮、行星架以及齿圈,所述太阳轮固设于空心轴,第一中心轴与行星架固定连接,行星轮安装在行星架上,所述行星轮分别与太阳轮和齿圈相啮合,所述齿圈后端与第二中心轴连接。

23.具体的,所述调速机构包括平行设置在第二中心轴一侧的中间轴,所述中间轴上由前端至后端依次设置有中间轴第一减速齿轮、中间轴第二减速齿轮、中间轴第三减速齿轮、中间轴倒挡齿轮、中间轴输出齿轮,所述中间轴第三减速齿轮、中间轴倒挡齿轮分别空套在中间轴上,中间轴第一减速齿轮、中间轴第二减速齿轮、中间轴输出齿轮分别与中间轴固定连接;其中,中间轴第一减速齿轮、中间轴第二减速齿轮、中间轴第三减速齿轮的传动比均不相同;

24.在所述第二中心轴上由前端至后端依次设置的第二中心轴第一齿轮、第二中心轴第二齿轮、第二中心轴第三齿轮、第二中心轴第四齿轮;其中第二中心轴第一齿轮、第二中心轴第二齿轮空套在第二中心轴上,第二中心轴第三齿轮、第二中心轴第四齿轮与第二中心轴固定连接;在所述输出轴上固定连接有输出轴第一齿轮;

25.所述中间轴第一减速齿轮、中间轴第二减速齿轮、中间轴第三减速齿轮、中间轴输出齿轮分别与第二中心轴第一齿轮、第二中心轴第二齿轮、第二中心轴第三齿轮、输出轴第一齿轮啮合,所述中间轴倒挡齿轮通过倒挡过渡齿轮与第二中心轴第四齿轮啮合;

26.在第二中心轴、第二中心轴第一齿轮、第二中心轴第二齿轮之间设置有第三换挡机构,在中间轴、中间轴第三减速齿轮、中间轴倒挡齿轮之间设置有第四换挡机构。

27.具体的,第一换挡机构包括设置在第一中心轴上的第一换挡执行齿轮、与第一换挡执行齿轮连接的第一换挡执行机构齿套、设置在空心轴上的空心轴换挡结合齿轮、固定在壳体上的固定齿座;通过移动第一换挡执行机构齿套能够使第一换挡执行齿轮分别与空心轴换挡结合齿轮、固定齿座结合或断开。

28.具体的,第二换挡机构包括设置在输出上的输出轴换挡执行齿轮、与输出轴换挡执行齿轮连接的第二换挡执行机构齿套、设置在第二中心轴上的第二中心轴换挡结合齿

轮;通过移动第二换挡执行机构齿套能够使输出轴换挡执行齿轮与第二中心轴换挡结合齿轮结合或断开。

29.具体的,第三换挡机构包括设置在第二中心轴第一齿轮、第二中心轴第二齿轮中间的所述第二中心轴上的第三换挡执行齿轮、与第三换挡执行齿轮连接的第三换挡执行机构齿套,通过移动第三换挡执行机构齿套能够使第三换挡执行齿轮分别与第二中心轴第一齿轮或第二中心轴第二齿轮结合或断开。

30.具体的,第四换挡机构包括设置在中间轴第三减速齿轮、中间轴倒挡齿轮的所述中间轴上的第四换挡执行齿轮、与第四换挡执行齿轮连接的第四换挡执行机构齿套,通过移动第四换挡执行机构齿套能够使第四换挡执行齿轮分别与中间轴第三减速齿轮或中间轴倒挡齿轮结合或断开。

31.具体的,还包括取力模块,所述取力模块包括平行设置在第二中心轴一侧的取力前轴、取力后轴,所述取力前轴与取力后轴可传动连接,所述取力前轴通过固定设置的取力前轴第一齿轮与所述第二中心轴第二齿轮啮合进行传动;在取力前轴与取力后轴之间设置有第五换挡机构。

32.具体的,所述第五换挡机构包括设置在取力后轴上的第五换挡执行齿轮、与第五换挡执行齿轮连接的第五换挡执行机构齿套、设置在取力前轴上的取力前轴换挡结合齿轮;通过移动第五换挡执行机构齿套能够使第五换挡执行齿轮与取力前轴换挡结合齿轮结合或断开。

33.具体的,所述第一中心轴与发动机的连接处通过柔性连接器连接或断开。

34.本实用新型的有益效果:

35.1、双驱动电机的峰值扭矩至少可减少50%,电机尺寸明显减小,驱动电机的成本可减少约45%,可从成本上提升该方案的核心竞争力;

36.2、双电机采用平行布置方式,可大幅减少动力总成的轴向尺寸,在有限的公交客车安装空间内,布置方式更灵活,且能适用于不同车型,扩大适配车型范围;

37.3、行星排混联方案的各驱动模式中,传动效率最高的模式是发动机直接驱动车辆,为提高系统传动效率,多用发动机直接驱动车辆,故将第四齿轮套与空心轴第一齿轮相连,可实现发动机直接驱动,提高整车系统节油率;该系统能同时使用到城市公交客车和长途高速客车。

38.4、第一齿轮套与固定齿座相连,能实现双电机共同以纯电驱动方式驱动车辆,相比其他行星排方案的纯电动驱动时只能单电机工作而言,该提案能减小第一电机的扭矩、功率,减小系统成本。

39.5、同等量级系统,该系统换挡机构数量少,结构简单,工作安全可靠。

40.6、第二电机减速直连输出轴,可以在换挡过程提高整车行驶过程的动力,保证换挡过程动力无中断,换挡平顺性好,提高驾乘舒适性。

41.7、设计有机械取力和电动取力,可根据场景需求不同选择机械取力或者电动取力,灵活适应不同场景需求。

42.8、系统可实现跛行前进或者后退,保证特殊情况下的安全行驶回家。

43.9、应用范围广,可用于城市公交客车、公路客车、长途客车、新能源卡车、新能源汽车等领域。

附图说明

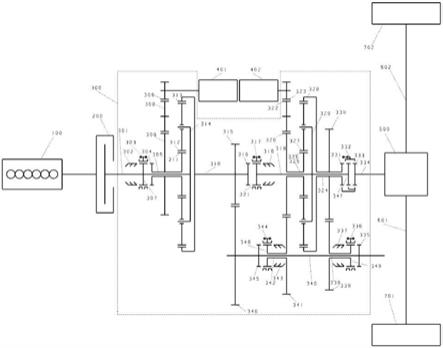

44.图1为现有技术中双电机混合动力系统的示意图。

45.图2为实施例中的混合动力系统的示意图。

46.图3为实施例中另一种方式的混合动力系统的示意图。

47.图中,100-发动机;200-柔性连接器;300-壳体;301-第一中心轴;302-固定齿座;303

‑ꢀ

第一换挡执行机构齿轮套;304-空心轴换挡结合齿轮;305-空心轴;306-空心轴齿轮;307-太阳轮;308-行星轮;309-行星架;310-齿圈;311-取力前轴第一齿轮;312-取力前轴;313

‑ꢀ

第二中心轴第一齿轮;314-第二中心轴第二齿轮;315-第二中心轴第三齿轮;316-输第二中心轴第四齿轮;317-第二中心轴;318-第二中心轴换挡结合齿轮;319-第二换挡执行机构齿套;320-输出轴换挡执行齿轮;321-输出轴第一齿轮;323-中间轴输出齿轮;324

‑ꢀ

第二电机过渡轴后端齿轮;325-第二电机过渡轴;326-第二电机过渡轴前端齿轮;327-第二电机输出齿轮;328-输出轴;329-中间轴;330-第三换挡执行齿轮;331-倒挡过渡齿轮; 332-中间轴倒挡齿轮;333-第四换挡执行机构齿套;334-中间轴第三减速齿轮;335-中间轴第二减速齿轮;336-第三换挡执行机构齿套;337-中间轴第一减速齿轮;338-第一换挡执行齿轮;339-第一电机中间齿轮;340-第一电机输出齿轮;341-第四换挡执行齿轮;401

‑ꢀ

第一电机;402-第二电机;500-主减速器;601-左半轴;602-右半轴;701-左车轮;702

‑ꢀ

右车轮;800-取力模块;801-第五换挡执行机构齿轮套;802-取力后轴;803-取力前轴换挡结合齿轮;804-第五换挡执行齿轮。

具体实施方式

48.为详细说明本实用新型的技术内容-所实现目的及效果,以下结合实施例并配合附图予以说明。在实施例的描述中,需要理解的是,指示方位或位置关系的术语为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位-以特定的方位构造和操作因此不能理解为对本实用新型的限制。

49.根据本方案具体实施方式的一种平行轴式双电机单行星排混合动力系统,如图2所示,主要包括:发动机100、第一电机401、第二电机402、取力模块800、壳体300。

50.在壳体300内同一直线上依次设置的第一中心轴301、第二中心轴319、输出轴334,第一中心轴301的前端穿出壳体300外,通过柔性连接器200与发动机100的输出端连接,用来输入发动机100的动力。

51.第一中心轴301外空套有第一空心轴305,第一中心轴31的后端通过行星排与空心轴32 传动连接,行星排的后端连接第二中心轴317。具体的,参考图2所示,行星排包括太阳轮 307、行星轮308、行星架309以及齿圈310,太阳轮307固设于空心轴305,第一中心轴301 与行星架309固定连接,行星轮308安装在行星架309上,行星轮308分别与太阳轮307和齿圈310相啮合,齿圈310后端与第二中心轴317连接。

52.第二中心轴317后端可传动连接有输出轴328,输出轴328后端穿出壳体300外,将动力传动到车轮系统中。具体的,车轮系统包括主减速器500,输出轴328与主减速器500传动连接,主减速器500与左车轮701、右车轮702分别通过左半轴601、右半轴602传动连接。

53.在第二中心轴317一侧的壳体300内设置有调速机构,调速机构分别与第二中心轴

317、输出轴328传动连接。具体参考图2所示,调速机构包括平行设置在第二中心轴317一侧的中间轴329,中间轴329上由前端至后端依次设置有中间轴第一减速齿轮337、中间轴第二减速齿轮335、中间轴第三减速齿轮334、中间轴倒挡齿轮332、中间轴输出齿轮323,中间轴第三减速齿轮334、中间轴倒挡齿轮332分别空套在中间轴上,中间轴第一减速齿轮337、中间轴第二减速齿轮335、中间轴输出齿轮323分别与中间轴329固定连接;其中,中间轴第一减速齿轮337、中间轴第二减速齿轮335、中间轴第三减速齿轮334的传动比均不相同;在第二中心轴317上由前端至后端依次设置的第二中心轴第一齿轮313、第二中心轴第二齿轮314、第二中心轴第三齿轮315、第二中心轴第四齿轮316;其中第二中心轴第一齿轮313、第二中心轴第二齿轮314空套在第二中心轴317上,第二中心轴第三齿轮315、第二中心轴第四齿轮 316与第二中心轴317固定连接;在输出轴328上固定连接有输出轴第一齿轮321;中间轴第一减速齿轮337、中间轴第二减速齿轮335、中间轴第三减速齿轮334、中间轴输出齿轮323 分别与第二中心轴第一齿轮313、第二中心轴第二齿轮314、第二中心轴第三齿轮315、输出轴第一齿轮321啮合,中间轴倒挡齿轮332通过倒挡过渡齿轮331与第二中心轴第四齿轮316 啮合。

54.第一电机401与空心轴305传动连接。具体的,第一电机401的输出轴设置有第一电机输出齿轮340,在空心轴305上设置有空心轴齿轮306,第一电机输出齿轮340与空心轴齿轮 306之间分别通过啮合第一电机中间齿轮339进行传动。

55.第二电机402与输出轴328传动连接。具体的,第二电机402的输出轴设置有第二电机输出齿轮327,输出轴328一侧设置有第二电机过渡轴325,第二电机过渡轴325前后两端设置有第二电机过渡轴前端齿轮326和第二电机过渡轴后端齿轮324,第二电机输出齿轮327与第二电机过渡轴前端齿轮326啮合,第二电机过渡轴后端齿轮324与输出轴第一齿轮321啮合。

56.综上实现两个电机以及发动机的传动连接。

57.具体的,本实施例的混合动力系统还包括能够控制制动或联动进而调节模式选择的第一换挡机构、第二换挡机构、第三换挡机构、第四换挡机构,其中:

58.在第一中心轴301与空心轴305之间设置第一换挡机构;第一换挡机构包括设置在第一中心轴301上的第一换挡执行齿轮338、与第一换挡执行齿轮338连接的第一换挡执行机构齿套303、设置在空心轴305上的空心轴换挡结合齿轮304、固定在壳体300上的固定齿座302。

59.第一换挡执行机构齿套303包括驱动模式的三个档位:第一个是:第一换挡执行机构齿套303可往前端滑动并同时与固定齿座302、第一换挡执行齿轮338连接,实现对第一中心轴 301的制动,第一空心轴305转动。第二个是:第一换挡执行机构齿套303可往后端滑动将第一换挡执行齿轮338和空心轴换挡结合齿轮304相连接,即第一中心轴301和空心轴305同时一起同速转动,带动齿圈310转动。第三个是:第一换挡执行机构齿套303保持中间位不动,第一中心轴301和空心轴305能够以不同速率转动。

60.在第二中心轴317与输出轴328之间设置有第二换挡机构;第二换挡机构包括设置在输出上的输出轴换挡执行齿轮320、与输出轴换挡执行齿轮320连接的第二换挡执行机构齿套 319、设置在第二中心轴317上的第二中心轴换挡结合齿轮318。

61.第二换挡执行机构齿套319包括两个挡位切换:第一个是:第二换挡执行机构齿套

319 可向前端滑动使输出轴换挡执行齿轮320与二中心轴换挡结合齿轮318啮合,实现第二中心轴317与输出轴328的同速转动连接;第二个是:第二换挡执行机构齿套319保持原位不动,则第二中心轴317不与输出轴328传动。

62.在第二中心轴317、第二中心轴第一齿轮313、第二中心轴第二齿轮314之间设置有第三换挡机构,第三换挡机构包括设置在第二中心轴第一齿轮313、第二中心轴第二齿轮314中间的第二中心轴317上的第三换挡执行齿轮330、与第三换挡执行齿轮330连接的第三换挡执行机构齿套336。

63.第三换挡执行机构齿套336包括调速的三个挡位切换:第一和第二个分别是:第三换挡执行机构齿套336通过向前或向后滑动使第三换挡执行齿轮330与分别与第二中心轴第一齿轮313或第二中心轴第二齿轮314结合连接,以实现第二中心轴317与中间轴329之间不同速比的传动连接;第三个是:第三换挡执行机构齿套336保持中间位置不动,动力从第二中心轴317直出。

64.在中间轴329、中间轴第三减速齿轮334、中间轴倒挡齿轮332之间设置有第四换挡机构;第四换挡机构包括设置在中间轴第三减速齿轮334、中间轴倒挡齿轮332的中间轴329上的第四换挡执行齿轮341、与第四换挡执行齿轮341连接的第四换挡执行机构齿套333。

65.第四换挡执行机构齿套333同样包括三个调速挡位切换:第一或第二个挡位时,第四换挡执行机构齿套333可向前或后端滑动使第四换挡执行齿轮341与中间轴第三减速齿轮334 或中间轴倒挡齿轮332啮合时,实现第二中心轴与中间轴329之间不同速比的传动;同理的,第三挡位是第四换挡执行机构齿套333保持中间原位不动,动力在中间轴329直出。

66.通过上述齿套运作,本系统可以实现如下运行模式:

67.1-纯电动模式

68.切换第一换挡机构锁住第一中心轴301,形成对第一中心轴301的制动,此时,发动机 100暂时不提供动力,动力经第一电机401啮合齿轮组从第一行星排切入和输出;同样的,第二电机402通过啮合齿轮组从输出轴328将动力输出,系统以第一电机401和第二电机402 的双电机共同以纯电驱动方式驱动车辆,相比其他行星排方案的纯电动驱动时只能单电机工作而言,该方案能减小第一电机401的扭矩和功率,减小系统成本。

69.2-纯发动机模式

70.切换第一换挡执行机构将第一中心轴301和第一空心轴305连接,这时,由发动机100 直接驱动车辆,提高发动机直接驱动整车运行的使用概率,使动力总成系统的传动效率更高,降低系统的燃油消耗,提高整车系统节油率,该系统能同时使用到城市公交客车和长途高速客车。

71.3-混合驱动模式

72.该模式下,第一换挡执行机构齿套303均不与空心轴换挡结合齿轮304、固定齿座302相连接,第一中心轴301与第一空心轴305保持非同速转动状态。这时,整车通过发动机100 和第一电机401混合驱动输出动力,保持了总成系统的动力性以及经济性平衡。

73.4-回馈制动

74.当进行刹车时,反力矩通过啮合齿轮组、行星排给第二电机、或第一电机和第二电机同时回收制动能量。

75.5-动力换挡

76.通过第三换挡机构、第四换挡机构的调节,第二中心轴317通过第二中心轴第一齿轮313、第二中心轴第二齿轮314、第二中心轴第三齿轮315与中间轴第一减速齿轮337、中间轴第二减速齿轮335、中间轴第三减速齿轮334啮合,分别对应高、中、低三档减速比,可以实现通过选择三种不同档位的减速齿轮,从而实现通过选择各种不同的挡位输出不同扭矩。以上实施的不同运行模式均可采用动力换挡,因此档位模式丰富,适用不同应用场景。

77.本实施例示例性的示出了三挡减速齿轮组成的调速机构,根据其他实施例或实际应用中,该调速机构还可以为一挡-两挡或者三挡或以上的设置。

78.6-跛行前进、跛行后退模式

79.发动机100动力经过第一中心轴301输入,传到行星架309,传出齿圈310,传到第二中心轴317,经中间轴第一减速齿轮337传到中间轴329,经中间轴输出齿轮323传到输出轴328,从而实现跛行前进模式。发动机100动力经过第一中心轴301输入,传到行星架309,传出齿圈310,传到第二中心轴317轴,经输第二中心轴第四齿轮316、倒挡过渡齿轮331、中间轴倒挡齿轮332到中间轴329,经中间轴输出齿轮323传到输出轴328,从而实现跛行后退模式。在电机出现故障时,跛行模式能够保证车辆行驶。

80.在另一种实施方式中,参考图3所示,还包括取力模块800,取力模块800包括平行设置在第二中心轴317一侧的取力前轴312、取力后轴802,取力前轴312与取力后轴802可传动连接,取力前轴312通过固定设置的取力前轴第一齿轮311与第二中心轴第二齿轮314啮合进行传动。

81.在取力前轴312与取力后轴802之间设置有第五换挡机构。第五换挡机构包括设置在取力后轴802上的第五换挡执行齿轮804、与第五换挡执行齿轮804连接的第五换挡执行机构齿套801、设置在取力前轴312上的取力前轴换挡结合齿轮803;通过移动第五换挡执行机构齿套801能够使第五换挡执行齿轮804与取力前轴换挡结合齿轮803结合或断开。

82.因此在这种实施方式下的系统运行还可以采用工作模式如下:

83.7-机械取力模式

84.发动机100动力经过第一中心轴301输入,传到行星架309,传出齿圈310,传到第二中心轴317,经第二中心轴第二齿轮314传到取力前轴312和取力后轴802,从而实现机械取力模式。

85.8-电动取力模式

86.第一电机401动力经过齿轮传动将动力传入到空心轴305,经行星排传到第二中心轴317,同理经第二中心轴第二齿轮314传到取力前轴312和取力后轴802,从而实现电动取力模式。

87.因此,本实用新型的方案采用双电机采用平行布置,且分别通过减速机构连接,能大幅减少动力总成的轴向长度,减少动力总成的布置空间,提高动力总成对不同车型的适用范围。设计行星排连接发动机和电机,实现动力解耦,而且设计高、中、低三档速比,通过不同模式以及档位的切换提高发动机直接驱动整车运行的使用概率,提高电机的效率,使动力总成系统的传动效率更高,降低系统的燃油消耗,满足不同工况的使用需求。第二电机与输出轴通过减速齿轮直连,换挡过程通过第二点击提供整车行驶需求动力,可以保证整车行驶过程换挡动力不中断,提高换挡平顺性、乘员舒适性。同时设计有跛行前进和后退模式,提高使用便利性、安全性。另外,还设计选装取力模块,也可以根据场景需求选择电动取

力或者机械取力,以满足不同场景下的使用需求。达到了本实用新型的目的。

88.此外,在一些实施例中,第一换挡执行机构齿套303、第二换挡执行机构齿套319、第三换挡执行机构齿套336、第四换挡执行机构齿套333、第五换挡执行机构齿套801可以通过电控方式实现滑动切换。

89.在其他实施例中,取力模块800也可以整体安装在壳体300上或装在壳体300外,根据不同需求进行模块化安装。

90.此外的一些实施场景里,第一电机401和第二电机402还可以以相反的输出方向布置于第一行星排与第二行星排之间的壳体300外或壳体300内,进一步提高系统的紧凑性。

91.综上可知,本实用新型具有双电机采用平行轴布置,能大幅减少动力总成的轴向长度,减少动力总成的布置空间,提高动力总成对不同车型的适用范围。通过设计双电机单行星排与发动机的连接方式,提高发动机直接驱动整车运行的使用概率,使动力总成系统的传动效率更高,降低系统的燃油消耗。通过星排实现发动机的动力解耦,并通过调速机构的扭矩调节,满足不同扭矩。通过不同的模式切换,满足不同工况的使用需求。

92.虽然,上文中已经用具体实施方式,对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。