1.本发明涉及在低温、高湿环境且附着高氯化物融雪盐的环境下使用的加工后的金属材料的延迟断裂评价方法。

背景技术:

2.以兼顾汽车的轻量化和碰撞安全性的提高为目的,汽车部件的高强度化正在推进。但是,如果材料高强度化,则在氢侵入材料中的情况下会产生伸长率等机械性质劣化的被称为“氢脆”的现象。氢脆现象也被称为延迟断裂,是高强度材料部件在受到静态负荷应力的状态下随时间推移时外观上几乎不伴随塑性变形而突然脆性断裂的现象。

3.向材料中的氢侵入量的增大会诱发延迟断裂的发生,材料的强度越高,则延迟断裂敏感性越高。例如,对于拉伸强度为1000mpa以上的超高强度钢而言,即使在氢侵入量少的大气腐蚀环境中也有可能发生脆化。因此,为了实际使用高强度材料,需要准确地把握材料的延迟断裂评价。

4.已知该大气腐蚀环境下的向材料中的氢侵入行为在昼夜发生变动,在向包括干燥状态(昼)和湿润状态(夜)的两种状态的过渡区域中氢侵入量增加最多。因此,已知有如下方法:模拟在昼夜存在温湿度变化的大气环境,在重复包括干燥状态和湿润状态的两种状态的腐蚀循环环境下进行延迟断裂评价试验,由此评价腐蚀环境下的氢侵入所引起的延迟断裂(例如参照专利文献1~3)。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2011-174859号公报

8.专利文献2:日本特开2016-180658号公报

9.专利文献3:日本特开2010-139450号公报

技术实现要素:

10.发明所要解决的问题

11.汽车在各种环境下使用,有时也在高湿环境且附着高氯化物融雪盐的融雪盐散布地区使用。因此,需要进行融雪盐散布地区的延迟断裂特性的评价。但是,融雪盐散布地区的实际环境下的延迟断裂特性的试验结果与使用专利文献1~3中记载的方法的延迟断裂特性的试验结果不同,利用专利文献1~3的方法,无法高精度地评价低温高湿环境且高氯化物环境下的延迟断裂特性。

12.本发明是鉴于如上所述的情况而完成的,目的在于提供能够高精度地评价低温高湿环境且高氯化物环境下的延迟断裂特性的金属材料的延迟断裂特性评价方法。

13.用于解决问题的方法

14.本发明是为了实现上述目的而完成的,其主旨如下所述。

15.[1]一种金属材料的延迟断裂特性的评价方法,其特征在于,通过进行一次或两次

以上包含下述工序(a)和工序(b)的工序来评价加工后的金属材料的延迟断裂特性。

[0016]

工序(a):通过使含有氯离子的水溶液与上述金属材料的表面接触而附着氯化物量为1000~100000mg/m2的氯化物的工序

[0017]

工序(b):将工序(a)中附着上述氯化物后的上述金属材料在温度为-50~10℃并且相对湿度为上述氯化物的潮解湿度以上的大气气氛中静置的工序

[0018]

[2]如[1]所述的金属材料的延迟断裂特性的评价方法,其特征在于,在工序(a)中,使用浸渍、喷雾、喷淋、喷洒、水滴滴下中的任意一种以上方法,在10分钟以内使上述氯化物附着于上述金属材料。

[0019]

发明效果

[0020]

根据本发明,能够根据在低温高湿的大气中附着高氯化物融雪盐的环境中的加工后的金属材料的加工条件来高精度地对延迟断裂特性进行评价。

附图说明

[0021]

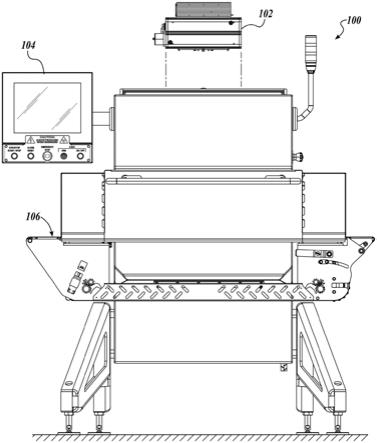

图1是示出本发明的金属材料的延迟断裂评价方法的优选实施方式的工序图。

[0022]

图2是示出延迟断裂评价方法中所使用的试验片的一例的示意图。

具体实施方式

[0023]

以下,对本发明的实施方式进行说明。图1是示出本发明的金属材料的延迟断裂评价方法的优选实施方式的工序图。图1的金属材料的延迟断裂评价方法是对在例如如融雪盐散布地区那样在低温高湿下附着融雪剂等高氯化物的环境下使用的金属材料评价与腐蚀相伴的延迟断裂特性。该金属材料的延迟断裂评价方法通过进行一次或两次以上工序(a):盐分附着工序和工序(b):大气气氛下的静置工序来进行。

[0024]

首先,为了详细调查融雪盐散布地区的氯化物量对金属材料的延迟断裂带来的影响,在融雪盐散布地区安装弯曲试验片,实施破裂试验。其结果发现,为了对金属材料的延迟断裂特性进行适当的评价,不仅需要设定工序(a)中的包括氯化物在内的附着量,而且需要在工序(b)中设定适当的温度和相对湿度,需要在进行了控制的一定范围内的温湿度条件下评价延迟断裂特性。

[0025]

认为这是因为,为了防止冻结而散布在路上的融雪剂中所含的氯化物在汽车行驶时被卷起,从而氯化物附着于车身材料上,容易发生腐蚀。此外认为,在融雪盐散布环境的情况下,在低温下雪下的润湿状态持续,因此,钢板表面的润湿状态与试验环境不同,对延迟断裂特性带来影响。需要说明的是,融雪剂主要以岩盐、食盐等nacl、cacl2作为主要成分,其中,将包含氯化物的融雪剂称为融雪盐,例如有机系融雪剂等不含氯化物的融雪剂不包含在融雪盐中。以下,对工序(a)和工序(b)的详细进行说明。

[0026]

<工序(a):盐分附着工序>

[0027]

工序(a)是使氯化物成分附着于金属材料的附着工序。氯化物成分包含含有以氯离子为主体的成分的水溶液。氯化物成分优选在试验温度下以水溶液形式保持,在试验温度下为固体的情况不适于试验。

[0028]

以氯离子为主体的成分是指例如nacl、mgcl2、cacl2等含有cl离子的盐中的cl离子。如果考虑实际环境,优选附着于金属材料的是以nacl为主体的成分。作为主体的成分是

指除了水分以外的重量%占50%以上的情况。以氯离子为主体的成分可以只由氯化物(nacl、mgcl2、cacl2等中的一种以上)构成,也可以含有氯化物以外的成分。作为该氯化物以外的成分,可以列举环境中含有的硫化物、硝酸化合物、混合散布在融雪剂中的尿素等,但不限于这些。

[0029]

附着于金属材料的氯化物量(不含水等溶剂的固体成分附着量)设定为1000~100000mg/m2。该氯化物量对应于在实际环境中设想的氯化物量。氯化物量小于1000mg/m2时,在主动地供给氯化物成分的融雪盐散布地区的实际环境中难以想象,与实际环境相差悬殊,作为氢侵入的主要影响的腐蚀状态成为缓慢的状态,因此不适于延迟断裂评价。另外,大于100000mg/m2的环境中,由于来自大气的吸湿而形成更厚的水膜,因此,非常接近浸渍试验,不能再现实际环境。因此,为了进行融雪盐环境中的基于加工后的条件的延迟断裂评价,需要将氯化物量设定为约1000mg/m2~约100000mg/m2,其中,优选为3000mg/m2以上、更优选为8000mg/m2以上且30000mg/m2以下。

[0030]

使以氯离子为主体的成分附着于金属材料表面的方法没有特别限定,通常采用使含有以氯离子为主体的成分的溶液附着于金属材料的表面的方法。作为具体例,可以列举:通过将试验片浸渍在溶液中并取出而使以氯离子为主体的成分附着于钢板表面的浸渍;通过喷洒或喷淋将含有以氯离子为主体的成分的溶液(通常为盐水等水溶液)涂布于金属材料的方法;通过喷雾使微小液滴附着的方法;利用移液管将盐水以规定量进行水滴滴下的方法等。在此,喷洒、喷淋是指液滴为50μm以上,将利用50μm以下的液滴进行的方法称为喷雾。喷洒是指利用手动的方法,喷淋是指利用电动的方法。需要说明的是,无论是喷洒还是喷淋,完成结果没有大的差别。

[0031]

需要说明的是,氯化物量可以通过用附着前的金属材料与附着后的金属材料的质量差除以被试验体面积来算出。另外,在使氯化物量变化的情况下,例如,可以通过含有以氯离子为主体的成分的溶液的浓度的变化、或者在喷洒涂布法时向金属材料上涂布的溶液的氯化物量的重量变化来控制。

[0032]

工序(a)的实施时间优选设定为10分钟以内。这是因为,实施时间超过10分钟时,认为在未控制温湿度的状态下金属材料的腐蚀进行。因此,工序(a)优选尽量短至约1分钟。

[0033]

<工序(b):大气气氛下的静置工序>

[0034]

工序(b)是将经过工序(a)后的金属材料在大气气氛下静置的工序。大气气氛下是指水膜厚度为10mm以下的状态。这是因为,在工序(b)中,例如在相对于钢板表面的比液量为5ml/cm2以上的浸渍环境中实施试验时,由腐蚀引起的氧的扩散与大气中发生大幅变化,与实际环境的腐蚀不同。因此,试验片在控制了温湿度的大气气氛中静置。工序(b)中,不使相对湿度发生变化,在恒定的环境下实施。通过使相对湿度恒定,能够模拟由于含有融雪盐的包括雪或冰、雨夹雪等在内的水溶液的附着而使钢板表面持续润湿的环境。

[0035]

通常已知的是,通过确定该相对湿度,根据赋予氯化物量,由于氯化物的吸湿性而发生钢板表面的润湿,在本发明中利用了这一点。表面的润湿状态根据赋予氯化物量而变化,维持于引起赋予氯化物的吸湿(潮解)的湿度以上的湿度。在使用以nacl为主体的盐的情况下以相对湿度75%rh以上、在使用以mgcl2为主体的盐的情况下以相对湿度33%rh以上、在使用以kcl为主体的盐的情况下以相对湿度84%rh以上使湿度恒定在使各盐吸湿方面是必须的。但是,在试验机中难以稳定地控制98%以上的湿度,因此吸湿的上限设定为

98%。

[0036]

换言之,试验片在氯化物的潮解湿度以上的大气气氛中静置。在此,潮解现象是指在湿度高的环境中盐吸取大气中的水蒸气而变为水溶液的现象。在附着有盐粒子的固体表面,形成除了与相对湿度对应的水分子的吸附以外还通过盐的潮解而引起的水膜。因此,如上所述,使大气气氛维持于引起赋予氯化物的吸湿(潮解)的湿度以上的湿度。

[0037]

工序(b)的大气气氛的温度需要平均值为-50~10℃,上述温度的管理范围需要设定为

±

5℃以下。可知,在大气气氛的温度超过10℃的条件的情况下,不能正确地评价低温环境中的延迟断裂特性。这是因为,在大气气氛的温度超过10℃的情况下,钢板的腐蚀速度变快,钢板表面发生变化,并且表面的应力变得缓慢。有助于延迟断裂的向钢材中的氢侵入量的比率降低,因此,相对于相同腐蚀量的延迟断裂特性不同,因此不优选。

[0038]

另外,在低于-50℃的条件下,预想由于含有盐水的溶液冻结的影响而使伴随氢产生的腐蚀反应不进行,因此,认为不会发生与氢侵入相伴的延迟断裂,因此不适合。需要说明的是,大气气氛的温度在规定范围内可以恒定,也可以变动。需要说明的是,工序(a)和(b)重复进行一次或两次以上。

[0039]

为了通过上述工序(a)、(b)来具体地评价延迟断裂特性,需要对金属材料实施加工。作为加工方法,可以列举例如弯曲加工、胀形加工、拉伸加工等。另外,为了评价延迟断裂特性,需要对金属材料赋予应力,可以列举以使用螺栓赋予了应力的形状进行固定的方法、使用加工后存在的残余应力进行评价的方法等。

[0040]

实施例1

[0041]

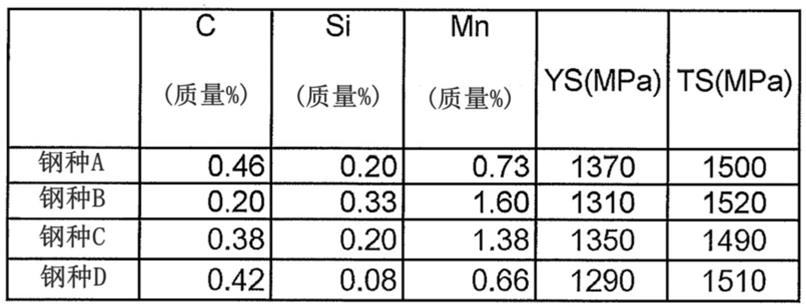

以下示出本发明的实施例。使用厚度1.4mm的不同钢种a、b、c、d制作试验片,使用所制作的试验片进行延迟断裂特性的评价。将钢种a、b、c、d的成分示于下述表1中。

[0042]

[表1]

[0043][0044]

<试验片的制作>

[0045]

将钢种a、b、c、d剪切成宽度35mm

×

长度100mm,为了除去剪切时的残余应力,实施磨削加工直至宽度达到30mm为止,制作试验用钢板。图2是示出延迟断裂评价用试验片的一例的示意图。将上述试验用钢板浸渍在甲苯中并进行5分钟超声波清洗后,如图2所示进行180

°

弯曲加工,在该状态下用螺栓bb和螺母bn约束,制作试验片1。该延迟断裂评价用试验片1具有弯曲半径r为4~9mm的弯曲部2,使紧固宽度为弯曲半径r的两倍、即2r。另外,准备使弯曲部2的弯曲半径每次1mm以6个等级变化的多个试验片1。需要说明的是,弯曲半径r小时,负荷载荷大,因此容易破裂,弯曲半径r大时,负荷载荷小,因此不易破裂。

[0046]

对于使用钢种a、b的试验片1,进行在实际的融雪盐散布地区的实际环境中进行破裂试验的实际环境试验以及利用图1的金属材料的延迟断裂评价方法的试验两者。另一方面,对于使用钢种c、d的试验片1,进行利用图1的金属材料的延迟断裂评价方法的试验。

[0047]

<实际环境试验>

[0048]

在实际环境试验中,在每天在散布有融雪盐的状态的道路上行驶的移动体的下部设置各试验片,在试验开始后第60天回收。设置在移动体的下部是因为其是受到融雪盐的影响的部位。在下述表2中示出其结果。需要说明的是,将在试验期间内发生了破裂的最大弯曲半径作为破裂发生的边界,设为实际环境中的极限弯曲半径。

[0049]

[表2]

[0050][0051]

在表2中,将在试验片观察到1mm以上的裂纹的试验片条件设为有破裂(符号:

×

),将小于1mm的裂纹或无裂纹的条件设为无破裂(符号:〇)。另外,在发生了破裂的试验片中,将最大的弯曲半径定义为极限弯曲半径时,钢a的破裂发生弯曲半径为6mm、钢b的破裂发生弯曲半径为5mm。

[0052]

<延迟断裂特性试验>

[0053]

使用图1的金属材料的延迟断裂评价方法,将本次试验期间设为最大60天,将在试验期间内发生了破裂的最大弯曲半径作为破裂发生的边界,设为极限弯曲半径。然后,通过对延迟断裂特性试验中得到的极限弯曲半径与上述实际环境试验中得到的极限弯曲半径进行比较来判断延迟断裂特性试验是否适当。需要说明的是,关于大气气氛中的相对湿度,允许将包括设定值的

±

5%以内作为试验范围。

[0054]

将延迟断裂评价试验的试验条件和结果示于表3和表4中。在表3和表4中,将基于本发明的一个实施方式的试验条件进行的情况作为发明例,将表3、4中带下划线的偏离试验条件的情况作为比较例。需要说明的是,对于试验片一个也没有破裂的条件,将极限弯曲半径记为无数据(符号:—)。

[0055]

[表3]

[0056][0057]

[表4]

[0058][0059]

比较例no.36、37、79、80是如以往那样使相对湿度重复干燥状态(相对湿度30%)和湿润状态(相对湿度90%)来进行循环时的比较例。在该现有方法中,极限弯曲半径比实际环境试验的结果小,试验结果不一致。另外可知,对试验片的表面状态进行比较时,腐蚀

状态不同,因此不适合进行低温高湿环境且附着高氯化物融雪盐的环境的评价。

[0060]

no.5、7、16、21、22、51、53、62、66中,附着盐的量为10000mg/m2,但主体盐种各不相同。其中,在如发明例no.5、7、16、21、51、53、62那样主体盐种含有氯离子的情况下,虽然延迟断裂发生天数观察到变化,但极限弯曲半径与实际环境试验的结果一致。另一方面,在主体盐种为尿素、不含氯离子的比较例no.22、66的情况下,即使在高湿下表面也不发生润湿,腐蚀没有进行,因此,极限弯曲半径与实际环境试验的结果不一致。由此可知,在主体盐种不为氯离子的条件下,结果与实际环境试验不一致。由此可知,无论盐的种类如何,都需要在试验片上附着以氯离子为主体的成分。

[0061]

no.1~3、5、42~45、47~49、51、85~88中,使主体盐种(氯化钠)、试验环境、循环条件分别一致,使氯化物量变化。其中,实施例no.2、3、5、42~44、48、49、51、85~87中,可知极限弯曲半径与实际环境试验的结果一致。另一方面,比较例no.1、47中,由于氯化物量少的影响,润湿容易不均衡,没有在试验片的整个面上进行均匀的腐蚀,极限弯曲半径与实际环境试验的结果不一致。另外,比较例no.45、88中,认为由于吸湿使得水膜容易变厚,成为难以在试验片上可靠地附着规定量的氯化物的状态,未发生充分的氢侵入。因此,极限弯曲半径与实际环境试验的结果不一致。由以上可知,虽然试验结果不会因氯化物量的影响而变化,但从评价和实验操作的观点出发,需要为1000~100000mg/m2。

[0062]

需要说明的是,不仅在主体盐种为氯化钠的情况下,即使在变为氯化钙、氯化镁并使氯化物量变化的情况下,如实施例no.6、7、15、16、52、53、61、62所示可知,极限弯曲半径的结果与实际环境试验的结果也一致。

[0063]

no.5、46与no.51、89分别对工序(b)中的试验环境是在大气气氛内还是浸渍进行对比。在如比较例no.46、89那样试验环境为浸渍的情况下,极限弯曲半径与实际环境试验的结果不一致。认为这是因为,由于浸渍,腐蚀表面的状况发生变化。由此,为了使腐蚀环境相同,优选在大气气氛下进行试验。另一方面,在如实施例no.5、51那样试验环境为大气气氛下的情况下,可知极限弯曲半径与实际环境试验的结果一致。由以上可知,工序(b)需要在大气气氛下进行。

[0064]

no.4、5、7、11、16、17、38~40、50、51、53、57、81~83是使试验温度变化的实施例。其中,发明例no.5、7、16、38、39、51、53、81~82中,可知与主体盐种无关,极限弯曲半径与实际环境试验的结果一致。另一方面,比较例no.4、11、17、50、57中,由于温度高,腐蚀状况发生变化,因此,极限弯曲半径与实际环境试验的结果不一致,结果比实际环境更严重。另外,比较例no.40和no.83中,没有发生破裂。对试验片进行观察时,确认到如下状况:由于温度过低,盐水冻结,析出的盐与冰完全分离,因此可知,没有发生腐蚀。由于不发生腐蚀,因而不会发生破裂,因此,极限弯曲半径与实际环境试验的结果不一致。由以上可知,试验温度优选为-50~10℃。

[0065]

no.5、7~10、34~35、51、53~56、77~78是湿度条件不同的情况下的实施例。该发明例和比较例与作为本次使用的盐的氯化钠的吸湿性有关,在氯化钠的情况下,在相对湿度75%时发生吸湿(=潮解湿度)。因此,在比较例no.35、78中,即使相对湿度为65%以上也不发生吸湿(潮解),因此,在试验片表面不发生润湿,腐蚀形态不同,因此,不能适当地进行评价。另外,在氯化镁的情况下,通过湿度为33%以上而发生吸湿。因此,比较例no.10、56中,在湿度为30%的情况下不发生吸湿(潮解),因此腐蚀形态不同。另一方面,发明例no.7

~9、53~55中,由于湿度为35%以上,因此,超过潮解湿度,发生吸湿(潮解),因此,发生润湿而腐蚀进行,结果一致。另外,与盐种无关,优选湿度条件为高湿且恒定。

[0066]

no.5、7、12~14、16、18~20、23~25、41、51、53、58~60、62~65、67~68、84是使氯化物的附着方法变化的实施例。分别利用通过将试验片在溶液中浸渍1分钟并取出而使以氯离子为主体的成分附着于钢板表面的浸渍、通过喷洒和喷淋将含有以氯离子为主体的成分的溶液(通常为盐水等水溶液)涂布于金属材料的方法、通过喷雾使微小液滴附着的方法、利用移液管将盐水以规定量进行水滴滴下的方法,这些发明例的极限弯曲半径与主体盐种无关,全部与实际环境试验的结果一致。但是,发明例no.41、84中,工序(a)的浸渍的操作时间长,将试验片在溶液中保持浸渍15分钟时,在工序(a)期间确认到腐蚀的进行。虽然在允许范围内,但由于工序(a)期间的腐蚀进行所引起的氢侵入,极限弯曲半径的评价结果有可能偏差,因此,为了高精度地进行试验,工序(a)优选在10分钟以内进行。另外,为了在钢板表面整体均匀地进行利用水滴滴下的赋予,需要高超的技术。因此,优选操作简单的浸渍、喷洒、喷淋、喷雾。

[0067]

no.5、26~33、51、69~76是循环次数不同的实施例。在本发明中,由于不包含清洗工序,因此,通过重复进行工序(a)和(b),意味着氯化物量在增加。比较例no.30、73中,由于氯化物量过多,因此,极限弯曲半径与实际环境试验的结果不一致。伴随循环重复产生的氯化物量的合计量在落入本试验的权利要求的范围内时与实际环境试验的结果一致,因此,合计氯化物量优选为1000~100000mg/m2。

[0068]

<材料评价>

[0069]

另外,在作为现有的延迟断裂评价法的盐酸浸渍中,仅进行相同条件下的材质间的比较,但特征在于,通过进行本评价来确定材质本身的使用边界。另外,通过本发明,对于钢c和钢d,根据极限弯曲半径来评价延迟断裂特性。对于钢c而言,发生了破裂的试验片在最严重的r=4mm的弯曲条件下,破裂发生天数也在最大评价期间附近。由本实施例明显可知,钢c的极限弯曲半径小,因此延迟断裂特性优良。另一方面,对于钢d而言,在试验刚开始后在几乎所有的试验片都发生破裂,最大破裂半径为r=9mm。因此,与本试验相比,钢d的极限弯曲半径大,因此能够判断延迟断裂特性低。因此,通过使用本发明的技术,也能够评价材质本身的使用边界。

[0070]

本发明的实施方式不限于上述实施方式,可以进行各种变更。例如,作为评价对象的金属材料通常为钢板等钢材,但不限于此,也可以为ti、al等金属材料。本发明的延迟断裂特性评价方法能够准确地评价金属材料的延迟断裂特性,因此,通过该方法评价选定的金属材料(特别是钢板等钢材)具有优良的延迟断裂特性。

[0071]

符号说明

[0072]

1 试验片

[0073]

2 弯曲部

[0074]

bb 螺栓

[0075]

bn 螺母

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。