翼片性能监测器

1.相关申请的交叉引用

2.本技术要求于2019年8月15日提交的美国临时专利申请no.62/887,418的优先权和所有权益,该申请的全部内容通过引用明确并入本文。

技术领域

3.本公开涉及一种翼片性能监测器,并且更具体地,这种监测器能感测翼片工作表面处的条件。

背景技术:

4.飞机配备有用于提供不同操作员控制的实时反馈的各种传感器。例如,传感器可以表面安装到飞行的机翼,以便测量并提供指示机翼的翼片(airfoil)上的升力和阻力的数据。传感器进行的测量可以解释飞机,特别是机翼可能经历的任何环境条件下的污染影响。设置在飞机的机翼上的传感器允许做出可执行的决定以提高机翼的翼片的性能。这些翼片性能传感器为飞机机翼设计和认证,可作为重要的救生传感器运行,用于结冰影响量化。

5.除了固定翼飞机外,翼片还出于各种目的用于许多其他用途。例如,风力涡轮机的叶片本质上是翼片。流过翼片的空气在叶片上产生升力,进而使风力涡轮机旋转,从而最终驱动发电机,从其中获得电力。目前,风力涡轮机的整体性能通常使用“功率曲线”进行检测,该曲线是涡轮机产生的电力的量度,通常与环境传感器(诸如当地风速)相关。该方法提供了整个风力涡轮机性能的粗略概述,但对于可能由空气动力学、机械、电气或控制系统等问题引起的任何性能损失的具体原因几乎没有洞察力。此外,功率曲线没有产生关于一个或多个转子叶片单独经历的可能的空气动力学退化的直接信息。造成这种退化的原因可能有很多,包括但不限于制造缺陷、前缘侵蚀(由沙子、水或碎片引起)、急性损坏(由冰雹、闪电或鸟击引起)或暴雨、冻雨造成的污染,或累积的冰沉积物。结冰是一个特别严重的问题,因为它的空气动力效应取决于许多因素(例如冰厚度、弦向范围、竖直范围、展向范围、粗糙度等),使得它们基本上是无法预测的。目前的技术水平包括使用结冰检测器,甚至一些结冰厚度传感器,但这些都不能预测所测量的冰对翼片性能的影响。类似的限制适用于确定结冰影响的理论工作,诸如计算流体动力学技术。因此,在结冰条件下操作的常用方法是关闭风力涡轮机,这会产生严重的操作性和财务后果,因为由于严重的结冰条件可能会同时影响和关闭整个风电场。所有这些因素都会立即对单个风力涡轮机的性能产生有害影响,但它们也可能导致整个风电场的寿命缩短、维护成本显著增加以及运营成本增加,因为这些问题很难用现有技术隔离和解决。

技术实现要素:

6.本发明涉及一种翼片性能监测器,其被设计为克服相关技术中的缺陷。因此,本发明的翼片性能监测器的一个实施方案包括可以安装在翼片的低压面上的外壳。外壳包括用

于确定翼片性能监测器处的总压力的至少一个皮托管压力孔和用于确定翼片性能监测器处的静压的至少一个静压孔。翼片性能监测器包括至少一个空速相关传感器,该传感器通过皮托管压力孔感测翼片性能监测器处的总压力并生成指示翼片性能监测器处的动态压力的数字气流信号。控制器通过处理和过滤从数字气流信号计算出的湍流值导出湍流强度比。

7.本发明还涉及一种翼片性能监测系统,该系统包括设置在翼片的低压面上的至少一个空速相关传感器。翼片性能监测系统包括用于确定翼片性能监测器处的总压力的至少一个皮托管压力感测孔,以及设置在翼片的低压面上且用于确定翼片性能监测器处的静压的至少一个静压孔。至少一个空速相关传感器测量皮托管压力孔处的总压力并生成指示在至少一个皮托管压力孔处测量的动态压力的数字气流信号。

8.从空速相关传感器产生的信号被处理成指示气流的湍流的数字气流信号。此外,本发明的翼片性能监测系统包括一个或多个惯性传感器,这些传感器测量在相对于安装点的至多三个朝向上的加速度或其他运动。控制器通过使用稳态气流信号对测量的湍流强度进行归一化来导出湍流强度,从而产生湍流分量与稳态信号分量的无量纲湍流强度比。控制器还使用从惯性传感器获得的频率对依赖于气流的传感器的信号进行过滤,以消除不需要的叶片振动对湍流强度计算的影响。

9.控制器使用经处理的湍流强度信号来监测翼片的空气动力学性能,并防止超过预设的湍流强度阈值,该阈值将指示如下讨论的翼片“失速”。

10.此外,本发明涉及一种用于风力涡轮机的翼片性能监测系统。该系统包括安装在翼片的低压面上的外壳。外壳限定出至少一个皮托管压力孔和至少一个静压孔。至少一个空速相关传感器设置在翼片的低压面上。由空速相关传感器产生的作为通过皮托管静压孔测量的气流的结果的信号被处理成指示气流的湍流的数字信号。一个或多个惯性传感器测量叶片俯仰角,并基于翼片机械地传送至外壳的机械运动测量从其安装位置的至多三个朝向上的运动。控制器响应于来自一个或多个惯性传感器的叶片俯仰角以及加速度的频率和振幅利用加速度对湍流值进行过滤并将经过滤的气流湍流信号与稳态气流信号相关联来导出湍流强度比,并生成作为使用转子控制系统调整叶片俯仰角的指令的基础的数据。

11.本发明还涉及一种风力涡轮机,该风力涡轮机包括一个或多个使轴转动的叶片、可通过变速箱连接到轴并转换和存储能量的发电机、以及安装在翼片的低压面上的外壳。外壳限定出用于测量翼片性能监测器处的总压力的至少一个皮托管压力孔和用于测量翼片性能监测器处的静压的至少一个静压孔。至少一个空速相关传感器与至少一个皮托管压力孔流体连通,其转换通过皮托管孔测量的气流并生成指示气流的湍流的数字气流信号。一个或多个惯性传感器设置在叶片中的一个的翼片的低压面上,其测量叶片俯仰角并测量从一个或多个叶片上的安装位置的至多三个朝向上的加速度,加速度为频率和振幅数据。控制器通过将经过滤的湍流信号与稳态气流信号相关联来导出湍流强度比,并生成使用转子控制系统调整叶片俯仰角的指令。

12.本发明的其他目的、特征和优点将很容易理解,因为在阅读了关于附图进行的随后描述之后将更好地理解本发明的其他目的、特征和优点。

附图说明

13.图1是具有多个风力涡轮机的风电场的透视图;

14.图2是风力涡轮机和转子组件的侧视图;

15.图2a是描绘由涡轮机叶片限定的翼片的放大横截面侧视图;

16.图3a是具有桅杆式安装的传感器组件的叶片的风力涡轮机的转子的示意图;

17.图3b是桅杆式安装的传感器组件的示意图;

18.图4是用于桅杆式安装的传感器组件的安装接口的透视图;

19.图5是本发明的桅杆式安装的传感器组件的一个实施方案的剖视图;

20.图6是桅杆式安装的传感器组件的另一个实施方案的透视图;

21.图7是桅杆式安装的传感器组件的功能框图;

22.图8是描绘桅杆式安装的传感器组件的操作的流程图;以及

23.图9是描绘用于桅杆式安装的传感器组件的加热器的操作的流程图。

具体实施方式

24.如下文更详细描述的,本发明涉及翼片性能监测器。作为说明本发明的创造性特征的一种手段,性能监测器被描述为与关于风力涡轮机的使用有关。然而,本领域普通技术人员将从下面的描述中理解,这仅是本发明的性能监测器如何用于监测和跟踪在任何数量的应用中使用的翼片处的环境和操作性能条件的一个代表性实施例。

25.考虑到这一代表性的环境应用,图1描绘了具有多个风力涡轮机12的风电场10的一个代表性透视图。风力涡轮机12布置成阵列14。风力涡轮机12通过机电系统将来自风力的动能转换为电能。如下文将更详细描述的,风流经阵列14内的每个风力涡轮机12,这使每个风力涡轮机12的叶片16转动。转动叶片16将来自风力的动能转换为机械动力,机械动力可用于使发电机旋转,该发电机产生可作为来自风力涡轮机12的电能存储或传送到电网的电力。因此,多个风力涡轮机12的每一个可以设置在基于风模式布置的阵列14中,以增强和最大化风力涡轮机12内的能量转换。

26.如图所示,多个风力涡轮机12的阵列14被定向为使得每个风力涡轮机12具有足够的间距以允许叶片16转动,同时最大化阵列14内的单独风力涡轮机12的数量。换言之,可以设定每个涡轮机12之间的距离18以最大化设置在多个风力涡轮机12的阵列14内的风力涡轮机12的数量。此外,为了使风力涡轮机12的叶片16旋转,风力涡轮机12的旋转平面需要定向在基本上垂直于风向的方向上。尽管描述为基本垂直,但每个风力涡轮机12的朝向可以在取决于流经风电场10的风的方向和模式的角度范围内,以允许叶片16以最佳效率转动。

27.风力涡轮机12的阵列14可以被布置成旨在优化设置在风电场10的阵列14内的多个风力涡轮机12中的风力涡轮机12的数量的形状。设置和布置在风电场10上的风力涡轮机12的阵列14的形状可以至少部分地基于在每个其他风力涡轮机12之间允许叶片16完全旋转所需的距离18(如上所述),以及在通过风电场10时的风向和模式。此外,多个涡轮机12内的每个涡轮机12之间的前后距离20可能影响多个风力涡轮机12的阵列14的形状和朝向。例如,使前后距离20以及每个风力涡轮机12之间的距离18最小化,可以最大化设置在阵列14内的风力涡轮机12的数量。

28.同样,优化的前后距离20和每个风力涡轮机12之间的距离18可能影响阵列14的形

状以最大化风电场10的效率。优化每个风力涡轮机12之间的前后距离20还可能考虑风电场10上的风的强度、方向和模式。换言之,吹过风力涡轮机12的阵列14的风的方向和模式可以进一步提供指示阵列14内的每个风力涡轮机12之间的最佳前后距离20的数据,以最大化阵列14中的每个风力涡轮机12的效率。

29.参考图2,描绘了单个风力涡轮机12的侧视图。风力涡轮机12可以包括大体竖直的塔架13,塔架13支撑外壳(有时称为机舱)15,该外壳15进而支撑涡轮机的内部部件,诸如发电机32、变速箱30、相关联的轴、偏航驱动器、偏航马达等。外壳15包括转子24,转子24包括轮毂33,风力涡轮机叶片16安装到轮毂33上。图2中所示的风力涡轮机12被示出为具有单独的叶片16。每个涡轮机12可以包括多个叶片16,基于叶片16的最佳数量以使风力涡轮机12的能量产生效率最大化。还可以基于吹过风电场10的风的方向和模式来确定布置在风力涡轮机12上的叶片16的数量,以使通过在风力涡轮机12的阵列14上的风力涡轮机12的能量产生效率最大化。叶片16布置在风力涡轮机12上,使得响应于流过风力涡轮机12的风,叶片16围绕水平轴线22旋转,该水平轴线22与风力涡轮机12的转子24的中心线25相交。

30.具体地,流经每个叶片16的风被分离,使得叶片16限定出高压侧27和低压侧29。叶片16响应于高压侧27和低压侧29之间的压力差而转动。例如,从高压侧27至低压侧29的压力差提供了加速转子24上的叶片16以使轴28转动所需的力,轴28通过发电机32将来自风能的机械扭矩转换为电能,如下文将更详细地描述的。转子24可以由转子控制系统23控制,该转子控制系统23适于调整叶片16相对于转子24的中心线25的位置和朝向。例如,转子控制系统23可以调整叶片16的俯仰角36以优化风力涡轮机12的性能。

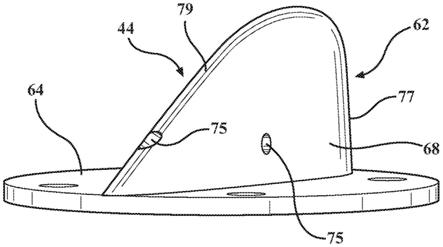

31.转子24使设置在风力涡轮机12的外壳15内的轴28旋转。轴28可以通过连接至发电机32的变速箱30传递来自转子24的扭矩,或者可以直接连接至发电机32。发电机32将扭矩转换成电能,电能可以储存起来供以后使用或传送至电网。因此,如所描述的,当风流经风力涡轮机12并使叶片16旋转时,转子24使轴28旋转以将动力传递至发电机32,发电机32产生电能以供使用。通过叶片16转动转子24使轴28转动的圈数越多,发电机32产生的电能就越多。换言之,叶片16的性能决定了由发电机32转换的电能的量,并且提供对叶片16的朝向34和每个叶片16的俯仰角36的调整可以进一步有助于提高每个叶片16的性能。此外,在至少一个其他实施方案中,每个叶片16之间的圆锥角38可以是基于来自吹过风力涡轮机12的风的强度、方向和模式的最佳参数的。

32.每个叶片16的俯仰角36帮助叶片16转动转子24。发明人已经发现监测每个叶片16的俯仰角36并提供调整以使效率最大化是有利的。例如,当风流过风力涡轮机12并穿过风力涡轮机12的叶片16时,叶片16的俯仰角36迫使空气围绕叶片16的翼片40行进,如前所述。空气围绕叶片16的翼片40的运动推动叶片16围绕转子24。因此,叶片16的俯仰角36有助于确定通过转子24和轴28传递的机械动力转换成由发电机32转换的电能的效率和产量。

33.每个叶片16包括跨距长度42以及弦长度43。弦长度43是从叶片16的横截面的前缘45至后缘47测量的叶片16的横截面的长度。当风流经叶片时,叶片上产生的力使扭矩施加到转子24上,转子24使连接至发电机的轴28旋转。风力涡轮机控制系统调整叶片16的俯仰角36,以优化风力涡轮机在现有风力条件下的性能,同时将风力涡轮机保持在其设计操作限制(例如,rpm、结构载荷等)内。如下文将更详细讨论的,设置在叶片16上的本发明的翼片性能监测器和系统有助于控制系统在宽范围的操作条件下改善风力涡轮机12的整体性能,

该操作条件包括存在翼片退化,诸如由前缘侵蚀或结冰引起的退化,通常在图2a中以49表示。

34.图3a和3b描绘了从转子24和风力涡轮机12拆下的叶片16的透视图。图3a描绘了一个操作实施方案,其中叶片16具有设置在叶片根部46和叶片尖端48之间的四个翼片性能监测器44,并且其中叶片16在根部46处附接至转子24。叶片16使用一个或多个紧固件(未示出)在根部46处附接至转子24。替代地,叶片16可使用任何已知的机械紧固技术在根部46处附接至转子24。翼片性能监测器44还可以被称为翼片性能监测系统44。如下文将更详细描述的,翼片性能监测器44可安装在翼片40的低压面52上。在翼片40的低压面52上固定翼片性能监测器44允许翼片性能监测器44提供指示风力涡轮机12的叶片16的性能的数据。

35.如图所示,翼片性能监测器44可以沿叶片16在叶片根部46和叶片尖端48之间间隔开。翼片性能监测器44可以在不同的预定位置54处固定到叶片16,或者可以根据设定的预定图案(未示出)间隔开。例如,根据风力涡轮机叶片16的形状和设计或风的模式、方向和强度,以及风力涡轮机12的阵列14的设计,翼片性能监测器44可以固定在指示向翼片性能监测器44提供数据集的预定位置54,该数据集可用于优化叶片16和风力涡轮机12的性能。翼片性能监测器44的预定位置54可通过计算流体动力学分析和/或者通过在初始设置期间的实验确定以确保预定位置54向翼片性能监测器44提供最佳可用数据以优化风力涡轮机12的性能。

36.替代地,翼片性能监测器44可以在叶片16的根部46和尖端48之间均匀地间隔开。例如,翼片性能监测器44可以在设置在叶片16上的每个翼片性能监测器44的中心58之间限定出相等的距离56。在每个翼片性能监测器44的中心58之间提供相等的距离56允许翼片性能监测器44在叶片16上的均匀分布区段60中收集数据。当风起作用以使叶片16围绕转子24旋转时,在分布区段60中收集数据提供了叶片16的翼片40的性能信息。指示叶片16在每个区段60处的性能的该数据允许翼片性能监测器44提供在叶片16与作用在叶片16上的风之间的相互作用的准确分析,并且同样有助于优化风力涡轮机12上的每个单独叶片16的性能和效率以便从风电场10产生更大的电能。

37.如上所述,图3a中所示的实施方案包括固定到叶片16的四个翼片性能监测器44。然而,这仅仅是示例性的。叶片16可以采用固定在叶片16的根部46和尖端48之间的任何数量的翼片性能监测器44。固定到叶片16的翼片性能监测器44的数量可以取决于风力涡轮机叶片16的形状和设计,和/或与叶片16相互作用的风的方向、模式和强度。翼片性能监测器44的数量还可以取决于计算和优化叶片16和风力涡轮机12的性能所需的数据量。例如,单一翼片性能监测器44可以提供足够的数据和处理能力以有效地计算和调整叶片16的性能,从而优化风能的产生。同样,如图所示,多个翼片性能监测器44可以提供附加的数据以提高翼片性能监测系统44的整体性能的灵敏度。

38.参考图3b,描绘了翼片性能监测器44的一个实施方案的示意图。如图4所示,翼片性能监测器44包括外壳或桅杆(mast)50。桅杆50限定出鳍部分62和基底部分64。鳍部分62从基底部分64沿垂直于翼片40的方向延伸。使用机械紧固件(未示出)将基底部分64附接至翼片,该机械紧固件延伸通过穿过基底部分64限定的多个孔66。然而,本领域的普通技术人员将理解,基底部分64可以使用任何常规的紧固机构安装到翼片。鳍部分62通过焊接、成型、粘合或任何其他已知的机械接合技术附接至基底部分64,使得鳍部分62密封至基底部

分64。替代地,鳍部分和基底部分可以形成为一体的一件式部件。基底部分64可以基本上是实心的并且形成为在基底部分64和翼片40之间提供尽可能多的表面积接触以确保叶片16上的桅杆50的更大稳定性。鳍部分62形成为基本上中空的,并且可以是流线型翼片形状,使得空气在鳍部分62的每一侧68上流动,如图3b所示。替代地,鳍可以制造为风力涡轮机叶片16的一体部分,在这种情况下,鳍部分62将被集成到风力涡轮机叶片16中,而无需基底部分64附接。

39.图4描绘了翼片性能监测器44的鳍式外壳或桅杆50的透视图,翼片性能监测器44包括鳍62和基底部分64。鳍部分62设计为容纳翼片性能监测器44的部件。例如,图5描绘了翼片性能监测器44的一个实施方案的示意性透视截面图,其作为在桅杆中容纳所有必要电子设备的单一组合单元。具体地,图5描绘了组合翼片性能监测器44的内部76。并且如将在下文关于图5更详细描述的那样,鳍部分62被设计成容纳至少一个或多个惯性传感器70(诸如加速度计)、一个或多个空速相关传感器78、控制器72和相关联的电子设备以提供指示风力涡轮机12的叶片16的翼片40的性能和效率的数据。

40.在图5所示的一个实施方案中,鳍部分62限定出至少一个皮托管压力孔74和至少一个静压孔75。然而,本发明的翼片性能监测器44可以包括多个皮托管孔74和多个静压孔75。例如,在图5所示的实施方案中,皮托管压力孔74设置在鳍部分62的前面或前缘77上,而静压孔75位于鳍部分62的后缘79上。另一方面,如图4所示,翼片性能监测器44可包括多个静压孔75。静压孔中的一个可位于鳍部分62的侧面68上,并且另一个可以位于鳍部分62的后缘79上。这些实施方案仅仅是示例性的,并且皮托管孔74和静压孔75的数量和位置可以在例如取决于在桅杆50的位置处的气流强度、模式和方向之间变化。可以调整皮托管孔74和静压孔75的大小和形状以调整依赖于气流的传感器的暴露并调节计算风力涡轮机12的叶片16的性能和效率所需的灵敏度。皮托管压力孔74和静压孔75还可以设置为相对于穿过鳍部分62的水平面成45度角,以便于从桅杆50排出任何液体,诸如来自雨或融化的雪或冰的水。

41.每个皮托管压力孔74与至少一个空速相关传感器78流体连通。静压孔75也可以与至少一个空速相关传感器78流体连通。替代地,静压孔75可以与桅杆50的内部76流体连通,使得桅杆50的内部压力反映外部静压。在这种配置中,静压孔简单地向桅杆50的内部76开放以平衡内部压力和外部静压。皮托管孔74及其相关联的空速相关传感器78用于测量冲击在皮托管孔74上的总压力。静压孔75用于测量冲击在静压孔75上的静压。如下文将更详细地讨论的,从在皮托管压力孔74处测量的总压力中减去在静压孔75处测量的静压以得到动态压力。

42.继续参考图5,一个或多个惯性传感器70和一个或多个空速相关传感器78被示出为在桅杆50的鳍部分62的内部76内堆叠在控制器72上方。在图5所示的实施方案中,惯性传感器70可以是加速度计。然而,本领域普通技术人员将理解,适用于本文所公开目的的任何类型的惯性传感器都是可接受的。堆叠惯性传感器70、空速相关传感器78和控制器72允许桅杆50有效地封装优化风力涡轮机12的性能和效率所需的电子设备。

43.加速度计70形式的惯性传感器可以设置在空速相关传感器78上方,在图中所示的实施方案中,空速相关传感器78位于控制器72上方。然而,如上所述,本领域普通技术人员将理解,在不脱离本发明的范围的情况下,这些部件可以以任意数量的配置相对于彼此布

置。这种布置仅仅是示例性的。在至少一个其他实施方案中,空速相关传感器78可以设置在加速度计70的上方,该加速度计70位于控制器72的上方。同样地,控制器72可以堆叠在加速度计70和空速相关传感器78两者的上方。加速度计70、空速相关传感器78和控制器72的组合和朝向可以通过传感器类型、效率和性能要求来优化。例如,空速相关传感器78可以在一个朝向上设置并堆叠在桅杆50的内部76内,使得通过桅杆50中的皮托管孔74测量的气流提供由空速相关传感器78准确感测的依赖于空速的数据。以同样的方式,加速度计70可以在一个朝向上设置并堆叠在桅杆50的内部76中,使得翼片性能监测器44的角度或俯仰提供由加速度计70准确感测的叶片16的加速度数据。类似地,控制器72可以以提供高效数据处理和传输的朝向布置并堆叠在桅杆50的内部76内。

44.空速相关传感器78可以是压力传感器。用作空速相关传感器78的压力传感器可以是具有高频响应的传感器,诸如但不限于压阻薄膜传感器。本领域普通技术人员也可以考虑适于测量不同的气流压力或速度的任何其他类型的压力传感器,例如密封的和非密封的。同样地,惯性传感器(诸如加速度计70)可以是测量叶片16的振动的传感器。加速度计70可以是高阻抗压电传感器或低阻抗压电传感器。如上所述,加速度计70可以替换为替代惯性测量传感器或由其补充,以还包括适于测量从叶片16通过桅杆50的振动的6轴或3轴陀螺仪。将参考其他附图更详细地解释惯性传感器70、空速相关传感器78和控制器72的操作。

45.图5所示的翼片性能监测器还包括加热器元件80。加热器元件80可以在桅杆50的内部76内支撑在加速度计70、空速相关传感器78和控制器72的任一侧上。尽管示出和描述为设置在加速度计70、空速相关传感器78和控制器72的任一侧,但是加热器元件80可以是设置在加速度计70、空速相关传感器78和控制器72的单一侧的单一加热器元件80。加热器元件80可以是适于将热量辐射到桅杆50中的任何元件,诸如但不限于响应于电流产生热量的电阻加热元件80。加热器元件80被配置为在恶劣天气条件下防止桅杆50、加速度计70、空速相关传感器78和控制器72在桅杆50上积冰并阻塞皮托管孔74和静压孔75。

46.桅杆50还可以包括设置在桅杆50的内部76内的电源82。电源82可以位于桅杆50的内部76的单一侧上或设置在桅杆50的内部76的任一侧上,这取决于所需的功率的量。电源82适于根据加速度计70、空速相关传感器78、控制器72和加热器80的所需功率使用来向加速度计70、空速相关传感器78和控制器72提供电力。可以基于加速度计72、空速相关传感器78、加热器80的类型和控制器72的处理要求来优化由电源82提供的功率。

47.图6描绘了翼片性能监测器44的另一个实施方案,其中控制器72与加速度计70和空速相关传感器78分开。通过将控制器72与加速度计70和空速相关传感器78分开,可以实现用于桅杆50的较小的占用空间(footprint)。此外,由于控制器72与加速度计70和空速相关传感器78分开,基于该较小的占用空间,桅杆50在风力涡轮机12的叶片16上具有更大的安装灵活性。具体地,在图6所示的实施方案中,桅杆50可以包括皮托管孔74和静压孔75、加速度计70和空速相关传感器78。控制器72可以设置为远离图6所示的桅杆50。如图所示,控制器72设置在桅杆50下方。这仅仅是示例性的,并且指示控制器72远离桅杆50。同样,图6描绘了翼片性能监测器44的另一个实施方案,其允许桅杆50具有较小的占用空间,从而使桅杆50易于安装在叶片16上。

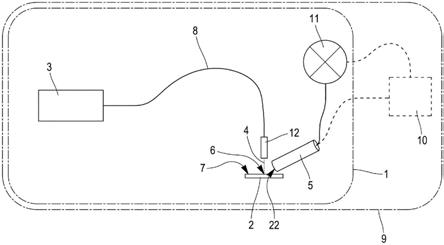

48.参考图7,描绘了翼片性能监测器44的操作的功能框图。图7中所示的功能框图描绘了加速度计70、布置在桅杆50内的空速相关传感器78、控制器72和显示器84之间的交互。

在图7所示的实施方案中可以看出,桅杆50包括空速相关传感器78、加速度计70和加热器元件80。如将参考其他附图更详细地描述的,加热器元件80可以作为具有开关86的闭合环路来操作,使得开关86用于调控来自加热器元件80的热量。例如,如图所示,加热器元件80接收约28伏的直流电来操作。然而,这仅仅是示例性的,并且根据加热器元件80的类型和布置,操作加热器元件80所需的电压可以大于或小于28伏。

49.图7还描绘了与控制器72通信的加速度计70和空速相关传感器78。如图所示,空速相关传感器78发送传感器电压数据,该传感器电压数据由皮托管压力孔74和可能的静压孔75测量的气流压力和速度产生并对其指示。惯性传感器70(诸如加速度计)提供指示叶片16的机械运动的加速度数据并且可以用于推断风力涡轮机12的叶片16的俯仰角36。控制器72使用来自惯性传感器70的加速度数据和来自空速相关传感器78的传感器电压数据两者来计算穿过叶片12的气流的湍流值。具体地,来自惯性传感器70的加速度数据(将在下文更详细地描述)用于过滤由翼片性能监测器44检测到的振动噪声,并且来自空速相关传感器78的传感器电压数据用于计算风力涡轮机12的叶片16处的动态压力。同样,如图7所示,电源82连接到桅杆50中的传感器,特别是空速相关传感器78以向桅杆50提供动力。如图所示,电源82向空速相关传感器78提供28伏的直流电。空速相关传感器78还可以适于由来自电源82的任何数量的电压供电。

50.控制器72还与惯性传感器70、空速相关传感器78和电源82通信。电源82适于向控制器72供应动力以允许控制器72有足够的处理能力来计算数字气流信号。最后,控制器72被配置为计算经过滤的湍流气流信号。该湍流气流信号用于计算气流、湍流强度比,如将参考其他附图更详细地描述的。具体地,空速相关传感器78提供指示在翼片性能监测器44的皮托管孔74处测量的叶片16处的总压力的数据。静压孔75用于测量翼片性能监测器44处的静压。从总压力中减去测得的静压以得到翼片性能监测器44处的动态压力。惯性传感器70向控制器72提供指示通过桅杆50的叶片16上的振动的振动频率和振幅的数据以计算湍流强度比。此外,如果必要的话,来自惯性传感器70的数据通过叶片入射角(未示出)针对叶片16的朝向进行校正,使得使用控制器72从经过滤的湍流信号中提取特征、振动频率和振幅。考虑到叶片俯仰角36,由于叶片俯仰角36可以设定为与当地空速无关的任意俯仰角,从而在控制器72中设定增益。

51.来自惯性传感器70的振动频率和振幅数据被用于过滤从来自空速相关传感器78的指示湍流气流的数据中导出的数字气流信号,以消除由风力涡轮机12的叶片16上的桅杆50的振动引起的噪声。具体地,当空气冲击到皮托管孔74和静压孔75上时,随着叶片16的攻角增加,空速相关传感器78被湍流的增加激发,以产生指示湍流气流的交流电(以下简称“ac”)信号。叶片16的空气动力学由于污染、损坏、缺陷或一种或多种其他气流修改原因的改变还可能增加气流的湍流。空速相关传感器78被该湍流的增加激发,以产生作为指示湍流气流的数据的ac信号。在没有机械振动的情况下,由于叶片16没有机械运动,惯性传感器70提供相对较小或为零的振荡信号,并且可以确定ac信号准确地指示湍流增加。

52.相反,如果在叶片16上引起诸如振动的机械运动,则相对于在皮托管孔74和静压孔75处测量的气流的机械运动产生错误地指示湍流增加的ac信号。惯性传感器70适于将振动性振荡期间的机械运动记录为频率和振幅数据,以便可以确定这些虚假的由振动引起的湍流信号的频率并将其从气流信号中滤除。如所描述的,控制器72被配置为从ac信号中识

别并过滤指示叶片16上的机械运动的频率和振幅数据,使得可以确定经过滤的数字气流信号准确地指示湍流的增加。控制器72可以包括滤波器,该滤波器可以采用快速傅立叶变换方法来识别由机械振动引起的特征频率。滤波器可以包括陷波、带通、高通、低通、低通抛物线滤波器或任何其他一种或多种滤波器,以从数字气流信号中过滤不希望的由振动引起的信号,从而得到气流湍流的正确量度。更具体地,控制器72可以将快速傅立叶方法应用于加速度计信号以确定由桅杆50处的翼片性能监测器44的机械振动引起的不需要的噪声的基本振动频率。然后控制器72使用过滤技术,该过滤技术可以包括但不限于陷波、带通、高通、低通或低通抛物线滤波器中的一种或多种,以从期望的空气湍流信号中消除不希望的由振动引起的噪声。在稳态条件下,其中通过皮托管孔74和静压孔75测量的气流是层流的并且叶片16不振动,这两个信号都提供了最小的湍流或运动信号,这由数字气流信号的平滑直流电(以下简称“dc”)分量表示。

53.控制器72通过除以来自空速相关传感器78的频率和振幅数据的dc分量来归一化经过滤的频率和振幅ac信号。控制器72还响应于叶片俯仰角36将来自一个或多个惯性传感器70(诸如加速度计)的输入归一化为平行于和垂直于转子24的旋转平面的加速度分量。控制器72通过将交变气流分量(ac信号)除以稳态分量(dc信号)来计算湍流强度比r。因此,每个翼片性能监测器44在叶片16上的桅杆50的位置处产生湍流强度比r。控制器72将来自沿叶片16设置的每个桅杆50的湍流强度比r与阈值湍流强度比r’进行比较,该阈值湍流强度比r’特定于每个翼片性能监测器和与给定的皮托管压力孔相关联的空速相关传感器的位置,它表示该位置处叶片区段的期望失速警告阈值。气流与翼片的受影响区段的低压侧29完全分离,导致叶片推进力迅速降低,伴随着叶片阻力迅速增加,这可能会对风力涡轮机的运行产生严重影响。通常伴随失速的不稳定气流特性还可能导致严重的振动,从而危害风力涡轮机的完整性,并且肯定会影响驱动部件经历的磨损。

54.失速可能是由于在过高的叶片俯仰角36下运行,或者由于环境因素(诸如结冰)降低了翼片上的气流,从而导致在原本“安全”的叶片俯仰角36处过早失速而引起的。当叶片上的升力开始减小时,失速总是伴随着在低压侧29上看到的相对湍流的增加。旋转翼片的失速现象很复杂。风力涡轮翼片的不同展向部分可能在不同时间失速;一个叶片可能会失速,而另一个则不会(例如,如果冰从不同刀片不对称地脱落);并且失速现象可能是周期性的

–

例如每个叶片在旋转经过风力涡轮机塔架时可能会失速。提出的发明解决的正是这些现象。

55.在风力涡轮机12的情况下,当叶片16围绕转子24转动时,降低叶片16升力的失速条件会降低旋转效率。换言之,术语失速是指由于叶片16的攻角过大导致叶片16的低压侧29和高压侧27之间的压差坍塌而产生的升力减少和阻力增加,这导致叶片16的低压侧29上的湍流显著增加。在极端情况下,这些条件可能导致叶片16的旋转效率下降到使风力涡轮机的旋转保持自我维持所需的水平以下。控制器72可以进一步被配置为调整阈值r’以考虑到变化的情况。例如,控制器72可以使用利用加速度计70测量的叶片俯仰角36来缩放湍流强度比r,从而根据叶片16的角度来调整阈值r’。

56.控制器72还可以被配置为通过各种接口传输指示湍流强度比r的数据。如图7所示,控制器72可以与存储卡88通信以将包括频率和振幅数据、稳态分量和湍流强度比r的数字气流信号传输到文件管理系统(未示出)中。存储卡88可以是可移动的或与控制器72一起

固定以允许湍流强度比r被传输并使用于风力涡轮机12的各种控制系统中或用于数据分析目的。例如,控制器72可以将湍流强度比r作为反馈输入传送到转子控制系统23,以优化转子控制系统23的转子24的空气动力学效率。此外,控制器72可以将振动频率和振幅数据作为反馈输入传送到转子控制系统23以最小化转子控制系统23的转子24的振动。

57.控制器72可以通过网络接口90与转子控制系统23通信。网络接口90可以是无线网络接口、局域网络接口或被配置为接收湍流强度比r、加速度计频率和振幅数据、气流数据以及由翼片性能监测器生成的任何其他数据的任何其他数据传送接口。如图7中看到的,转子控制系统23包括相应的网络接口92以接收来自控制器72的通信。此外,转子控制系统23可以适于存储用户定义的偏好和校准系数、接收和解码湍流强度比r和相关联数据,并显示每个空速相关传感器78的湍流强度比r和相关联数据。转子控制系统23还可以包括记录湍流强度比r和相关联数据的日志文件。

58.图8描绘了指示控制器72用来计算来自空速相关传感器78和惯性传感器70的湍流强度比r的控制逻辑的流程图。如所描述的,控制器72在102处接收由空速相关传感器78产生的气流数据,以及在104、106处接收由惯性传感器70(例如加速度计)产生的或从现有的风力涡轮机12控制系统提供的叶片振动和旋转速度数据。控制器72从108处的数字气流信号中过滤由106处的旋转速度数据指示的旋转速度噪声,该旋转速度数据可以从加速度计70提供。控制器72还从110处的数字气流信号过滤由从加速度计70测量的104处的叶片振动噪声指示的振动噪声。如上所述,108、110处的滤波器可以是被配置为处理振动和旋转速度数据的任何类型的滤波器,诸如但不限于陷波、带通、高通、低通或低通抛物线滤波器,并且可以使用快速傅立叶方法从加速度计信号确定基本振动频率。

59.在108、110处对叶片振动和旋转速度进行过滤允许控制器72在112处由数字气流信号的ac和稳态信号(dc)计算湍流强度比r。如所描述的,控制器72在112处计算湍流强度比r。同样,这允许控制器72与转子控制系统23通信以优化叶片俯仰以获得最大功率和效率,该优化的目的可以是改善叶片在盛行风条件下的升力/阻力比。此外,控制器可以与转子控制系统23通信以优化叶片俯仰,目的是使破坏性的振动或者在最坏的情况下导致叶片-塔架碰撞的振动最小化。控制器72还可以使用湍流强度比r和伴随的数据来识别污染(诸如结冰)发生率,并启动加热器80或风力涡轮机翼片上的其他除冰系统(未示出)。具体地,控制器72可以使用湍流强度比r来优化除冰系统的使用以避免风力涡轮机12停机。控制器72在114处将湍流强度比r输出到转子控制系统23以优化转子控制系统23。此外,如前所述,控制器72还可以将湍流强度比r输出到显示器(未示出)。

60.参考图9,示出了描绘与控制器72通信的除冰系统116的控制逻辑的流程图。出于说明性的目的,除冰系统116被配置为将桅杆50的温度保持在35

°

f和55

°

f之间。在118处,除冰系统116读取由控制器72提供的温度。在120处,除冰系统判定温度是大于还是小于35

°

f。如果在120处温度大于35

°

f,则除冰系统116在118处继续监测来自控制器的温度。如果在120处温度小于35

°

f,则除冰系统116在122处启动加热器元件80。在124处,除冰系统从控制器72读取温度。在126处,除冰系统确定温度是大于还是小于55

°

f。如果在126处温度小于55

°

f,则除冰系统116在124处继续监测来自控制器的温度。如果在126处温度大于55

°

f,则除冰系统116在128处停止加热器元件80。桅杆除冰系统116的启动可以并行地用于触发叶片除冰系统(如果安装)的启动,以防止在风力涡轮机12的叶片16上积冰。同样,除冰系统

116的运行防止风力涡轮机12由于叶片16上的积冰而停机。除了便于对任何叶片进行除冰之外,本发明的翼片性能监测器还可用于检测导致翼片性能下降的污染或任何类型的环境条件,在本文描述的代表性实施例中,这还会导致风力涡轮机性能的劣化。该信息可用于提高效率、安排维护或用于最终用户认为有利的任何其他目的。

61.已经以说明性的方式描述了本发明。应当理解的是,所使用的术语旨在具有描述性词语的性质而不是限制性的。根据上述教导,本发明的许多修改和变化是可能的。因此,在所附权利要求的范围内,本发明可以以不同于具体描述的方式实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。