1.本发明涉及建筑外加剂技术领域,特别涉及一种保坍型减水剂及其制备方法。

背景技术:

2.混凝土外加剂的发明与应用是混凝土行业发展的重要里程碑。我国建筑领域对混凝土材料有着强大需求,外加剂产业因此蓬勃发展,产品种类日渐丰富,但也由此产生了一系列问题。

3.为解决应用端对混凝土的凝结时间的需求,逐渐有缓凝型的减水剂的出现。但是,目前多数缓凝型的减水剂产品不具备坍落度保持性能,需要辅以保坍剂才能实现保坍性能。

技术实现要素:

4.基于此,本发明提供一种同时具有缓凝性能和保坍性能的保坍型减水剂及其制备方法。

5.一种保坍型减水剂,保坍型减水剂通式为:(a)

x

(e)y(tpeg)z(c)w;

6.其中,a、e、tpeg、c分别代表不饱和酸、保坍功能单体、聚醚大单体、不饱和壳聚糖-聚甘油单体;

7.所述不饱和壳聚糖-聚甘油单体结构式为:

[0008][0009]

其中,n为所述不饱和壳聚糖-聚甘油单体的聚合度,n为2~40的整数;m为所述不饱和壳聚糖-聚甘油单体中聚甘油的聚合度,m为8~10的整数。

[0010]

优选地,所述保坍功能单体包括丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟丁酯、丙烯酸异辛酯、甲基丙烯酸异辛酯和甲基丙烯酸甲酯中的至少一种。

[0011]

优选地,所述聚醚大单体包括异戊烯基聚乙二醇醚、乙烯基乙二醇醚和4-羟丁基乙烯基醚中的至少一种。

[0012]

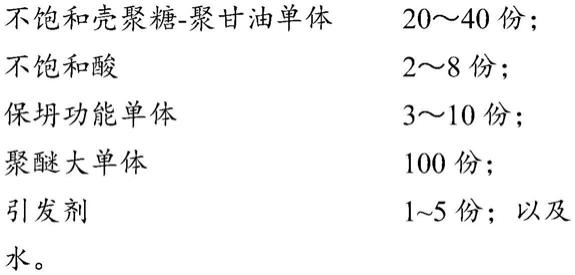

优选地,以重量分数计,保坍型减水剂的制备原料包括:

[0013][0014]

优选地,所述保坍型减水剂的制备原料还包括:

[0015]

分子量调节剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2~4份。

[0016]

本发明还提供一种保坍型减水剂的制备方法,包括步骤:

[0017]

以重量份数计,20~40份不饱和壳聚糖-聚甘油单体、2~8份不饱和酸、3~10份保坍功能单体、100份聚醚大单体、1~5份引发剂和水置于反应器中发生共聚反应,反应结束,即得所述保坍型减水剂。

[0018]

优选地,所述保坍型减水剂的制备方法包括步骤:

[0019]

以重量份数计,将20~40份不饱和壳聚糖-聚甘油单体、2~8份不饱和酸、3~10份保坍功能单体、100份聚醚大单体和水置于反应器中搅拌,得到混合液;

[0020]

向所述混合液中滴加1~5份引发剂发生共聚反应,滴加结束继续保温反应,即得所述保坍型减水剂。

[0021]

优选地,所述共聚反应的反应温度为40-70℃。

[0022]

优选地,所述不饱和壳聚糖-聚甘油单体的制备方法包括步骤:

[0023]

以高聚壳聚糖作为起始原料,将高聚壳聚糖降解为聚合度在2~40的低聚壳聚糖;

[0024]

通过羧基化反应将所述低聚壳聚糖上的羟甲基转化为羧甲基,形成低聚壳聚糖羧化中间体;

[0025]

将所述低聚壳聚糖羧化中间体与聚甘油发生酯化反应,以将聚甘油作为侧链接枝到低聚壳聚糖羧化中间体上,得到壳聚糖-聚甘油中间体;

[0026]

将所述壳聚糖-聚甘油中间体与氯代不饱和烃发生氨解反应,以在所述壳聚糖-聚甘油中间体上引入不饱和双键,形成不饱和壳聚糖-聚甘油单体。

[0027]

优选地,所述低聚壳聚糖羧化中间体单元体与所述聚甘油的摩尔比为1:(0.5-1.5)。

[0028]

与现有方案相比,本发明具有以下有益效果:

[0029]

本发明中,不饱和壳聚糖-聚甘油单体、不饱和酸、保坍功能单体、聚醚大单体在溶剂水的环境条件下发生共聚反应,得到保坍型减水剂。在混凝土中的水泥水化过程中,保坍功能单体的酯基可以水解并缓慢释放出羧基,使得添加了保坍剂的混凝土能在一段时间内保持分散性能;同时,壳聚糖-聚甘油单体上众多的羟基结构,能起到一定的缓凝效果。

[0030]

本发明提及的保坍型减水剂合成工艺较为简单,使用更为环保的壳聚糖替代了部分传统减水剂的合成原材料,不产生过多有害物质,对环境造成的污染较小。另一方面,本产品兼顾了保坍和缓凝的性能,无需在复配过程中加入更多的功能助剂就可实现缓凝效果,降低了复配的复杂程度。

具体实施方式

[0031]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。以下实施例中的定量试验,均设置三次重复实验,数据为三次重复实验的平均值或平均值

±

标准差。

[0033]

另外,全文中的“和/或”包括三个方案,以a和/或b为例,包括a技术方案、b技术方案,以及a和b同时满足的技术方案;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0034]

本发明提供了一种保坍型减水剂,保坍型减水剂通式为:(a)

x

(e)y(tpeg)z(c)w;

[0035]

其中,a、e、tpeg、c分别代表不饱和酸、保坍功能单体、聚醚大单体、不饱和壳聚糖-聚甘油单体;

[0036]

不饱和壳聚糖-聚甘油单体结构式为:

[0037][0038]

其中,n为不饱和壳聚糖-聚甘油单体的聚合度,n为2~40的整数;m为不饱和壳聚糖-聚甘油单体中聚甘油的聚合度,m为8~10的整数。

[0039]

本发明中,不饱和壳聚糖-聚甘油单体、不饱和酸、保坍功能单体、聚醚大单体在溶剂水的环境条件下发生共聚反应,得到保坍型减水剂。在混凝土中的水泥水化过程中,保坍功能单体的酯基可以水解并缓慢释放出羧基,使得添加了保坍剂的混凝土能在一段时间内保持分散性能;同时,壳聚糖-聚甘油单体上众多的羟基结构,能起到一定的缓凝效果。

[0040]

本发明提及的保坍型减水剂合成工艺较为简单,使用更为环保的壳聚糖替代了部分传统减水剂的合成原材料,不产生过多有害物质,对环境造成的污染较小。另一方面,本产品兼顾了保坍和缓凝的性能,无需在复配过程中加入更多的功能助剂就可实现缓凝效果,降低了复配的复杂程度。

[0041]

在一些实施例中,以重量分数计,保坍型减水剂的制备原料包括:

[0042][0043][0044]

在一些实施例中,保坍功能单体包括丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟丁酯、丙烯酸异辛酯、甲基丙烯酸异辛酯和甲基丙烯酸甲酯中的至少一种。

[0045]

在一些实施例中,聚醚大单体包括异戊烯基聚乙二醇醚、乙烯基乙二醇醚和4-羟丁基乙烯基醚中的至少一种。

[0046]

优选地,聚醚大单体的分子量为800-6000。

[0047]

在一些实施例中,不饱和羧酸包括丙烯酸、甲基丙烯酸、富马酸、衣康酸、马来酸酐和衣康酸酐中的至少一种。

[0048]

在一些实施例中,保坍型减水剂的制备原料还包括:

[0049]

分子量调节剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2~4份。

[0050]

具体地,添加分子量调节剂可以控制缓释型减水剂的分子量及可减小缓释型减水剂的链支化。

[0051]

在一些实施例中,分子量调节剂包括巯基乙酸、巯基丙酸、巯基乙醇、异丙醇、次磷酸钠、磷酸三钠、甲酸钠、乙酸钠和十二硫醇中的至少一种。

[0052]

在一些实施例中于,引发剂包括水溶性无机过氧类引发剂、水溶性氧化还原引发剂和水溶性偶氮引发剂中的任意一种。

[0053]

具体地,水溶性无机过氧类引发剂包括过硫酸铵、过硫酸钾中的至少一种。

[0054]

水溶性氧化还原引发体系包括双氧水-吊白块(甲醛次硫酸氢钠)、双氧水-抗坏血酸和过硫酸盐-亚硫酸氢钠中的至少一种。

[0055]

水溶性偶氮引发剂包括偶氮二异丁基脒盐酸盐、偶氮二异丙基咪唑啉盐酸盐、偶氮二氰基戊酸和偶氮二异丙基咪唑啉中的至少一种。

[0056]

本发明还提供一种保坍型减水剂的制备方法,包括步骤:

[0057]

以重量份数计,20~40份不饱和壳聚糖-聚甘油单体、2~8份不饱和酸、3~10份保坍功能单体、100份聚醚大单体、1~5份引发剂和水置于反应器中发生共聚反应,反应结束,即得保坍型减水剂。

[0058]

本发明的引发剂首先分解产生引发剂自由基,引发剂自由基分别转移至不饱和壳聚糖-聚甘油单体、不饱和酸、保坍功能单体、聚醚大单体在溶剂水的环境条件下进而发生共聚反应,得到保坍型减水剂。将保坍型减水剂添加到混凝土中,在混凝土中的水泥水化过程中,不饱和壳聚糖-聚甘油单体、保坍功能单体的酯基可以水解,释放出功能基团(羟基、羧基),使得保坍型减水剂具有分散保持性,从而使得制得的保坍型减水剂具有较好的减水性能。

[0059]

在一些实施例中,共聚反应的反应温度为40-70℃。

[0060]

在一些实施例中,保坍型减水剂的制备方法包括步骤:

[0061]

s100,以重量份数计,将20~40份不饱和壳聚糖-聚甘油单体、2~8份不饱和酸、3~10份保坍功能单体、100份聚醚大单体和水置于反应器中搅拌,得到混合液。

[0062]

s200,向混合液中滴加1~5份引发剂发生共聚反应,滴加结束继续保温反应,即得保坍型减水剂。

[0063]

具体地,加入引发剂后,引发剂会产生引发剂自由基,进而引发不饱和壳聚糖-聚甘油单体、不饱和酸、保坍功能单体、聚醚大单体的共聚反应,采用滴加的方式加入引发剂,可控制共聚反应的速率,从而防止不饱和壳聚糖-聚甘油单体、不饱和酸、保坍功能单体、聚醚大单体的共聚反应出现暴聚。

[0064]

在一些实施例中,滴加时间优选为1-3小时,滴加完成后,保温反应的时间优选为1-3小时。

[0065]

在一些实施例中,s200的步骤优选为:

[0066]

向混合液中滴加1~5份引发剂发生共聚反应,滴加结束继续保温反应,向共聚产物中加入中和剂调节ph至5-7,即得保坍型减水剂。

[0067]

中和剂优选为稀盐酸。

[0068]

在一些实施例中,不饱和壳聚糖-聚甘油单体的制备方法包括步骤:

[0069]

s101,以高聚壳聚糖作为起始原料,将高聚壳聚糖降解为聚合度在2~40的低聚壳聚糖。

[0070]

具体地,高聚壳聚糖为天然生物质甲壳素脱酰基改性产物,可直接购买获得。通过将高聚壳聚糖降解为聚合度在2~40的低聚壳聚糖,便于获得低聚壳聚糖,且相对于高聚壳聚糖,低聚壳聚糖水溶性较好、功能作用大。

[0071]

本发明符合环境友好的原则。不饱和壳聚糖-聚甘油单体采用的材料基于天然生物质壳聚糖,可以部分替代传统羧酸减水剂主链使用的不饱和酸(酐),降低了对石油资源的消耗。壳聚糖来源于甲壳素,是自然界中第二大生物质材料,广泛存在于自然界中节肢动物、软体动物等的外皮、骨骼、细胞壁中,年产量高达千亿吨。

[0072]

在一些实施例中,优选为采用生物酶将高聚壳聚糖降解为聚合度在2~40的低聚壳聚糖。

[0073]

在一些实施例中,生物酶优选为脱乙酰几丁质酶。

[0074]

在一些实施例中,将高聚壳聚糖降解为聚合度在2~40的低聚壳聚糖后,再对低聚壳聚糖进行干燥处理得低聚壳聚糖固体,用于s201反应。

[0075]

将高聚壳聚糖降解为聚合度在2~40的低聚壳聚糖是本领域比较常规的一种操作方法,在后文的实施例中不作详细描述。

[0076]

s201,通过羧基化反应将低聚壳聚糖上的羟甲基转化为羧甲基,形成低聚壳聚糖羧化中间体。

[0077]

具体地,羧基化反应的具体步骤包括:

[0078]

向s101制得的低聚壳聚糖中加入质量浓度为20%naoh溶液和异丙醇,室温下搅拌;而后滴加氯乙酸的异丙醇溶液,在室温下反应4-6h,用稀盐酸中和至ph=7,分离干燥后得带有羧甲基的壳聚糖单体,即聚壳聚糖羧化中间体。

[0079]

在一些实施例中,20%naoh溶液中naoh和低聚壳聚糖单元体的摩尔比为1:(0.5~1.5)。

[0080]

加入低聚壳聚糖单元体与氯乙酸的摩尔比为1:(0.5~1.5)。

[0081]

s301,将低聚壳聚糖羧化中间体与聚甘油发生酯化反应,以将聚甘油作为侧链接枝到低聚壳聚糖羧化中间体上,得到壳聚糖-聚甘油中间体。

[0082]

具体地,将低聚壳聚糖羧化中间体与聚甘油发生酯化反应的具体步骤包括:

[0083]

1).将低聚壳聚糖羧化中间体、聚甘油混合均匀,得到低聚壳聚糖羧化中间体和聚甘油的混合液。

[0084]

具体地,可以向低聚壳聚糖羧化中间体、聚甘油中加入适量的水用作溶剂,溶解低聚壳聚糖羧化中间体、聚甘油。

[0085]

在一些实施例中,低聚壳聚糖羧化中间体单元体与聚甘油按照摩尔比优选为1:(0.5~1.5)。

[0086]

2).向低聚壳聚糖羧化中间体和聚甘油的混合液中加入催化剂。

[0087]

在一些实施例中,可以在步骤(2)中持续分离酯化反应过程中生成的水分,以减少低聚壳聚糖羧化中间体与聚甘油的酯化反应的逆反应,即减少壳聚糖-聚甘油中间体的水解反应。

[0088]

进一步地,可使用通氮气的方法去除步骤(2)中酯化反应过程中生成的水分。

[0089]

具体地,可控制低聚壳聚糖羧化中间体和聚甘油酯化反应的反应体系在无氧环境下,可减少低聚壳聚糖羧化中间体和聚甘油酯化反应的副产物产生。

[0090]

进一步地,使用氮气保护以使低聚壳聚糖羧化中间体和聚甘油酯化反应的反应体系无氧。

[0091]

在一些实施例中,聚甘油优选为聚甘油8-10。

[0092]

在一些实施例中,酯化反应的温度优选为100~140℃,酯化反应的时间优选为3~6h。

[0093]

在一些实施例中,催化剂包括浓硫酸、苯磺酸和二甲氨基吡啶中的至少一种。催化剂的用量为聚甘油和低聚壳聚糖羧化中间体总质量的0.1%-3.5%。

[0094]

3).反应结束后,分离提纯得到壳聚糖-聚甘油中间体。

[0095]

s401,将壳聚糖-聚甘油中间体与氯代不饱和烃发生氨解反应,在壳聚糖-聚甘油中间体上引入不饱和双键,形成不饱和壳聚糖-聚甘油单体。

[0096]

具体地,在低聚壳聚糖酯化中间体中引入不饱和双键,不饱和双键的引入便于后续制备保坍型减水剂时发生共聚反应。

[0097]

具体地,将壳聚糖-聚甘油中间体与氯代不饱和烃发生氨解反应的具体步骤包括:

[0098]

将低聚壳聚糖酯化中间体、氯代不饱和烃混合均匀后发生氨解反应,反应结束后分离提纯即得不饱和壳聚糖-聚甘油单体。

[0099]

具体地,低聚壳聚糖酯化中间体与氯代不饱和烃发生氨解反应,生成不饱和壳聚糖-聚甘油单体。

[0100]

在一些实施例中,可以向低聚壳聚糖酯化中间体、氯代不饱和烃中加入适量的水用作溶剂,溶解低聚壳聚糖酯化中间体、氯代不饱和烃,以使后续步骤中低聚壳聚糖酯化中间体和氯代不饱和烃的氨解反应更充分。

[0101]

在一些实施例中,低聚壳聚糖酯化中间体单元体与氯代不饱和烃摩尔比为1:(0.5~2.5)。

[0102]

在一些实施例中,氨解反应的温度优选为20~40℃,氨解反应的时间优选为2~8h。

[0103]

在一些实施例中,氯代不饱和烃优选为烯丙基氯。

[0104]

本发明实施例中的水优选为去离子水,以排除杂质干扰。

[0105]

本发明所用的名词“单元体”为组成多聚物的最小重复单元。

[0106]

实施例1

[0107]

1.将50.00g生物酶降解所得低聚壳聚糖粉末装入反应釜中,加入62g20%naoh溶液和异丙醇,在室温下搅拌1h;之后滴加含有29g氯乙酸的氯乙酸异丙醇溶液,滴加时间为0.5h,在室温下反应5h,用稀盐酸中和至ph值为7,分离干燥后获得低聚壳聚糖羧化中间体;

[0108]

2.在38.00g聚甘油-10中加入步骤1所得的低聚壳聚糖羧化中间体50.00g,并加入去离子水10g充分搅拌;在氮气保护下,将体系温度稳定在100℃后,加入1.33g浓硫酸,保温反应3小时;期间使用通氮气的方法去除产生的水分,反应后分离提纯得到壳聚糖-聚甘油中间体;

[0109]

3.取步骤2制得50.00g壳聚糖-聚甘油中间体加入到反应釜中,再投加3.05g烯丙基氯,以及适量去离子水混合搅拌;调整体系反应温度并维持在40℃,继续搅拌反应5小时,反应后分离提纯,得到不饱和壳聚糖-聚甘油单体;

[0110]

3取步骤2得到的不饱和壳聚糖-聚甘油单体取30.00g、丙烯酸7.00g、丙烯酸羟乙酯9.00g、分子量2400的异戊烯基聚乙二醇醚大单体100.00g、70.00g水于反应釜中搅拌溶解,得到共聚物单体混合液。提升反应釜温度并控制在40℃,继续搅拌,将双氧水水溶液(其中双氧水1.40g,水10.00g)、抗坏血酸水溶液(其中抗坏血酸0.90g,水10.00g)及巯基乙醇水溶液(其中巯基乙醇0.45g,水10.00g)滴入装有不饱和壳聚糖-聚甘油单体的反应釜中,将反应釜温度控制在55℃,搅拌反应。滴加时间为1.5小时,滴加完毕后继续反应2小时,最后调整ph值为5-7,即得保坍型减水剂。

[0111]

实施例2

[0112]

1.将50.00g生物酶降解所得低聚壳聚糖粉末装入反应釜中,加入62g20%naoh溶液和异丙醇,在室温下搅拌1h;之后滴加含有29g氯乙酸的氯乙酸异丙醇溶液,滴加时间为0.5h,在室温下反应5h,用稀盐酸中和至ph值为7,分离干燥后获得低聚壳聚糖羧化中间体。

[0113]

2.在114.00g聚甘油-10中加入步骤1所得低聚壳聚糖羧化中间体50.00g,并加入去离子水28.50g充分搅拌;在氮气保护下,将体系温度稳定在100℃后,加入2.45g浓硫酸,保温反应3小时;期间使用通氮气的方法去除产生的水分,反应后分离提纯得到壳聚糖-聚甘油中间体。

[0114]

3.取步骤2制得50.00g壳聚糖-聚甘油中间体加入到反应釜中,再投加3.05g烯丙基氯,以及适量去离子水混合搅拌。调整体系反应温度并维持在40℃,继续搅拌反应5小时,反应后分离提纯,得到不饱和壳聚糖-聚甘油单体。

[0115]

4.取步骤3得到的不饱和壳聚糖-聚甘油单体取20.00g、丙烯酸7.00g、丙烯酸羟乙酯9.00g、分子量2400的异戊烯基聚乙二醇醚大单体100.00g、70.00g水于反应釜中搅拌溶解,得到共聚物单体混合液。提升反应釜温度并控制在40℃,继续搅拌,将抗坏血酸水溶液

(其中抗坏血酸0.90g,水10.00g)及巯基乙醇水溶液(其中巯基乙醇0.45g,水10.00g)滴入装有不饱和壳聚糖-聚甘油单体的反应釜中,将反应釜温度控制在55℃,搅拌反应。滴加时间为1.5小时,滴加完毕后继续反应2小时,最后调整ph值为5-7,即得保坍型减水剂。

[0116]

实施例3

[0117]

1.将50.00g生物酶降解所得低聚壳聚糖粉末装入反应釜中,加入62g20%naoh溶液和异丙醇,在室温下搅拌1h;之后滴加含有29g氯乙酸的氯乙酸异丙醇溶液,滴加时间为0.5h,在室温下反应5h,用稀盐酸中和至ph值为7,分离干燥后获得低聚壳聚糖羧化中间体。

[0118]

2.在190g聚甘油-10中加入步骤1所得低聚壳聚糖羧化中间体50.00g,并加入去离子水47.50g充分搅拌;在氮气保护下,将体系温度稳定在100℃后,加入3.05g浓硫酸,保温反应3小时;期间使用通氮气的方法去除产生的水分,反应后分离提纯得到壳聚糖-聚甘油中间体。

[0119]

3.取步骤2制得50.00g壳聚糖-聚甘油中间体加入到反应釜中,再投加3.05g烯丙基氯,以及适量去离子水混合搅拌。调整体系反应温度并维持在40℃,继续搅拌反应5小时,反应后分离提纯,得到不饱和壳聚糖-聚甘油单体。

[0120]

4取步骤3得到的不饱和壳聚糖-聚甘油单体取40.00g、丙烯酸7.00g、丙烯酸羟乙酯9.00g、分子量2400的异戊烯基聚乙二醇醚大单体100.00g、70.00g水于反应釜中搅拌溶解,得到共聚物单体混合液。提升反应釜温度并控制在40℃,继续搅拌,将抗坏血酸水溶液(其中抗坏血酸1.00g,水10.00g)及巯基乙醇水溶液(其中巯基乙醇0.45g,水10.00g)滴入装有不饱和壳聚糖-聚甘油单体的反应釜中,将反应釜温度控制在55℃,搅拌反应。滴加时间为1.5小时,滴加完毕后继续反应2小时,最后调整ph值为5-7,保坍型减水剂。

[0121]

实施例4

[0122]

1.将50.00g生物酶降解所得低聚壳聚糖粉末装入反应釜中,加入62g20%naoh溶液和异丙醇,在室温下搅拌1h;之后滴加含有29g氯乙酸的氯乙酸异丙醇溶液,滴加时间为0.5h,在室温下反应5h,用稀盐酸中和至ph值为7,分离干燥后获得低聚壳聚糖羧化中间体。

[0123]

2.在114.00g聚甘油-10中加入步骤1所得低聚壳聚糖羧化中间体50.00g,并加入去离子水28.50g充分搅拌;在氮气保护下,将体系温度稳定在140℃后,加入2.45g苯磺酸,保温反应3小时;期间使用通氮气的方法去除产生的水分,反应后分离提纯得到壳聚糖-聚甘油中间体。

[0124]

3.取步骤2制得50.00g壳聚糖-聚甘油中间体加入到反应釜中,再投加3.05g烯丙基氯,以及适量去离子水混合搅拌。调整体系反应温度并维持在40℃,继续搅拌反应5小时,反应后分离提纯,得到不饱和壳聚糖-聚甘油单体。

[0125]

4.取步骤3得到的不饱和壳聚糖-聚甘油单体取30.00g、丙烯酸7.00g、丙烯酸羟乙酯3.00g、分子量2400的异戊烯基聚乙二醇醚大单体100.00g、70.00g水于反应釜中搅拌溶解,得到共聚物单体混合液。提升反应釜温度并控制在40℃,继续搅拌,将抗坏血酸水溶液(其中抗坏血酸0.90g,水10.00g)及巯基乙醇水溶液(其中巯基乙醇0.45g,水10.00g)滴入装有不饱和壳聚糖-聚甘油单体的反应釜中,将反应釜温度控制在55℃,搅拌反应。滴加时间为1.5小时,滴加完毕后继续反应2小时,最后调整ph值为5-7,即得保坍型减水剂。

[0126]

实施例5

[0127]

1.将50.00g生物酶降解所得低聚壳聚糖粉末装入反应釜中,加入62g20%naoh溶

液和异丙醇,在室温下搅拌1h;之后滴加含有29g氯乙酸的氯乙酸异丙醇溶液,滴加时间为0.5h,在室温下反应5h,用稀盐酸中和至ph值为7,分离干燥后获得低聚壳聚糖羧化中间体。

[0128]

2.在114.00g聚甘油-10中加入步骤1所得低聚壳聚糖羧化中间体50.00g,并加入去离子水28.50g充分搅拌;在氮气保护下,将体系温度稳定在100℃后,加入2.45g浓硫酸,保温反应3小时;期间使用通氮气的方法去除产生的水分,反应后分离提纯得到壳聚糖-聚甘油中间体。

[0129]

3.取步骤2制得50.00g壳聚糖-聚甘油中间体加入到反应釜中,再投加3.05g烯丙基氯,以及适量去离子水混合搅拌。调整体系反应温度并维持在40℃,继续搅拌反应5小时,反应后分离提纯,得到不饱和壳聚糖-聚甘油单体。

[0130]

4取步骤3得到的不饱和壳聚糖-聚甘油单体取30.00g、丙烯酸7.00g、丙烯酸羟丙酯10.00g、分子量2400的异戊烯基聚乙二醇醚大单体100.00g、70.00g水于反应釜中搅拌溶解,得到共聚物单体混合液。提升反应釜温度并控制在40℃,继续搅拌,将抗坏血酸水溶液(其中抗坏血酸0.90g,水10.00g)及巯基乙醇水溶液(其中巯基乙醇0.45g,水10.00g)滴滴入装有不饱和壳聚糖-聚甘油单体的反应釜中,将反应釜温度控制在55℃,搅拌反应。滴加时间为1.5小时,滴加完毕后继续反应2小时,最后调整ph值为5-7,即得保坍型减水剂。

[0131]

实施例6

[0132]

1.将50.00g生物酶降解所得低聚壳聚糖粉末装入反应釜中,加入62g20%naoh溶液和异丙醇,在室温下搅拌1h;之后滴加含有29g氯乙酸的氯乙酸异丙醇溶液,滴加时间为0.5h,在室温下反应5h,用稀盐酸中和至ph值为7,分离干燥后获得低聚壳聚糖羧化中间体。

[0133]

2.在114.00g聚甘油-10中加入上步所得低聚壳聚糖羧化中间体50.00g,并加入去离子水28.50g充分搅拌;在氮气保护下,将体系温度稳定在100℃后,加入2.45g浓硫酸,保温反应3小时;期间使用通氮气的方法去除产生的水分,反应后分离提纯得到壳聚糖-聚甘油中间体。

[0134]

3.取步骤2得50.00g壳聚糖-聚甘油中间体加入到反应釜中,再投加3.05g烯丙基氯,以及适量去离子水混合搅拌。调整体系反应温度并维持在40℃,继续搅拌反应5小时,反应后分离提纯,得到不饱和壳聚糖-聚甘油单体。

[0135]

4.取步骤3得到的不饱和壳聚糖-聚甘油单体取30.00g、丙烯酸7.00g、甲基丙烯酸酯9.00g、分子量2400的异戊烯基聚乙二醇醚大单体100.00g、70.00g水于反应釜中搅拌溶解,得到共聚物单体混合液。提升反应釜温度并控制在40℃,继续搅拌,双氧水水溶液(其中双氧水1.40g,水10.00g)、抗坏血酸水溶液(其中抗坏血酸0.90g,水10.00g)及巯基乙醇水溶液(其中巯基乙醇0.45g,水10.00g)滴入装有不饱和壳聚糖-聚甘油单体的反应釜中,将反应釜温度控制在55℃,搅拌反应。滴加时间为1.5小时,滴加完毕后继续反应2小时,最后调整ph值为5-7,即得保坍型减水剂。

[0136]

实施例7

[0137]

1.将50.00g生物酶降解所得低聚壳聚糖粉末装入反应釜中,加入62g20%naoh溶液和异丙醇,在室温下搅拌1h;之后含有29g氯乙酸的氯乙酸滴加氯乙酸的异丙醇溶液,滴加时间为0.5h,在室温下反应5h,用稀盐酸中和至ph值为7,分离干燥后获得低聚壳聚糖羧化中间体。

[0138]

2.在114.00g聚甘油-10中加入步骤1所得低聚壳聚糖羧化中间体50.00g,并加入

去离子水28.50g充分搅拌;在氮气保护下,将体系温度稳定在100℃后,加入2.45g浓硫酸,保温反应3小时;期间使用通氮气的方法去除产生的水分,反应后分离提纯得到壳聚糖-聚甘油中间体。

[0139]

3.取步骤2制得50.00g壳聚糖-聚甘油中间体加入到反应釜中,再投加3.05g烯丙基氯,以及适量去离子水混合搅拌。调整体系反应温度并维持在40℃,继续搅拌反应5小时,反应后分离提纯,得到不饱和壳聚糖-聚甘油单体。

[0140]

4.取步骤3得到的不饱和壳聚糖-聚甘油单体取30.00g、丙烯酸7.00g、甲基丙烯酸酯9.00g、分子量2400的异戊烯基聚乙二醇醚大单体100.00g、70.00g水于反应釜中搅拌溶解,得到共聚物单体混合液。提升反应釜温度并控制在40℃,继续搅拌,将过硫酸钠水溶液(其中过硫酸钠1.40g,水10.00g)及次磷酸钠水溶液(其中次磷酸钠0.3g,水10.00g)滴入装有不饱和壳聚糖-聚甘油单体的反应釜中,将反应釜温度控制在55℃,搅拌反应。滴加时间为1.5小时,滴加完毕后继续反应2小时,最后调整ph值为5-7,即得保坍型减水剂。

[0141]

对比例1

[0142]

市售型号为sps-100缓释型聚羧酸保坍剂。

[0143]

对比例2

[0144]

市售型号为point-mt缓释型聚羧酸保坍剂。

[0145]

采用上述实施例1、2、4、7制得的保坍型减水剂、对比例1、2中的市售减水剂分别加入到6组混凝土中,除减水剂类型以外,各组混凝土的配合比均相同,配比如表1所示。

[0146]

各实施例和对比例的性能测试结果如表所示。以上测试均按照国家关于建筑用减水剂标注所规定的方法进行,结果如表2所示。

[0147]

表1混凝土配合比

[0148][0149]

表2实施例和对比例的减水剂的相关性能测试结果

[0150]

[0151]

由表1的实验结果可知,实施例1-7(本发明制得的保坍型酸减水剂)的1h坍落度、1h扩展度、2h坍落度、2h扩展度、3h坍落度、3h扩展度比d1-d2(市售减水剂)大,证明本发明制得的保坍型减水剂比市售减水剂有更好的保坍性能。

[0152]

实施例1-7(本发明制得的保坍型酸减水剂)的初凝时间、终凝时间比d1-d2(市售减水剂)长,证明本发明制得的保坍型减水剂相对于市售减水剂来说具有明显的缓凝效果。

[0153]

综上所述,本技术制得的保坍型减水剂作为传统聚羧酸减水剂替代产品有较好的前景。

[0154]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0155]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。