1.本发明涉及加气砼砌块生产领域。

背景技术:

2.随着社会科技的飞速发展,社会生产力的提高加快了现代化的进程,与此同时,也带来了生态环境问题。尤其是工业领域中天然资源的大量开采和冶炼,不仅造成了不可再生资源的减少,还造成大量固体废弃物的堆积,占用有限的土地资源,甚至造成二次污染。因此,根据固体废弃物的特性对其进行合理利用具有重要的现实意义。

3.粉煤灰主要主要成分是sio2和al2o3,还有少量的fe2o3、cao、mgo及其它微量元素。以粉煤灰为主要原料,添加胶凝材料和发气材料制备蒸压加气砼砌块,对解决粉煤灰高效利用具有重大意义,一方面拓宽了燃煤产生固体废弃物粉煤灰的使用渠道,另一方面轻型砌块在建筑行业的推广应用,大大提高了建筑装配率。

4.当下加气砼行业中铝粉是普遍使用的发气材料,使用铝粉发气反应速度可控,发气时间和料浆的硬化时间比较容易匹配,且材料易得;但铝粉发气率低,反应产生的氢气易燃,生产过程中具有一定的危险性;铝粉在空气中容易氧化成氧化铝,不易保存,为了使铝粉与水接触反应,需要加入较多的胶结料使溶液具备一定的碱性,从而将铝粉表面的氧化铝溶解;铝粉不溶于水,使用过程中加入料浆后分散性差,造成发气不均匀;同时电解铝为粗放型行业,生产过程中消耗大量能量,且铝粉价格不稳定,随矿石价格波动较大。

5.鉴于上述不足,本发明创作者经过长期的研究和实践,利用粉煤灰为主要基体材料,复掺生石灰和水泥作为胶凝材料,添加石膏作为缓凝剂,使用双氧水作为发气剂,另加少量激发剂和稳泡剂,制备蒸压加气砼砌块。

6.双氧水易溶于水溶液,在浆料中能均匀分散,添加极少量的外加剂即可激发反应的进行,实现双氧水发气速率可控,且静养室的高温和粉煤灰料浆天然的碱性环境都能促进双氧水的反应进程;以双氧水为发气材料制备的粉煤灰砌块轻质、高强,内部孔隙更加均匀。但是当双氧水发气速率快时,发气时间短,容易造成料浆坍塌;当双氧水发气速率慢时,料浆容易过早硬化,反应产生的气泡无法有效封闭在料浆中,双氧水发泡过程和料浆的硬化过程很难相匹配。

技术实现要素:

7.本发明所要解决的技术问题是:如何使双氧水发泡过程和料浆的硬化过程相匹配,同时匹配大掺量粉煤灰制备加气砼砌块。

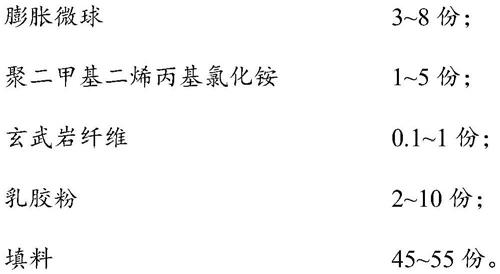

8.本发明所采用的技术方案是:一种双氧水作发泡剂的粉煤灰蒸压加气砼砌块的制备方法,将粉煤灰与水混合后在搅拌机中搅拌,搅拌均匀后加入脱硫石膏、稳泡剂继续搅拌均匀,然后加入生石灰、水泥、硬脂酸钙继续搅拌均匀,然后加入高锰酸钾、二氧化锰继续搅拌均匀,然后加入双氧水搅拌均匀,浇注入模,薄膜覆盖,最后通过静养、脱模切割、蒸养后自然条件下存放。

9.所用的粉煤灰为65-72质量份、生石灰为8-14质量份、水泥为5-11质量份、脱硫石膏为4-5质量份、双氧水为2-6质量份、硬脂酸钙为0.5-0.8质量份、高锰酸钾为0.05-0.07质量份、二氧化锰为0.5-0.9质量份、稳泡剂为0.6-0.8质量份、水100-200份。

10.脱硫石膏、稳泡剂加入前搅拌时间不限制,搅拌均匀即可,脱硫石膏、稳泡剂加入后搅拌500-700s,加入生石灰、水泥、硬脂酸钙,搅拌60-120s,然后加入高锰酸钾、二氧化锰,搅拌30-60s,加入双氧水搅拌8-20s,浇注入模。

11.粉煤灰要求二氧化硅和氧化铝的和的质量百分比大于85%,0.045mm方孔筛筛余39%;生石灰要求氧化钙的质量百分比大于50%,消解速度3.5-5-4.5min,消化温度65-70℃;水泥采用42.5的硫铝酸盐水泥;脱硫石膏中二水硫酸钙质量百分比大于95%,自由水质量含量为8-12%, 0.08mm方孔筛筛余量为8%;双氧水质量百分比含量为30%,高锰酸钾浓度为4-6g/100ml,。

12.稳泡剂中十二烷基苯磺酸钠质量百分比为1%,三乙醇胺百分比为1%,水质量百分比为98%。

13.静养是指放置在干燥箱,60℃养护3-4小时。

14.蒸养是指置于蒸养釜中蒸压养护,其中,抽真空,0-0.06mpa保持0.5小时;升温升压,在1.5小时内,缓慢将压强升高到1.2mpa,温度升高到60℃;恒温恒压,在压强1.15

±

0.05mpa,温度60℃,保持0.5小时6.0-7.0小时;降温降压,在2-3小时内,缓慢将压强降低到大气压,温度降低到20-30℃;自然条件下存放是指在常温常压下自然存放3-10天。

15.本发明的有益效果是:粉煤灰巨大的堆存量给环境带来了安全隐患,占用了宝贵的土地资源,经过风化及雨淋的作用,粉煤灰堆场中的有毒有害重金属离子会渗到土壤中,污染土壤及地下水,危害人类的生命健康,处理不当便会产生扬尘,污染大气,所以开发大掺量的粉煤灰利用方式是缓解当下粉煤灰堆存所造成环境压力的有效途径。

16.传统的砌砖抹灰作业方式使建筑产业成为劳动密集型产业,工人劳动强度大,施工效率低,建筑物自重大,整体性差,且生产烧结砖消耗大量的黏土资源和天然水,加之砌筑过程中大量抹灰砂浆的配制,造成水资源和黏土资源的大量消耗,急需一种新型的定制化的砌筑方式减少能源消耗,提高砌筑效率,降低劳动强度。

17.现行蒸压加气砼行业主要使用铝粉作为发气剂,该材料发气率低,在空气中容易氧化,不易保存;铝粉不溶于水,使用过程中加入料浆后分散性差,造成发气不均匀,且反应产生的氢气在生产过程存在较大的安全隐患;同时电解铝为粗放型行业,生产过程中消耗大量能量,且铝粉价格不稳定,随矿石价格波动较大。

18.目前在发泡混凝土中有人做过双氧水作为发泡剂的试验性研究,发泡混凝土现场拌制,常温硬化,一方面对双氧水发泡时间无有效控制手段,双氧水反应快速,短时间内冒泡完毕,气泡大量无效散发,且气孔不均匀,大小不一,导致其使用量大,混凝土强度不高;而将双氧水作为发泡剂工业化应用在蒸压加气混凝土中还少见研究,难点就在双氧水反应快,过程控制难度大。

19.蒸压加气混凝土料浆向模具车中浇注完毕后,进入静养室进行静压养护。如不对双氧水的发泡时间进行有效控制,磨具车在运行还未进入静养室过程中双氧水即反应完毕,气泡很难保存在料浆中;同时养护过程中,双氧水反应过快,气泡短时间散发,容易造成料浆坍塌,双氧水反应过慢,料浆已经硬化,反应产生的气泡无法有效封闭在料浆中。所以

需要双氧水发泡过程和料浆的硬化过程相匹配。

20.配方中引入二氧化锰和高锰酸剂作为催化剂,加大了双氧水在常温下的反应程度,使双氧水反应更加彻底,通过双氧水加入料浆中顺序的安排和浓度的控制,有效调节其反应时间;三乙醇胺作为粉煤灰料浆的缓凝调节剂,可有效调节料浆的凝结硬化时间;硬脂酸钙、十二烷基苯磺酸钠作为表面活性剂,可增强料浆中气泡的机械强度,使气泡更加均匀圆润,将气泡有效包覆在料浆中,从而使蒸压加气砼质量更轻,内部气孔结构更加均匀,相同容重下具有更高的物理强度。

具体实施方式

21.基础原料(以质量计)粉煤灰(活性成份sio2 al2o3 ≥45%,0.045mm方孔筛筛余35~45%);生石灰(有效含量cao mgo ≥65%,消解速度5~15min,消化温度60~90℃);水泥(硫铝酸盐水泥,42.5);脱硫石膏(caso4

·

2h2o≥95%,自由水含量≤15%,细度0.08mm方孔筛筛余量≤10%);双氧水(工业,浓度30%);二氧化锰(工业,85);高锰酸钾(工业,kmno4≥99.1%);硬脂酸钙(工业,99%);十二烷基苯磺酸钠(工业一级);三乙醇胺(工业级)。其次,配置稳泡剂(a b)、高锰酸钾溶液备用。

22.基础配比(以质量计)粉煤灰(65~72%),生石灰(8~14%),水泥(5~11%),脱硫石膏(4~5%),双氧水(2~6%),硬脂酸钙(0.5~0.8%),高锰酸钾(0.05~0.07%),二氧化锰(0. 5~0.9%),稳泡剂(0. 6~0.8%)。

23.原料配制和浇注先将粉煤灰与适量水混合放入砂浆搅拌机,加入脱硫石膏、稳泡剂,加入二氧化锰,慢速搅拌600s,加入生石灰和水泥,快速搅拌140s,加入双氧水,快速搅拌10s,浇注入模,薄膜覆盖。

24.先将粉煤灰与适量水混合放入砂浆搅拌机,加入脱硫石膏、稳泡剂,慢速搅拌600s,加入生石灰和水泥,快速搅拌100s,加入高锰酸钾,快速搅拌40s,加入双氧水,快速搅拌10s,浇注入模,薄膜覆盖。

25.静养将模具放入干燥箱,60℃养护2~4h。

26.脱模、切割坯体具备一定强度后取出,用切割钢丝将溢模的坯体切除,拆模,取出坯体。

27.蒸养将坯体置于蒸养釜中蒸压养护,其中抽真空(排冷空气)

ꢀꢀꢀꢀꢀꢀ

0~-0.06mpa

ꢀꢀꢀꢀꢀ

0.5小时升温升压

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.06~1.2mpa

ꢀꢀꢀꢀꢀ

1.5 小时恒温恒压

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.15

±

0.05mpa 6.0~7.0小时降温降压

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2~0 mpa

ꢀꢀꢀꢀ

2~3 小时成品取出,自然条件下存放5天以上,测量性能指标。

28.通过测量成品的力学性能、干密度、含水率和干湿循环等,综合分析其性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。