1.本发明涉及拉伸测试技术领域,特别涉及一种比对式硅橡胶抗拉伸性能检测装置及其方法。

背景技术:

2.拉伸测试是指在承受轴向拉伸载荷下测定材料特性的试验方法,利用拉伸试验得到的数据可以确定材料的弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。

3.硅橡胶制品在生产完成后需要对其进行拉伸性能检测,以保证其弹性和回复性达标,但是一些管状的硅橡胶制品的在进行拉伸检测的时候夹持不够紧密,容易在拉伸的过程中两端变形脱落,并且当对大批量的橡胶制品的检测中,手动上料安装的方式操作较为繁琐,大大影响了工作效率,此外在检测完成后需要手动将待检测物件取出,在此过程中工作效率慢且不够方便。

4.为解决上述问题。为此,提出一种比对式硅橡胶抗拉伸性能检测装置及其方法。

技术实现要素:

5.本发明的目的在于提供一种比对式硅橡胶抗拉伸性能检测装置及其方法,解决了背景技术中一些管状的硅橡胶制品的在进行拉伸检测的时候夹持不够紧密,容易在拉伸的过程中两端变形脱落,并且当对大批量的橡胶制品的检测中,手动上料安装的方式操作较为繁琐,大大影响了工作效率,此外在检测完成后需要手动将待检测物件取出,在此过程中工作效率慢且不够方便的问题。

6.为实现上述目的,本发明提供如下技术方案:一种比对式硅橡胶抗拉伸性能检测装置,包括拉伸检测机构和设置在拉伸检测机构上的上料机构和下料机构,拉伸检测机构包括拉伸组件和夹持组件,拉伸组件包括壳体,且壳体设置有两组,夹持组件包括设置在壳体内部两侧的限位板,夹持组件设置有四组,且壳体内部右侧两组所述的限位板与壳体滑动连接,限位板的顶部固定连接有隔板,隔板的两侧均设有半圆状的槽,限位板上设置有上下贯穿的第二滑槽,限位板的顶部固定连接有绕柱;夹持组件还包括滑动连接在第二滑槽内部的主动夹持杆和从动夹持杆,且主动夹持杆和从动夹持杆的顶部和底部贯穿第二滑槽并延伸,主动夹持杆的底部固定连接有第一连接轴,从动夹持杆的底部固定连接有第二连接轴,且第一连接轴位于第二连接轴的上方位置,夹持组件还包括固定连接在限位板底部的固定架,固定架呈l状,固定架的另一端转动连接有第一端面齿轮;夹持组件还包括设置在四组所述的限位板下方的第一减速电机,且第一减速电机滑动连接壳体的内部,第一减速电机的输出端贯穿第二连接轴并固定连接在第一连接轴的底部,且第一减速电机的输出端与第二连接轴转动连接,第一连接轴的底部固定连接有扇形齿轮,第二连接轴的顶部固定连接有啮合轮,且扇形齿轮与啮合轮分别啮合连接在第一

端面齿轮的一侧上下。

7.进一步地,拉伸组件还包括前后贯穿两组所述的壳体的第一滑槽,且第一滑槽的内部左右滑动连接有滑板,两组所述的壳体的外侧均固定连接有液压器,两组所述的液压器的输出端分别固定连接在滑板的两端。

8.进一步地,滑板靠近限位板的一侧均嵌合设置有拉力传感器,拉力传感器的另一端与限位板固定连接。

9.进一步地,上料机构包括支撑组件、拨料组件和驱动组件,支撑组件包括固定连接在壳体顶部右侧的第一固定板,第一固定板的一侧前后均固定连接有固定杆,固定杆的另一端均固定连接有第一挡板,支撑组件还包括设置在两组所述的第一挡板之间的第二挡板,且第二挡板设置有两组,两组所述的第二挡板之间通过支架固定连接在壳体的顶部。

10.进一步地,拨料组件包括贯穿第一挡板和第二挡板的驱动轴,且驱动轴的一端转动连接在第一固定板的一侧,驱动轴的中间位于第一挡板和第二挡板的底部位置均固定连接有拨块,拨块的外壁设置有四组的半圆状的凹槽,第一挡板和第二挡板之间设有硅橡胶管。

11.进一步地,驱动组件包括固定连接在壳体顶部左侧的第二支撑板,第一挡板底部的驱动轴贯穿第二支撑板并固定连接有第一直齿轮,第二挡板底部的驱动轴贯穿第二支撑板并固定连接有第一直齿轮,驱动组件还包括传动皮带,两组所述的第二挡板底部的驱动轴之间通过传动皮带转动连接。

12.进一步地,驱动组件还包括固定连接在壳体一侧的电机底座,电机底座的顶部固定连接有第二减速电机,第二减速电机的输出端固定连接有限位轴,限位轴上滑动连接有转动盘,转动盘的外壁上设置有轮齿,且轮齿周长占转动盘外缘周长的四分之一,驱动组件还包括固定连接在第二支撑板内壁上的伸缩气缸,且伸缩气缸的输出端贯穿第二支撑板并与转动盘转动连接。

13.进一步地,下料机构包括传动组件、联动组件和取料组件,传动组件包括滑动连接在限位轴上的第二端面齿轮,且第二端面齿轮与转动盘固定连接,传动组件还包括固定连接在第二减速电机前后外壁上的连接杆,连接杆的另一端固定连接有伞状齿轮,伞状齿轮的内侧均固定连接有斜齿轮,且两组所述的斜齿轮位置分别与第二端面齿轮一侧的前后相对应。

14.进一步地,联动组件包括固定块,且固定块设置有六组,六组所述的固定块分别固定安装在第二支撑板的前后外壁、壳体左侧前后和壳体前后外表面上,第二支撑板外壁上的固定块上转动连接有第一联动轴,壳体左侧前后的第二支撑板上转动连接有第二联动轴,壳体前后外表面的固定块上转动连接有第三联动轴,且第一联动轴和第二联动轴的两端均设有伞齿轮,第一联动轴通过伞齿轮与伞状齿轮啮合连接,第一联动轴与第二联动轴相对应的一端啮合连接,第三联动轴的一端通过伞齿轮与第二联动轴啮合连接,取料组件包括固定连接在第三联动轴另一端的第三直齿轮,取料组件还包括滑动连接在壳体上的滑动板,滑动板的底部与第三直齿轮啮合连接,滑动板的内侧固定连接有拨料板,且拨料板上设置有与硅橡胶管相对应的拨料槽。

15.本发明提出的另一种技术方案:提供一种比对式硅橡胶抗拉伸性能检测装置的实施方法,包括以下步骤:

s1:首先将待检测的硅橡胶管放置在第一挡板和第二挡板之间,然后保持伸缩气缸处于缩回状态,启动拨料板,拨料板转动一圈的时候,通过转动盘上的轮齿啮合第二直齿轮,进而使得第一直齿轮和第二直齿轮朝着相反的方向转动四分之一圈,从而通过驱动轴带动拨块转动四分之一圈,并拨动一组的硅橡胶管落下;s2:在硅橡胶管落下之前,使主动夹持杆和从动夹持杆位于第二滑槽的同一侧,当硅橡胶管落在绕柱和主动夹持杆与从动夹持杆之间的时候,启动第一减速电机,第一减速电机转动并带动第一连接轴转动,此时主动夹持杆在第二滑槽内转动,并拨动硅橡胶管环绕绕柱发生形变,当主动夹持杆与从动夹持杆处于第二滑槽的两端并对称的时候,扇形齿轮通过第一端面齿轮啮合啮合轮,并在第一减速电机的作用下带动从动夹持杆转动,随着第一减速电机的转动,主动夹持杆和从动夹持杆将硅橡胶管环绕绕柱,并压在隔板的两侧,随后启动液压器,将硅橡胶管进行拉伸;s3:待拉伸检测完毕后,液压器缩回,第一减速电机反向转动断开夹持状态,伸缩气缸伸出使得第二端面齿轮与斜齿轮啮合,在第二减速电机转动和第一联动轴、第二联动轴以及第三联动轴的传动下,第三直齿轮啮合滑动板转动,并使得滑动板向外位移,在位移的过程中带动拨料板将检测后的硅橡胶管拨出,至此完成全部实施步骤。

16.与现有技术相比,本发明的有益效果是:1.一种比对式硅橡胶抗拉伸性能检测装置及其方法,使主动夹持杆和从动夹持杆位于第二滑槽的同一侧,将硅橡胶管放在绕柱和主动夹持杆与从动夹持杆之间的时候,启动第一减速电机,第一减速电机转动的时候带动第一连接轴并带动主动夹持杆在第二滑槽的内部转动,第二滑槽转动的时候推动硅橡胶管的一端环绕绕柱并发生形变,当主动夹持杆运动至与从动夹持杆关于隔板相对称的位置时,扇形齿轮与第一端面齿轮接触,当第一减速电机继续带动主动夹持杆转动的时候,主动夹持杆通过扇形齿轮、第一端面齿轮和啮合轮带动第二连接轴转动,此时第一连接轴和第二连接轴的转动方向相反,并将硅橡胶管最终压在隔板的两侧,随后启动液压器,液压器伸出时候滑板带动两组的夹持组件移动并拉伸两组的硅橡胶管,通过拉力传感器获取拉力,实现了便捷的紧密夹持,防止在拉伸的过程中两端变形脱落,且两组的硅橡胶管同时拉伸,可进行对比检测。

17.2.一种比对式硅橡胶抗拉伸性能检测装置及其方法,在进行夹持和检测之前,将待检测的硅橡胶管一一堆叠在第一挡板和第二挡板之间,然后使伸缩气缸处于缩回状态,此时转动盘位于第二直齿轮的侧面,当第二减速电机转动一圈的时候,转动盘上的轮齿带动第二直齿轮进而使得第一直齿轮和第二直齿轮朝着相反的方向转动四分之一圈,由于拨块的外壁设置有四组的半圆状的凹槽,所以当第一直齿轮转动四分之一圈的时候会通过驱动轴带动拨块转动将一组的硅橡胶管向下拨动并落在绕柱和主动夹持杆与从动夹持杆之间的位置,实现了自动下料,且定位准确。

18.3.一种比对式硅橡胶抗拉伸性能检测装置及其方法,待检测完毕后,液压器缩回,第一减速电机反向转动断开夹持状态,随后启动伸缩气缸,伸缩气缸伸出的时候,使得第二端面齿轮与斜齿轮啮合,此时转动盘不与第二直齿轮啮合,然后启动第二减速电机,第二减速电机转动的时候通过限位轴带动第二端面齿轮转动,第二端面齿轮啮合斜齿轮使得两组的伞状齿轮朝着相反的方向转动,伞状齿轮通过第一联动轴、第二联动轴和第三联动轴带动第三直齿轮转动,第三直齿轮啮合在滑动板的底部使得滑动板向外侧移动,滑动板移动

的时候通过拨料板将检测完毕后的硅橡胶管拨出,实现了便捷的取料,操作简单,配合上料机构提升了工作效率。

附图说明

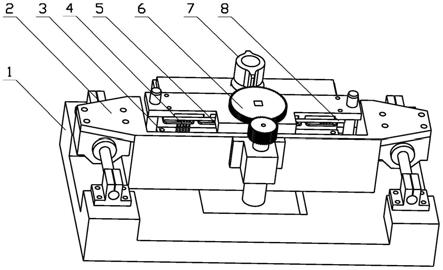

19.图1为本发明的整体结构示意图;图2为本发明的拉伸检测机构结构示意图;图3为本发明的拉伸组件和夹持组件结构拆分图;图4为本发明的夹持组件结构拆分图;图5为本发明的夹持组件结构爆炸图;图6为本发明的第一连接轴和第二连接轴部分结构示意图;图7为本发明的图6中a处结构放大图;图8为本发明的上料机构结构示意图;图9为本发明的支撑组件结构示意图;图10为本发明的驱动组件结构爆炸图;图11为本发明的下料机构结构示意图;图12为本发明的下料机构结构爆炸图。

20.图中:1、拉伸检测机构;11、拉伸组件;111、壳体;112、第一滑槽;113、滑板;114、液压器;115、拉力传感器;12、夹持组件;121、限位板;1211、隔板;1212、第二滑槽;1213、绕柱;122、主动夹持杆;1221、第一连接轴;1222、扇形齿轮;123、从动夹持杆;124、第一减速电机;125、固定架;1251、第一端面齿轮;1231、第二连接轴;1232、啮合轮;2、上料机构;21、支撑组件;211、第一固定板;212、固定杆;213、第一挡板;214、第二挡板;215、支架;22、拨料组件;221、驱动轴;222、拨块;23、驱动组件;231、第二支撑板;232、电机底座;233、第二减速电机;234、第一直齿轮;235、第二直齿轮;236、传动皮带;237、限位轴;238、转动盘;2381、轮齿;239、伸缩气缸;24、硅橡胶管;3、下料机构;31、传动组件;311、第二端面齿轮;312、斜齿轮;313、伞状齿轮;314、连接杆;32、联动组件;321、固定块;322、第一联动轴;323、第二联动轴;324、第三联动轴;33、取料组件;331、第三直齿轮;332、滑动板;333、拨料板;334、拨料槽。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.为了解决一些管状的硅橡胶制品的在进行拉伸检测的时候夹持不够紧密,容易在拉伸的过程中两端变形脱落的技术问题,如图1-7所示,提供以下优选技术方案:一种比对式硅橡胶抗拉伸性能检测装置,包括拉伸检测机构1和设置在拉伸检测机构1上的上料机构2和下料机构3,拉伸检测机构1包括拉伸组件11和夹持组件12,拉伸组件11包括壳体111,且壳体111设置有两组,夹持组件12包括设置在壳体111内部两侧的限位板121,夹持组件12设置有四组,且壳体111内部右侧两组的限位板121与壳体111滑动连接,限位板121的顶部固定连接有隔板1211,隔板1211的两侧均设有半圆状的槽,限位板121上

设置有上下贯穿的第二滑槽1212,限位板121的顶部固定连接有绕柱1213,夹持组件12还包括滑动连接在第二滑槽1212内部的主动夹持杆122和从动夹持杆123,且主动夹持杆122和从动夹持杆123的顶部和底部贯穿第二滑槽1212并延伸,主动夹持杆122的底部固定连接有第一连接轴1221,从动夹持杆123的底部固定连接有第二连接轴1231,且第一连接轴1221位于第二连接轴1231的上方位置,夹持组件12还包括固定连接在限位板121底部的固定架125,固定架125呈l状,固定架125的另一端转动连接有第一端面齿轮1251。

23.夹持组件12还包括设置在四组的限位板121下方的第一减速电机124,且第一减速电机124滑动连接壳体111的内部,第一减速电机124的输出端贯穿第二连接轴1231并固定连接在第一连接轴1221的底部,且第一减速电机124的输出端与第二连接轴1231转动连接,第一连接轴1221的底部固定连接有扇形齿轮1222,第二连接轴1231的顶部固定连接有啮合轮1232,且扇形齿轮1222与啮合轮1232分别啮合连接在第一端面齿轮1251的一侧上下,拉伸组件11还包括前后贯穿两组的壳体111的第一滑槽112,且第一滑槽112的内部左右滑动连接有滑板113,两组的壳体111的外侧均固定连接有液压器114,两组的液压器114的输出端分别固定连接在滑板113的两端,滑板113靠近限位板121的一侧均嵌合设置有拉力传感器115,拉力传感器115的另一端与限位板121固定连接。

24.具体的,使主动夹持杆122和从动夹持杆123位于第二滑槽1212的同一侧,将硅橡胶管24放在绕柱1213和主动夹持杆122与从动夹持杆123之间的时候,启动第一减速电机124,第一减速电机124转动的时候带动第一连接轴1221并带动主动夹持杆122在第二滑槽1212的内部转动,第二滑槽1212转动的时候推动硅橡胶管24的一端环绕绕柱1213并发生形变,当主动夹持杆122运动至与从动夹持杆123关于隔板1211相对称的位置时,扇形齿轮1222与第一端面齿轮1251接触,当第一减速电机124继续带动主动夹持杆122转动的时候,主动夹持杆122通过扇形齿轮1222、第一端面齿轮1251和啮合轮1232带动第二连接轴1231转动,此时第一连接轴1221和第二连接轴1231的转动方向相反,并将硅橡胶管24最终压在隔板1211的两侧,随后启动液压器114,液压器114伸出时候滑板113带动两组的夹持组件12移动并拉伸两组的硅橡胶管24,通过拉力传感器115获取拉力,两组的硅橡胶管24同时拉伸,可进行对比检测。

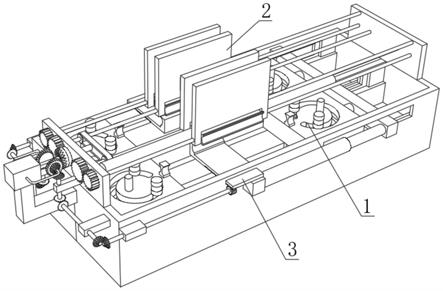

25.为了解决当对大批量的橡胶制品的检测中,手动上料安装的方式操作较为繁琐的技术问题,如图8-10所示,提供以下优选技术方案:上料机构2包括支撑组件21、拨料组件22和驱动组件23,支撑组件21包括固定连接在壳体111顶部右侧的第一固定板211,第一固定板211的一侧前后均固定连接有固定杆212,固定杆212的另一端均固定连接有第一挡板213,支撑组件21还包括设置在两组的第一挡板213之间的第二挡板214,且第二挡板214设置有两组,两组的第二挡板214之间通过支架215固定连接在壳体111的顶部。拨料组件22包括贯穿第一挡板213和第二挡板214的驱动轴221,且驱动轴221的一端转动连接在第一固定板211的一侧,驱动轴221的中间位于第一挡板213和第二挡板214的底部位置均固定连接有拨块222,拨块222的外壁设置有四组的半圆状的凹槽,第一挡板213和第二挡板214之间设有硅橡胶管24。

26.驱动组件23包括固定连接在壳体111顶部左侧的第二支撑板231,第一挡板213底部的驱动轴221贯穿第二支撑板231并固定连接有第一直齿轮234,第二挡板214底部的驱动轴221贯穿第二支撑板231并固定连接有第一直齿轮234,驱动组件23还包括传动皮带236,

两组的第二挡板214底部的驱动轴221之间通过传动皮带236转动连接,驱动组件23还包括固定连接在壳体111一侧的电机底座232,电机底座232的顶部固定连接有第二减速电机233,第二减速电机233的输出端固定连接有限位轴237,限位轴237上滑动连接有转动盘238,转动盘238的外壁上设置有轮齿2381,且轮齿2381周长占转动盘238外缘周长的四分之一,驱动组件23还包括固定连接在第二支撑板231内壁上的伸缩气缸239,且伸缩气缸239的输出端贯穿第二支撑板231并与转动盘238转动连接。

27.具体的,在进行夹持和检测之前,将待检测的硅橡胶管24一一堆叠在第一挡板213和第二挡板214之间,然后使伸缩气缸239处于缩回状态,此时转动盘238位于第二直齿轮235的侧面,当第二减速电机233转动一圈的时候,转动盘238上的轮齿2381带动第二直齿轮235进而使得第一直齿轮234和第二直齿轮235朝着相反的方向转动四分之一圈,由于拨块222的外壁设置有四组的半圆状的凹槽,所以当第一直齿轮234转动四分之一圈的时候会通过驱动轴221带动拨块222转动将一组的硅橡胶管24向下拨动并落在绕柱1213和主动夹持杆122与从动夹持杆123之间的位置。

28.为了解决在检测完成后需要手动将待检测物件取出,在此过程中工作效率慢且不够方便的技术问题,如图11-12所示,提供以下优选技术方案:下料机构3包括传动组件31、联动组件32和取料组件33,传动组件31包括滑动连接在限位轴237上的第二端面齿轮311,且第二端面齿轮311与转动盘238固定连接,传动组件31还包括固定连接在第二减速电机233前后外壁上的连接杆314,连接杆314的另一端固定连接有伞状齿轮313,伞状齿轮313的内侧均固定连接有斜齿轮312,且两组的斜齿轮312位置分别与第二端面齿轮311一侧的前后相对应。

29.联动组件32包括固定块321,且固定块321设置有六组,六组的固定块321分别固定安装在第二支撑板231的前后外壁、壳体111左侧前后和壳体111前后外表面上,第二支撑板231外壁上的固定块321上转动连接有第一联动轴322,壳体111左侧前后的第二支撑板231上转动连接有第二联动轴323,壳体111前后外表面的固定块321上转动连接有第三联动轴324,且第一联动轴322和第二联动轴323的两端均设有伞齿轮,第一联动轴322通过伞齿轮与伞状齿轮313啮合连接,第一联动轴322与第二联动轴323相对应的一端啮合连接,第三联动轴324的一端通过伞齿轮与第二联动轴323啮合连接,取料组件33包括固定连接在第三联动轴324另一端的第三直齿轮331,取料组件33还包括滑动连接在壳体111上的滑动板332,滑动板332的底部与第三直齿轮331啮合连接,滑动板332的内侧固定连接有拨料板333,且拨料板333上设置有与硅橡胶管24相对应的拨料槽334。

30.具体的,待检测完毕后,液压器114缩回,第一减速电机124反向转动断开夹持状态,随后启动伸缩气缸239,伸缩气缸239伸出的时候,使得第二端面齿轮311与斜齿轮312啮合,此时转动盘238不与第二直齿轮235啮合,然后启动第二减速电机233,第二减速电机233转动的时候通过限位轴237带动第二端面齿轮311转动,第二端面齿轮311啮合斜齿轮312使得两组的伞状齿轮313朝着相反的方向转动,伞状齿轮313通过第一联动轴322、第二联动轴323和第三联动轴324带动第三直齿轮331转动,第三直齿轮331啮合在滑动板332的底部使得滑动板332向外侧移动,滑动板332移动的时候通过拨料板333将检测完毕后的硅橡胶管24拨出。

31.为了进一步更好的解释说明上述实施例,本发明还提供了一种实施方案,一种比

对式硅橡胶抗拉伸性能检测装置的实施方法,包括以下步骤:步骤一:首先将待检测的硅橡胶管24放置在第一挡板213和第二挡板214之间,然后保持伸缩气缸239处于缩回状态,启动拨料板333,拨料板333转动一圈的时候,通过转动盘238上的轮齿2381啮合第二直齿轮235,进而使得第一直齿轮234和第二直齿轮235朝着相反的方向转动四分之一圈,从而通过驱动轴221带动拨块222转动四分之一圈,并拨动一组的硅橡胶管24落下;步骤二:在硅橡胶管24落下之前,使主动夹持杆122和从动夹持杆123位于第二滑槽1212的同一侧,当硅橡胶管24落在绕柱1213和主动夹持杆122与从动夹持杆123之间的时候,启动第一减速电机124,第一减速电机124转动并带动第一连接轴1221转动,此时主动夹持杆122在第二滑槽1212内转动,并拨动硅橡胶管24环绕绕柱1213发生形变,当主动夹持杆122与从动夹持杆123处于第二滑槽1212的两端并对称的时候,扇形齿轮1222通过第一端面齿轮1251啮合啮合轮1232,并在第一减速电机124的作用下带动从动夹持杆123转动,随着第一减速电机124的转动,主动夹持杆122和从动夹持杆123将硅橡胶管24环绕绕柱1213,并压在隔板1211的两侧,随后启动液压器114,将硅橡胶管24进行拉伸;步骤三:待拉伸检测完毕后,液压器114缩回,第一减速电机124反向转动断开夹持状态,伸缩气缸239伸出使得第二端面齿轮311与斜齿轮312啮合,在第二减速电机233转动和第一联动轴322、第二联动轴323以及第三联动轴324的传动下,第三直齿轮331啮合滑动板332转动,并使得滑动板332向外位移,在位移的过程中带动拨料板333将检测后的硅橡胶管24拨出,至此完成全部实施步骤。

32.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。