1.本发明涉及一种氢填充用软管,更详细而言,涉及一种能使高压的氢气以更大流量流动的氢填充用软管。

背景技术:

2.提出了各种对燃料电池汽车等填充氢气的软管(例如,参照专利文献1)。对于氢填充用软管,不仅要求优异的耐氢气透过性,而且近年来希望在更短时间内将更大量的氢气从分配器供给至燃料电池汽车等。

3.若为了应对这样的希望而单纯地扩大软管内径,增加高压的氢气的流量,则软管的破坏压降低。因此,需要提高软管的耐压性能。对于将力可靠地传至邻接的层来提高耐压效率而言,以金属线材形成软管的增强层比以纤维形成软管的增强层更有利。此外,将增强层设为螺旋构造比设为叶片构造更有利于提高耐压性能。

4.另一方面,随着扩大软管内径,氢气的透过量增加,因此在由金属线材形成增强层的情况下,产生金属线材容易氢脆化的问题。因此,对于使高压的氢气以更大流量流动而言,存在改善软管构造的余地。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2018-194068号公报

技术实现要素:

8.发明所要解决的问题

9.本发明的目的在于提供一种能使高压的氢气以更大流量流动的氢填充用软管。

10.用于解决技术问题的方案

11.为了达成上述目的,本发明的氢填充用软管具备:内表面层和外表面层,该内表面层和外表面层呈同轴状地层叠;以及增强层,呈同轴状地层叠于所述内表面层与所述外表面层之间,对于所述氢填充用软管,所述内表面层由90℃时的干燥氢气的气体透过系数为1

×

10-8

cc

·

cm/cm2·

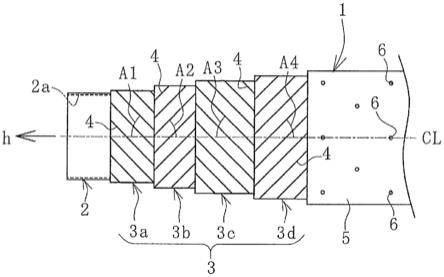

sec.

·

cmhg以下的热塑性树脂形成,使用内压为70mpa以上,其特征在于,由所述内表面层形成的流路的直径为10mm以上25mm以下,所述增强层为4层以上8层以下,各个所述增强层为将金属线材螺旋状地卷缠形成的螺旋构造,在所述外表面层散布有沿厚度方向贯通的穿刺孔。

12.发明效果

13.根据本发明,通过将流路的直径设为10mm以上25mm以下的大口径,能增大高压的氢气的流量。此外,将所述增强层设为4层以上8层以下,将各个所述增强层设为将金属线材螺旋状地卷缠形成的螺旋构造,由此,即使将软管流路设为大口径,也能保证可耐实用的充分的耐压性能。并且,通过在外表面层散布穿刺孔,由此使透过内表面层的氢气容易顺畅地流出至软管的外部,因此有利于抑制金属线材的氢脆化。

附图说明

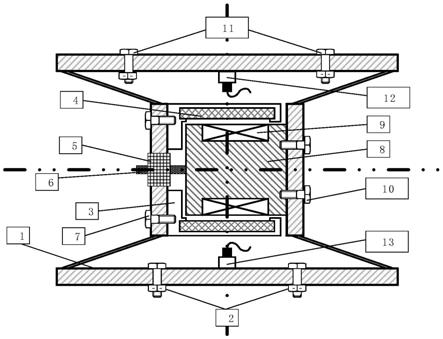

14.图1是将本发明的氢填充用软管的实施方式局部切开举例示出的侧视图。

15.图2是将图1的软管的局部放大并以横截面视角举例示出的说明图。

16.图3是将装备于设置于加氢站的分配器的软管举例示出的说明图。

具体实施方式

17.以下,基于图中所示的实施方式对本发明的氢填充用软管进行说明。

18.在图1、图2中举例示出的本发明的氢填充用软管1(以下,称为软管1)的实施方式中,从内周侧依次呈同轴状地层叠有内表面层2、增强层3(3a、3b、3c、3d)、外表面层5。附图的单点划线cl表示软管轴心。

19.如图3举例示出的那样,该软管1在装备于设置于加氢站的分配器7的情况下,在软管1的两端铆接安装有软管金属件8。通过软管1从分配器7向车辆9、储藏罐等供给、填充低温(例如负40℃以上负20℃以下)且高压(例如70mpa以上87.5mpa以下)的氢气。即软管1的使用内压为70mpa以上。

20.圆筒状的流路2a由配置于软管1的最内周的内表面层2形成。高压的氢气h与内表面层2直接接触,因此内表面层2由90℃时的干燥氢气的气体透过系数为1

×

10-8

cc

·

cm/cm2·

sec.

·

cmhg以下的热塑性树脂形成。该气体透过系数为依据jis k7126测定的值。作为该热塑性树脂,能举例示出尼龙(尼龙6、尼龙66、尼龙11等)、氟树脂、聚缩醛、乙烯-乙烯醇共聚物等。

21.像这样,通过将氢气阻隔性良好的树脂用于内表面层2,能获得优异的耐氢气透过性。流路2a的直径(即软管1的内径)例如设定为10mm以上25mm以下,更优选为12mm以上25mm以下,进一步优选为16mm以上25mm以下的大口径。流路2a的直径越大,越有利于增加氢气h的流量,该直径越小,越有利于确保软管1的耐压性能(增大破坏压)。

22.对于抑制内表面层2的尺寸变化而言,优选的是使层厚变厚。另一方面,对于确保软管1的柔软性而言,优选的是使内表面层2的层厚变薄。因此,内表面层2的层厚例如设定为0.5mm以上2.5mm以下,更优选为1.0mm以上2.0mm以下。

23.增强层3由金属线材4形成,基于软管1所要求的耐压性能、弯曲性能等选择适当的材料、构造等。在本实施方式中,增强层3为4层,但基于软管1所要求的性能,在4层以上8层以下的范围内进行设定。

24.各个增强层3为由金属线材4形成的螺旋构造。形成各个增强层3a、3b、3c、3d的金属线材4相对于软管轴心cl以规定的编织角度a1、a2、a3、a4呈螺旋状地卷缠。对于各个增强层3a、3b、3c、3d,金属线材4的卷缠方向按层叠顺序交替不同。

25.使金属线材4的卷缠方向不同,相邻层叠的增强层3彼此成对,因此增强层3的层叠数基本上为多个。也可以在各个增强层3之间配置防止该各个增强层3相互接触的中间层。该中间层可以由纤维、树脂、橡胶等形成。夹存的中间层与相邻层叠的增强层3粘接。

26.各个编织角度a1、a2、a3、a4优选为45

°

以上60

°

以下。在编织角度小于45

°

时,软管内压作用时的软管1的径向的变化量过大,在编织角度超过60

°

时,软管1的长尺寸方向的变形量过大。各个编织角度a1、a2、a3、a4可以设为相同也可以不同。

27.作为金属线材4,可以举例示出:钢琴线(jis g 3502中规定的规格)、硬钢线材

(jis g 3506中规定的规格)、硬钢线(jis g 3521中规定的规格)、不锈钢线材(jis g 4308中规定的规格)、铜及铜合金的线(jis h3260中规定的规格)、铝及铝合金的线(jis h 4040中规定的规格)、镁合金的线(jis h 4203中规定的规格)、钛及钛合金的线(jis h 4670中规定的规格)、以及对它们实施拉丝处理而得到的线材。考虑软管1的耐压性能和柔软性,金属线材4的外径例如设为0.2mm以上1.2mm以下,更优选为0.25mm以上0.40mm以下。作为金属线材4的物性,设为常温下的断裂强度为100n以上,优选为160n以上,更优选为200n以上,断裂伸长率为5%以下,更优选为3.5%以下,进一步优选为3.0%以下。

28.对于配置于软管1的最外周的外表面层5,基于软管1所要求的性能(耐候性、耐磨耗性、柔软性等)、使用环境等,选择适当的材料,设定适当的层厚。外表面层5可以设为由热塑性树脂构成的单层构造,也可以设为橡胶和热塑性树脂的多层构造。作为形成外表面层5的热塑性树脂,可以举例示出聚氨酯、聚酯等,作为橡胶,可以举例示出氯丁橡胶、丁基橡胶、乙丙橡胶、氯磺化聚乙烯橡胶等。

29.外表面层5的层厚设定为例如0.2mm以上1.5mm以下,更优选为0.5mm以上1.0mm以下。外表面层4的层厚越大,越有利于确保软管1的耐候性,层厚越小,越有利于确保柔软性。对于兼顾软管1的耐候性和柔软性而言,优选的是将外表面层5的层厚设定在上述范围内。

30.在外表面层5散布有沿厚度方向贯通的穿刺孔6。穿刺孔6的外径例如为0.2mm以上1.2mm以下。穿刺孔6的配置密度设为每1m软管1的长度5个以上。穿刺孔6的配置密度的上限无法一概地确定,但在确保外表面层5的功能的同时,基于例如实验数据等掌握对金属线材4的氢脆化的抑制有效的配置密度,以该掌握的配置密度来配置穿刺孔6为好。理想的是穿刺孔6在外表面层5均等地分布配置。

31.以往的氢填充用软管的内径(流路的直径)一般小于10mm,因此将流路2a的直径设为10mm以上25mm以下的该软管1相比于以往为大口径。因此,能增大高压的氢气h的流量。为了进一步增大流量,理想的是将流路2a的直径设为12mm以上,或16mm以上。需要说明的是,也可以适用于将软管口径进一步缩小尺寸的规格,将流路2a的直径设为4mm以上25mm以上。

32.为了避免因将流路2a设为大口径而导致的软管1的破坏压的降低,采用具有4层以上由金属线材4形成的螺旋构造的增强层3的规格。需要说明的是,若增强层8的层叠数增加,则会破坏软管1的柔软性,因此为了避免这种情况,将增强层3的层叠数设为8层以下。通过采用该规格,在软管1中,即使将流路2a设为大口径,也确保了可耐实用的充分的耐压性能。

33.此外,随着在流路2a中流动的氢气h的流量增加,透过内表面层2的氢气h的量也增加。伴随于此,形成各个增强层3的金属线材4变得容易与氢气h接触。随着氢气h与金属线材4接触的时间变长,会促进金属线材4的氢脆化,增强层3的耐用期变短。

34.相比于卷缠金属线材4而形成的各个增强层3,氢气h难以透过由橡胶、树脂形成的外表面层5。因此,透过内表面层2的氢气h与金属线材4接触的时间容易变长。因此,在该软管1中,在外表面层5散布有穿刺孔6。透过内表面层2的氢气h通过穿刺孔6容易更顺畅地流出至软管1的外部。其结果是,形成各个增强层3的金属线材4与氢气h接触的时间变短,有利于抑制金属线材4的氢脆化。

35.还设想氢气h以外的流体意外地在流路2a中流动的情况。在该情况下,若该流体残留于软管1的内部,则在软管内压降低的情况下,残留的流体膨胀,在软管1内部发生层间剥

离的可能性变高。因此,对于各个增强层3,将气体t设为大于内表面层2,对于外表面层5,将气体透过率t设为大于各个增强层3。在增强层3之间夹存有中间层的情况下,中间层的气体透过率t设为与各个增强层3同等以上。

36.该气体透过率t(mm3/mm2·

sec

·

mpa)是将透过系数p(mm3·

mm/mm2·

sec

·

mpa)除以透过气体的层的层厚t来计算出的(t=p/t)。透过系数p是指每单位时间、单位面积、单位压力透过该层的气体的量,因此气体透过率t是不依赖于层厚t的指标。具体而言,透过系数p依据jis k 7126-1所规定的气体透过率试验方法而获取。试验温度为室温,利用空气作为透过的气体获取气体透过率。

37.对于从分配器7经由软管1向车辆9等安全地供给、填充高压的氢气h等,优选的是,相对于使用内压未作用于软管1时(软管内压为零时),使用内压87.5mpa作用时的软管1的外径和长度的变化率为

±

1%以内。为了使该变化率为

±

1%以内,特别是在各个增强层3中将编织角度a的平均设为54

°

以上55

°

以下为好。

38.此外,为了更大量地在短时间内可靠地供给、填充高压的氢气h,设为在使用内压87.5mpa作用于软管1,流路2a中流动的氢气h的温度为负40℃以上负33℃以下的条件下,氢气h的最大流量为60g/分~300g/分为好。为了确保该最大流量,采用如上所述在将流路2a设为大口径的同时,能确保软管1的耐压性能的上述的增强层3的规格和穿刺孔6的规格的最佳组合。

39.或者,理想的是在使用内压87.5mpa作用于软管1,软管1的使用环境温度为23

±

2℃的条件下,将氢气h的从流路2a向软管1外部的透过量设为500cm3(m

·

h)以下。更理想的是在确保该透过量为500cm3/(m

·

h)以下的同时,确保上述的氢气h的最大流量为60g/分~300g/分。

40.根据该软管1,例如,可以将与同时使用3根左右的以往的软管内径小的软管的情况相同的流量的高压的氢气h,以与以往相同时间向车辆9等供给、填充。

41.附图标记说明

42.1 氢填充用软管

43.2 内表面层

44.2a 流路

45.3(3a、3b、3c、3d) 增强层

46.4 金属线材

47.5 外表面层

48.6 穿刺孔

49.7 分配器

50.8 软管金属件

51.9 车辆

52.cl 软管轴心

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。