气体燃料推进集装箱运输船

1.本技术是申请号为2017800802682、申请日为2017年12月27日、发明名称为“气体燃料推进集装箱运输船”的分案申请。

技术领域

2.本发明涉及气体燃料推进集装箱运输船。

背景技术:

3.船舶是装载大量的矿物、原油、天然气体或者几千个以上的集装箱等在海洋上航行的运输手段,它由钢制成,在借助浮力漂浮于水面上的状态下,利用螺旋桨旋转所产生的推力进行移动。

4.通常,这种船舶通过驱动引擎来产生推力,此时,引擎使用汽油或者柴油来移动活塞,使得曲轴通过活塞的往复运动而旋转,使连接于曲轴的轴旋转,从而螺旋桨被驱动。

5.然而,在使用诸如hfo或者mfo的重油作为推进燃料时,燃烧重油等而废气中包含的各种有害物质引起严重的环境污染,由于对环境污染的规定逐渐严格,从而对于使用重油作为燃料油的推进装置的规定也变得更加严格,这导致满足这些规定的成本也逐渐增加。

6.由此,趋于不使用重油作为船舶燃料,或者仅使用最少量的重油作为船舶燃料,最近随着技术的发展,正在开发使用诸如液化天然气(liquefied natural gas)、液化石油气(liquefied petroleum gas)等液化气体来代替汽油或者柴油的技术。

7.液化天然气是将从气田采集的天然气体精炼而获得的甲烷经过冷却并液化而得到的无色透明的液体,其几乎不含公害物质并且热量高,是一种极好的燃料。相反,液化石油气是将从油田与石油一起提出的以丙烷(c3h8)和丁烷(c4h10)为主要成分的气体在常温条件下压缩后制成液体的燃料。液化石油气如同液化天然气一样无色无味,广泛用作家庭用、商用、工业用、汽车用燃料。

8.这种液化气体储存在地面上设置的液化气体储存罐中,或者储存在作为在海洋上航行的运输手段的船舶上设置的液化气体储存罐中,液化天然气通过液化后体积减小至1/600,而液化石油气通过液化后,丙烷的体积减小至1/260,丁烷的体积减小至1/230,从而具有储存效率高的优点。

9.这种液化气体被供应到各种需求端而使用,最近,开发了一种在输送液化天然气的lng运输船中使用lng作为燃料来驱动引擎的lng燃料供应方式,并且试图将这种使用lng作为引擎燃料的方式应用于除lng运输船以外的其他船舶中的尝试也在不断进行中。

10.此外,正在尝试通过对集装箱运输船设置消耗液化气体的引擎来试图提高燃油经济性,减少废气,并且提高航行效率。

技术实现要素:

11.发明所要解决的问题

12.本发明是为了改善现有技术而提出的,其目的在于,提供一种能够将液化气体作为燃料来进行推进,并且优化了用于将液化气体用作燃料的结构的气体燃料推进集装箱运输船。

13.解决问题的技术方案

14.本发明的气体燃料推进集装箱运输船,其特征在于,包括:液化气体储存罐,容纳在船体内部,用于储存液化气体;以及燃料供应室,容纳燃料供应部,所述燃料供应部将所述液化气体输送到推进引擎,所述燃料供应室设置在所述船体的上甲板上部。

15.具体地,所述燃料供应室可以设置在船舱的下部。

16.具体地,所述燃料供应室和所述船舱之间可以设置有隔热间隔壁。

17.具体地,还可以包括设置在所述上甲板和所述液化气体储存罐的上壁之间的隔离空舱。

18.具体地,所述液化气体储存罐可以具有从所述船体的双层底结构到所述隔离空舱的下端为止的高度。

19.具体地,还可以包括燃料储藏站,所述燃料储藏站设置在所述上甲板的上部,从外部接收液化气体并输送到所述液化气体储存罐。

20.具体地,所述燃料供应室的侧壁可以从所述船体的船侧外板向内侧隔开设置。

21.具体地,所述燃料储藏站可以设置在所述燃料供应室的左右两侧。

22.具体地,所述燃料供应部可以包括对液化气体进行加压的泵、对由液化气体气化而成的蒸发气体进行压缩的压缩器以及对液化气体或蒸发气体进行加热的换热器中的至少任一种。

23.发明效果

24.本发明的气体燃料推进集装箱运输船使用代替汽油或者柴油使用液化气体作为燃料的引擎,从而能够提高燃油经济性,减少废气排放量,并且提高航行效率。

25.另外,本发明的气体燃料推进集装箱运输船优化了用于将液化气体供应到引擎的结构等,从而能够提高稳定性和安全性等,进而能够提高船主的满意度。

附图说明

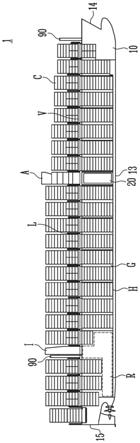

26.图1是本发明第一实施例的气体燃料推进集装箱运输船的侧视图。

27.图2是本发明第一实施例的气体燃料推进集装箱运输船的正面剖视图。

28.图3是本发明第一实施例的气体燃料推进集装箱运输船的平面剖视图。

29.图4是本发明第一实施例的气体燃料推进集装箱运输船的正面剖视图。

30.图5是本发明第一实施例的气体燃料推进集装箱运输船的侧面剖视图。

31.图6是本发明第一实施例的气体燃料推进集装箱运输船的正面剖视图。

32.图7是本发明第一实施例的气体燃料推进集装箱运输船的燃料储藏站的立体图。

33.图8是本发明第二实施例的气体燃料推进集装箱运输船的正面剖视图。

34.图9是本发明第三实施例的气体燃料推进集装箱运输船的正面剖视图。

具体实施方式

35.本发明的目的、特定的优点以及新颖的特征可通过与附图相关的以下详细说明和

优选实施例得以更加明确。在本说明书中,在对各个图的构成要素赋予附图标记时,对于同一构成要素,即使表示在不同的附图中,也尽可能地赋予相同的附图标记。另外,在说明本发明的过程中,若判断针对相关的公知技术的说明不必要地混淆本发明的宗旨,则省略其详细说明。

36.以下,参照附图详细描述本发明的优选实施例。然而,在以下本说明书中,液化气体可以是通常以液体状态保管的所有气体燃料的统称,诸如是lng、lpg、乙烯或者氨等。

37.另外,为了方便起见,液化气体可以是除液体状态之外的气体状态、超临界状态或者过冷状态等的统称。即,为了方便起见,由于加热、加压或者自然气化等因素而不是液体状态的等也可以表示为液化气体。

38.图1是本发明第一实施例的气体燃料推进集装箱运输船的侧视图,图2是本发明第一实施例的气体燃料推进集装箱运输船的正面剖视图,图3是本发明第一实施例的气体燃料推进集装箱运输船的平面剖视图。

39.图4是本发明第一实施例的气体燃料推进集装箱运输船的正面剖视图,图5是本发明第一实施例的气体燃料推进集装箱运输船的侧面剖视图。

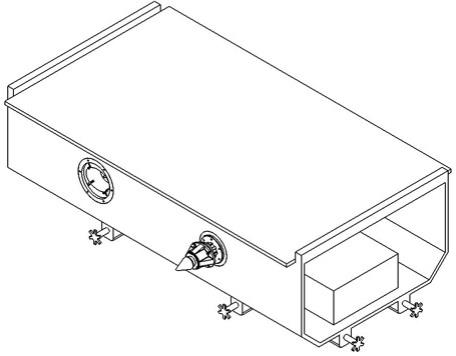

40.图6是本发明第一实施例的气体燃料推进集装箱运输船的正面剖视图,图7是本发明第一实施例的气体燃料推进集装箱运输船的燃料储藏站的立体图。

41.参照图1至图7,本发明第一实施例的气体燃料推进集装箱运输船1包括船体10、液化气体储存罐20、隔离空舱30、油储存罐40、压载舱50、燃料供应室60、燃料储藏站70、变压器室80、通气管90。

42.船体10形成气体燃料推进集装箱运输船1的外观。船体10由上甲板11、船侧外板12、船底板13包围,所述船体10在前后方向上的前方设置有船首14、后方设置有船尾15。

43.在船首14设置有球状船首(未示出附图标记),从而能够减小兴波阻力,并且在船尾15设置有螺旋桨(未示出附图标记)和舵(未示出附图标记),以实现航行和旋回。

44.船体10具有双层底结构13a。即,在船底板13和容纳液化气体的空间之间追加设置有间隔壁,因此,只有至少两个壁破裂才会发生液化气体泄漏。

45.在下文中,将描述船体10的内部结构。

46.船体10的内部可以装载集装箱c。为此,船体10的内部沿前后方向设置有多个货舱h。在货舱h内设置有导箱轨(未图示)以引导集装箱c的装载。

47.在货舱h内设置有局部开放型的间隔壁(未示出附图标记),从而可以分隔出构成货舱h的多个分隔间(未示出附图标记)。即,货舱h可以包括在前后方向上的至少两个分隔间,各个分隔间由间隔壁分开。此时,局部开放型的间隔壁可以在两个分隔间之间以隔开的方式设置,间隔壁之间的空间可以称为间隙部g。

48.另外,多个货舱h在前后方向上具有密封型的间隔壁(未示出附图标记),在货舱h和货舱h之间形成间隙部g。即,任一个货舱h的前方间隔壁和在其前方设置的货舱h的后方间隔壁之间可以隔开,在隔开的部分即间隙部g可以配置有水平设置的甲板(d)条(未图示)等。

49.货舱h的上部设置有舱口围板m。舱口围板m可以是在货舱h的入口周围向上方凸出的边缘,其可以是用于供舱口盖v盖住的结构。

50.通过将舱口盖v设置在舱口围板m上,可以密封货舱h免受外部的影响,不过,舱口

盖v可以简单地放置在舱口围板m上,而不是结合于舱口围板m。

51.货舱h的内部设置有阶梯部b。从正面剖面观察时,船体10的左侧下端和右侧下端形成为曲线形状,为了在货舱h内部尽可能多地装载集装箱c,需要在货舱h的左右两侧设置阶梯形状,而不能使货舱h具有矩形或者正方形形状。

52.此时,阶梯部b的宽度或者高度等可以根据集装箱c的宽度规格来确定,阶梯部b的位置或者形状可以在船首14和船尾15之间发生变化。这是因为船体10的正面剖面的下部从中央部分靠近船首14或者船尾15逐渐变窄。因此,从船体10的中央部分越靠近船首14或者船尾15,阶梯部b的位置可以越向内侧移动或者其形状可以越向内侧凸出。

53.即,阶梯部b在船首14和船尾15之间的位置或者形状根据船体10的船形而改变。在阶梯部b和船体10之间可以设置有压载舱50,随着阶梯部b的位置或者形状在船体10的前后方向上可以改变,压载舱50的位置或者形状也可以相应地改变。

54.在船体10的内部与船尾15相邻的位置可以设置有机舱r。推进引擎(未图示)容纳在机舱r内,推进引擎与螺旋桨机械或者电气地连接,从而消耗作为燃料的液化气体,以实现螺旋桨的旋转。

55.液化气体储存罐20可以容纳在船体10的中央部分中船舱a的下部。此时,液化气体储存罐20可以设置在船舱a的正下方,并且可以由隔离空舱30包围。

56.在下文中,将描述设置在船体10的上甲板11上的设施。

57.在船体10的上甲板11上设置有船舱a。船舱a是船员的居住空间,如图所示,可以在上下方向上分为a甲板(d)、b甲板、c甲板等多个层,在最上层可以设置有控制航行的驾驶舱。

58.船舱a可以设置在船体10的中央部分,船体10的截面在设置船舱a的部分具有最大的尺寸。船体10在船首14和船尾15之间的中央部分具有最大尺寸的中央截面,中央截面可以前后延伸规定长度。

59.船舱a可以位于设置在上甲板11上的燃料供应室60的上部,而不是直接设置在上甲板11上。即,船舱a、燃料供应室60、液化气体储存罐20可以沿上下方向配置在船体10的中央部分。关于燃料供应室60,将在后面描述。

60.在船体10的上甲板11上船舱a的后方设置有引擎壳i。引擎壳i具有用于将推进引擎中产生的废气排出到外部的烟囱,此外还可以形成有用于设置应急发电机或者灭火设施等的空间。

61.在船体10的上甲板11上除船舱a和引擎壳i以外的部分可以装载集装箱c。为了装载集装箱c,在上甲板11上设置有在前后方向上隔开规定距离配置的绑扎桥l。

62.绑扎桥l设置在集装箱c的前后两侧,用于绑扎装载成多层的集装箱c。绑扎桥l还可以设置在船舱a的前后两侧的与船舱a隔开的位置,并且可以以独立于船舱a被支撑的方式配置。

63.如后所述,船舱a隔着燃料供应室60支撑在上甲板11上,在上甲板11的下方设置有隔离空舱30,为了确保液化气体储存罐20的容积,隔离空舱30的高度形成为小于燃料供应室60的高度。

64.在该情况下,即使在隔离空舱30内设置后述的梁构件34,以加强船舱a的支撑强度,但是由于梁构件34的高度不足,也可能会导致船舱a的结构强度不足。

65.因此,在本实施例中,通过设置将独立于船舱a被支撑的绑扎桥l连接于船舱a的连接部16,即使梁构件34的高度不足,也能够使船舱a稳定地支撑在上甲板11上。

66.此时,连接部16可以与梁构件34上下对齐配置。因此,使连接部16和梁构件34连接成如同贯通上甲板11的一个构件,从而能够提高船舱a的稳定性。

67.连接部16可以在左右方向上形成有贯通口16a。此时,贯通口16a可以是船员可以通过的结构,贯通口16a可以上下设置有多个,设置贯通口16a的部分可以是与船舱a的甲板(d)对应的位置。

68.绑扎桥l可以设置有连接于集装箱c以提供电力的插座s。此时,插座s可以连接于冷藏集装箱c以提供电力,然而,连接于冷藏集装箱c的插座s可以设置在集装箱c的后方。在该情况下,在前方不装载集装箱c的绑扎桥l(例如,设置在船舱a或者引擎壳i后方的绑扎桥l)上可以不设置插座s。

69.在上甲板11上舱口盖v的左右两侧可以设置有凳(stool)t。当设置有舱口围板m和舱口盖v时,上甲板11的上表面和舱口盖v的上表面之间会产生高度差,但由于舱口盖v的宽度相比船体10的宽度相对小,因此,为了在舱口盖v的左右两侧端部装载集装箱c,需要一种消除所述高度差的结构。

70.因此,在船体10上与船侧外板12对齐或者与船侧外板12相邻的位置的上甲板11上,可以沿前后方向设置有多个凳t,设置在舱口盖v的最左侧和最右侧的集装箱c的内侧可以由舱口盖v支撑,其外侧可以由凳t支撑。

71.液化气体储存罐20储存液化气体。此时,液化气体可以是为了使气体燃料推进集装箱运输船1航行而由推进引擎消耗的气体燃料。

72.液化气体储存罐20将液化气体以液体状态储存。为此,液化气体储存罐20可以将液化气体以超低温状态储存,为了防止液化气体自然气化而变为蒸发气体,液化气体储存罐20可以采用各种隔热结构。

73.液化气体储存罐20可以是膜型或者独立型,但是液化气体储存罐20的形状不受特别限制。另外,液化气体储存罐20以1至10bar的压力储存液化气体,但是液化气体储存罐20的储存压力也不受特别限制。

74.液化气体储存罐20的上部设置有圆顶21。圆顶21是连接液化气体储存罐20的内部和外部的部分,气体燃料线路62可以贯通圆顶21。

75.液化气体储存罐20可以设置在上甲板11下部的船体10内部,液化气体储存罐20的圆顶21可以设置成其至少一部分贯通上甲板11。因此,贯通圆顶21的气体燃料线路62可以从上甲板11的上部延伸,而不是设置在上甲板11的下部。

76.在设置液化气体储存罐20的位置的上甲板11上可以设置有燃料供应室60,在燃料供应室60的上部可以设置有船舱a。即,液化气体储存罐20可以位于船舱a的下方。

77.然而,由于液化气体储存罐20是容纳危险物的结构,因此,为了保护船舱a等免受液化气体储存罐20的影响并且实现隔热,液化气体储存罐20的周围可以由隔离空舱30包围。

78.另外,在液化气体储存罐20的周围可以设置有用于检查液化气体储存罐20的外壁的检查平台(inspection platform)。检查平台可以是后述的水平构件35,水平构件35可以上下配置有多个。

79.液化气体储存罐20可以是前后宽度相对左右宽度相对小的形状。液化气体储存罐20的前后宽度可以对应于船舱a的前后宽度。即,与船舱a的前后两侧对齐设置的间隔壁之间的空间可以是用于容纳液化气体储存罐20的空间。

80.如果液化气体储存罐20的前后宽度大于设置船舱a的前后宽度,则船舱a前后两侧的货舱h被液化气体储存罐20侵犯而导致集装箱c的装载量减少。因此,液化气体储存罐20的前后宽度可以被限制为对应于船舱a的前后宽度。

81.然而,为了确保气体燃料推进集装箱运输船1的航行距离,需要充分确保液化气体储存罐20的容量。因此,在本实施例中,可以使液化气体储存罐20的左右宽度大于前后宽度来确保容积。

82.另外,可以使液化气体储存罐20的高度也大于前后宽度,从而液化气体储存罐20不仅不侵犯集装箱c的装载空间的同时能够储存航行所需的量的气体燃料。

83.不过,如果液化气体储存罐20设置成独立型,则在船体10纵摇时会出现稳定性的问题,在本实施例中,通过在隔离空舱30的内壁32上前后设置止动器33a,能够减轻液化气体储存罐20的纵摇。

84.隔离空舱30设置在液化气体储存罐20和船体10之间。隔离空舱30在液化气体储存罐20的上壁和上甲板11之间以相接于上甲板11的下表面的方式设置,并且可以设置在液化气体储存罐20的侧壁和船侧外板12之间。

85.此时,液化气体储存罐20具有从船体10的双层底结构13a到隔离空舱30的下端为止的高度。这里,液化气体储存罐20的高度,是指膜型的液化气体储存罐20所形成的高度,或者独立型的液化气体储存罐20的高度与用于设置支撑件和止动器33a等的高度之和。

86.即,在上述提及的双层底结构13a和隔离空舱30的下端之间,除液化气体储存罐20的壁结构、止动器33a或者支撑件之外,可以不设置额外的空间或者结构。

87.因此,能够在确保液化气体储存罐20在船体10内部的安全性的情况下使液化气体储存罐20具有最大限度的高度,因此,本实施例能够扩增液化气体储存罐20的容积,以确保气体燃料推进集装箱运输船1的航行。另外,为了确保液化气体储存罐20的容积,隔离空舱30可以具有相比燃料供应室60的高度相对小的高度。

88.当液化气体储存罐20设置成膜型时,液化气体储存罐20的下壁和船底板13之间可以不设置隔离空舱30,在该情况下,隔离空舱30可以具有包围液化气体储存罐20的倒置的u形状。即,可以在液化气体储存罐20的下壁和船底板13之间仅设置双层底结构13a,而不设置隔离空舱30。

89.此时,隔离空舱30可以设置成其内部与液化气体储存罐20的下壁和船底板13之间的双层底结构13a连通,为此,在包围液化气体储存罐20的侧壁的部分的下端可以设置有用于与双层底结构13a连通的开口31。

90.因此,液化气体储存罐20的上壁和侧壁可以由隔离空舱30包围,下壁可以由双层底结构13a包围。这里,开口31可以设置成使隔离空舱30和双层底结构13a总是连通。

91.另外,隔离空舱30可以设置成相对于船侧外板12向内侧隔开,并且在左右方向上的隔离空舱30的外侧可以设置有油储存罐40和压载舱50。

92.压载舱50设置成在船体10的左右两侧相接于船侧外板12,隔离空舱30设置在液化气体储存罐20的侧壁和压载舱50之间,并且油储存罐40可以设置在液化气体储存罐20和压

载舱50之间。

93.即,在本实施例中,从船侧外板12朝向内侧可以顺序地配置压载舱50、油储存罐40、隔离空舱30、液化气体储存罐20,在该情况下,尽管船侧外板12损坏,也能够借助压载舱50、油储存罐40和隔离空舱30来防止液化气体储存罐20泄漏。

94.前面提及的双层底结构13a可以与压载舱50隔开设置。双层底结构13a是与隔离空舱30连通的空间,因此也是一次性地阻断液化气体的泄漏的空间。因此,为了压载舱50能够二次性地阻断液化气体的泄漏,压载舱50可以形成与双层底结构13a和隔离空舱30隔开的空间。

95.在隔离空舱30内液化气体储存罐20的上壁和船体10之间,可以沿纵向设置有梁构件34。梁构件34设置在上甲板11的下表面,可以具有倒置的t形状的剖面。

96.梁构件34容纳在隔离空舱30内,在隔离空舱30内所述梁构件34的上端可以连接于上甲板11的下表面,其下端可以连接于液化气体储存罐20的上壁。梁构件34可以沿左右方向配置有多个。

97.后述的连接部16可以上下对齐地配置在梁构件34上。隔离空舱30可以具有相比燃料供应室60的高度相对小的高度,因此,即使在隔离空舱30内设置梁构件34,对设置在上甲板11上部的船舱a的支撑也有可能不充分。因此,为了加强对船舱a的支撑强度,可以在与梁构件34对齐的位置附加连接部16,从而使绑扎桥l用作支撑船舱a的结构物,对此已在前面描述过。

98.当液化气体储存罐20设置成独立型时,在隔离空舱30中面向液化气体储存罐20的内壁32上,可以设置有用于支撑液化气体储存罐20的前后两侧的止动器33a。由于液化气体储存罐20具有前后宽度相对高度或者左右宽度相对小的形状,因此可能对船体10的纵摇等较脆弱。因此,在本实施例中,在隔离空舱30的内壁32中液化气体储存罐20的前方内壁32和后方内壁32设置止动器33a,从而能够利用止动器33a来减轻液化气体储存罐20的纵摇。

99.当然,止动器33a也可以设置在隔离空舱30的内壁32中液化气体储存罐20的左右两侧内壁32,因此,可以设置止动器33a以减轻液化气体储存罐20的纵摇或者横摇。

100.止动器33a可以具有比隔离空舱30的内壁32和液化气体储存罐20的外壁之间的间隙更大的尺寸。即,止动器33a可以具有比隔离空舱30的前后宽度更大的高度。在该情况下,为了设置止动器33a,隔离空舱30设置有凹陷部33。

101.凹陷部33朝向液化气体储存罐20的外侧方向凹陷,以便在隔离空舱30的内壁32容纳止动器33a的至少一部分。凹陷部33凹陷的深度可以是止动器33a的高度减去隔离空舱30的前后宽度的尺寸。

102.如前面所述,在液化气体储存罐20的周围设置有水平构件35,水平构件35纵向设置在隔离空舱30内,并且设置成从隔离空舱30的内壁32朝向液化气体储存罐20凸出,从而用作液化气体储存罐20的检查平台。

103.水平构件35可以设置在隔离空舱30中包围液化气体储存罐20的左右两侧的内壁32上,所述水平构件35的一端固定于隔离空舱30的内壁32,另一端可以具有能够与液化气体储存罐20的外壁隔开的左右宽度。

104.由于隔离空舱30的内壁32垂直设置,因此需要结合水平设置的构件以加强结构。因此,在本实施例中,通过在隔离空舱30的内壁32上设置水平构件35,从而能够稳定地保持

隔离空舱30的内壁32结构。

105.在隔离空舱30的左右外侧可以设置有油储存罐40,但是在本实施例中,可以仅在隔离空舱30中面向液化气体储存罐20的内壁32上设置水平构件35,而在面向油储存罐40的内部的外壁上不设置水平构件35。

106.因此,由于水平构件35的上述配置,使得油储存罐40可以是内部没有凸出构件的形状。在该情况下,在本实施例中能够防止油残留在油储存罐40中。

107.即,在本实施例中,为了加强隔离空舱30的内壁32结构而沿纵向设置水平构件35,该水平构件35不凸出于油储存罐40的内侧,从而可以省略油储存罐40内部的凸出构件,并且,该水平构件35朝向液化气体储存罐20凸出,从而可以将水平构件35用作检查平台,而不需要设置额外的检查平台。

108.气体燃料线路62的至少一部分可以位于隔离空舱30内。气体燃料线路62可以从贯通上甲板11的圆顶21延伸,并经过燃料供应室60内的燃料供应部,再贯通上甲板11引入到隔离空舱30内,然后垂直延伸。此时,水平构件35具有用于防止与气体燃料线路62之间的干涉的结构,例如,所述水平构件35可以形成有孔(未图示)供气体燃料线路62贯通。

109.然后,气体燃料线路62可以从隔离空舱30连接到线路管道62a之后,沿着线路管道62a延伸,由此在燃料供应室60和推进引擎之间输送液化气体。

110.油储存罐40储存油。油储存罐40可以设置在液化气体储存罐20的左右两侧,具体可以设置在隔离空舱30的左右外侧。

111.油储存罐40所储存的油可以是在常温条件下保持液相的物质,所述油可以用作推进引擎的燃料。即,当气体燃料耗尽或者难以使用气体燃料时,油储存罐40中的油可以供应到推进引擎。

112.油储存罐40的下端可以形成为阶梯形状。油储存罐40下端的阶梯形状可以是阶梯部b的至少一部分。当然,油储存罐40的下端也可以设置成平面或者倾斜面,但是油储存罐40设置在隔离空舱30的左右两侧,并且设置有货舱h的部分可能会省略油储存罐40,如果油储存罐40的下端不是阶梯形状,则油储存罐40的下端和货舱h的阶梯部b不对齐而错开,从而可能会降低结构稳定性。因此,油储存罐40的下端可以由阶梯部b的一部分形成。

113.油储存罐40可以设置在隔离空舱30的左右两侧,此外还可以设置在间隙部g中。此时,设置油储存罐40的间隙部g可以是在船体10内前后分隔出货舱h的间隙部g,而不是在货舱h内前后分隔出分隔间的间隙部g。这是因为前后分隔出分隔间的间隙部g由开放型的间隔壁构成,相反,前后分隔出货舱h的间隙部g由密封型的间隔壁构成。当然,分隔间的前后间隔壁不限于开放型,因此油储存罐40的位置也不限于上述配置。

114.压载舱50储存用于将船体10保持在稳定的状态的压载水。储存在压载舱50内的压载水的容量可以根据在货舱h和上甲板11上装载的集装箱c的数量不同而不同。

115.例如,在货舱h和上甲板11上(几乎)没有装载集装箱c时(轻载吃水状态),压载舱50中可以充分填充压载水。由此,能够防止螺旋桨飞车(propeller racing)等。

116.相反,在货舱h和上甲板11上完全/充分装载集装箱c时(满载吃水状态),压载舱50内可以(几乎)不填充压载水。由此,船体10能够稳定地漂浮而航行。

117.压载舱50可以设置成相接于船体10的船侧外板12。即,当船侧外板12损坏时,压载舱50的内部可以与外部连通。由于容纳在压载舱50内的压载水是海水,因此,即使船侧外板

12损坏了也可以避免海洋污染。

118.在设置有液化气体储存罐20和隔离空舱30的船体10的中央部分,压载舱50可以设置在油储存罐40的左右两侧。因此,压载舱50可以保护油储存罐40免受船侧外板12的损坏的影响。另外,由于液化气体储存罐20设置在油储存罐40和隔离空舱30的内侧,因此压载舱50也可以保护液化气体储存罐20。

119.压载舱50可以设置成相接于船体10的船侧外板12,并且可以设置在双层底结构13a中。设置在双层底结构13a中的压载舱50和相接于船侧外板12的压载舱50可以彼此连通或者彼此独立。

120.设置在双层底结构13a中的压载舱50的上侧可以设置有阶梯部b,对此已在前面描述过,不过,在双层底结构13a的中间省略压载舱50,可以设置有线路管道62a。

121.燃料供应室60容纳燃料供应部(未图示),所述燃料供应部将液化气体输送到推进引擎。此时,燃料供应部可以包括对液化气体加压的泵、对液化气体气化而成的蒸发气体进行压缩的压缩器以及对液化气体/蒸发气体进行加热的换热器中的至少任一种,但是不限于此。

122.即,燃料供应部可以包括根据推进引擎所需要的温度和压力将液化气体输送到推进引擎的所有结构,此外还可以包括用于保持液化气体储存罐20的内压的蒸发气体处理结构。

123.燃料供应室60可以设置在船体10的上甲板11上部,并且在燃料供应室60的上部可以设置有船舱a。即,燃料供应室60设置在船舱a的下部,不过,由于燃料供应室60是爆炸危险的液化气体存在的区域,因此,为了保护船舱a,在燃料供应室60和船舱a之间可以设置有隔热间隔壁61。

124.由于燃料供应室60具有输送液化气体的燃料供应部,因此存在液化气体泄漏的危险。另外,由于燃料供应室60是液化气体存在的空间,因此可能需要通气。

125.因此,在燃料供应室60可以设置有通气部64,所述通气部64用于将诸如泄漏气体或者内部空气等内部流体排出到外部,从而快速除去泄漏气体或者适当实现燃料供应室60的换气。

126.通气部64向前后方向或者侧方向排出燃料供应室60内的流体。由于燃料供应室60的上方是船舱a,因此通气部64可以不向上方排出流体。

127.以排出有爆炸危险的流体的通气部64为基准,在规定半径范围内可能需要防爆。但是,如上所述,在船舱a的前后两侧设置有绑扎桥l,并且在绑扎桥l设置有用于连接冷藏集装箱c的插座s,因此,在现实中以防爆的方式设置插座s是存在困难的。

128.不过,由于插座s在集装箱c的后方连接,因此设置在船舱a的后方的绑扎桥l上不设置插座s,考虑到这一点,在本实施例中,通气部64可以朝向船舱a的后方实现通气,即朝向燃料供应室60的后方实现通气。

129.因此,通气部64朝向未设置有插座s的绑扎桥l排出燃料供应室60内部的流体,因此,在本实施例中,不需要做设置防爆插座s的准备。

130.圆顶21的上端可以位于燃料供应室60内部。液化气体储存罐20的圆顶21设置成贯通上甲板11,圆顶21的上端可以被设置在上甲板11上的燃料供应室60包围。

131.容纳在圆顶21中的气体燃料线路62连接于设置在燃料供应室60的燃料供应部,通

过气体燃料线路62从液化气体储存罐20的内部排出的液化气体/蒸发气体可以由燃料供应部适当处理并输送到推进引擎。

132.气体燃料线路62从燃料供应室60连接到推进引擎,因液化气体的温度而可能会导致气体燃料线路62发生热变形,或者因船体10的移动而导致气体燃料线路62发生变形。

133.此时,为了应对气体燃料线路62的变形,气体燃料线路62从燃料供应室60到推进引擎为止可以不仅仅以直线方式设置,可以具有弯曲或者弯折的部分(例如,膨胀环62b(expansion loop)。由于在气体燃料线路62中设置弯曲或者弯折的部分,即使气体燃料线路62发生变形,气体燃料线路62也可以在不损坏的情况下稳定地将液化气体输送到推进引擎。

134.不过,为了在气体燃料线路62中形成弯曲或者弯折的部分而需要确保空间。此时,在本实施例中,不是额外地形成空间,而是利用在船体10内已经具备的空间来确保气体燃料线路62可以弯曲的空间。

135.首先,气体燃料线路62可以与阶梯部b相邻设置。如上所述,由于船体10的船形形成为从中央部分越靠近船首14或者船尾15宽度越窄,因此阶梯部b的位置或者形状不是恒定的。此时,气体燃料线路62可以设置成可以弯曲或者弯折以应对阶梯部b的变化。

136.气体燃料线路62可以由线路管道62a包围,线路管道62a可以沿着阶梯部b设置,在与燃料供应室60相邻的位置朝向推进引擎延伸而位置发生变化。在该情况下,气体燃料线路62可以弯曲或者弯折设置以应对线路管道62a的位置变化。

137.即,如图4所示,中央部分的线路管道62a的位置用虚线来表示,当靠近船首14或者船尾15而船体10的船形变窄时,线路管道62a的位置用实线来表示。当比较线路管道62a的两个位置时,可以看出从中央部分靠近船首14或者船尾15,线路管道62a的位置向内侧变化。

138.因此,如图3所示,线路管道62a可以沿船体10的前后方向延伸的同时向内侧弯折,此时,在线路管道62a的弯折的部分可以设置有气体燃料线路62的弯曲或者弯折的部分。

139.线路管道62a在与燃料供应室60相邻的位置朝向推进引擎延伸,从而位置可以向外侧或者内侧变化一次以上,例如,线路管道62a在与燃料供应室60相邻的位置朝向推进引擎延伸,从而位置可以向外侧变化,然后再向内侧变化。

140.气体燃料线路62可以随着线路管道62a的位置变化而向外侧弯曲或者弯折,然后再向内侧弯曲或者弯折。当然,线路管道62a的位置变化或者气体燃料线路62中弯曲或者弯折的部分的配置不限于上述配置。

141.以及/或者,气体燃料线路62可以具有在间隙部g的位置弯曲或者弯折的膨胀环62b。间隙部g是在货舱h和货舱h之间或者分隔间和分隔间之间设置的隔开的空间,气体燃料线路62可以从燃料供应室60经过间隙部g连接到推进引擎。此时,在位于间隙部g的气体燃料线路62的一部分设置有膨胀环62b,从而能够在应对气体燃料线路62的热变形等的同时,省略掉用于设置膨胀环62b的额外的空间的确保。

142.如上所述,容纳气体燃料线路62的线路管道62a可以相接于阶梯部b而设置,或者可以设置在双层底结构13a内。然而,无论是前者还是后者,线路管道62a均会经过间隙部g,并且在间隙部g,线路管道62a的周边空间将用于气体燃料线路62。

143.因此,线路管道62a在间隙部g的位置扩张,气体燃料线路62在线路管道62a扩张的

部分可以具有膨胀环62b。以及/或者,线路管道62a在间隙部g的位置开放,气体燃料线路62可以在线路管道62a开放的部分具有向线路管道62a的外侧凸出的膨胀环62b。

144.由此,在本实施例中,由于容纳气体燃料线路62的线路管道62a与位置/形状根据船形而变化的阶梯部b相接设置,使得线路管道62a在前后延伸的同时发生位置变化,从而使气体燃料线路62在线路管道62a发生位置变化的位置弯曲或者弯折,进而能够应对气体燃料线路62的变形。

145.以及/或者,在本实施例中,即使将线路管道62a设置成直线形状,也可以在间隙部g所在的位置扩张或者开放线路管道62a,从而在气体燃料线路62上设置膨胀环62b,使得尽管气体燃料线路62变形,也能够稳定地保持液化气体的输送。

146.燃料供应室60可以设置有空隙部63。该空隙部63可以设置在燃料供应室60和船舱a之间的甲板(d)上,为了便于说明,在下面描述空隙部63的部分中所提及的甲板(d)指附图中的a甲板(d)。

147.空隙部63在与上甲板11相对的甲板(d)朝向船舱a凹陷。空隙部63可以设置在圆顶21的正上方,圆顶21可以投影到空隙部63。空隙部63可以至少包括圆顶21的正上方部分,其面积可以大于或者等于圆顶21的面积。

148.由于设置了空隙部63,因此燃料供应室60中设置有圆顶21的位置的高度比其他部分的高度相对高。设置有圆顶21的位置的高度与其他部分的高度之差对应于空隙部63的高度。

149.空隙部63的高度可以与a甲板(d)和b甲板之间的高度相同或者不同。当空隙部63的高度与a甲板(d)和b甲板之间的高度相同时,a甲板(d)可以设置成在设置有圆顶21的部分如同被省略。

150.本实施例中,在料供应室60的上侧设置空隙部63是为了通过圆顶21引出容纳在液化气体储存罐20内部的设备(未图示)以及/或者向液化气体储存罐20的内部引入设备。在液化气体储存罐20内部可以容纳有诸如泵等设备,这种设备为了维护、更换等而需要从液化气体储存罐20引出或者引入到液化气体储存罐20中。

151.此时,设备的引出/引入只能通过圆顶21来实现,由于圆顶21可以设置成贯通上甲板11并且上端略高于上甲板11,因此,当未设置空隙部63时,圆顶21和甲板(d)之间的高度将小于燃料供应室60的高度。

152.在该情况下,因设备的大小(尤其设备的高度),可能被甲板(d)阻挡而不能通过圆顶21引出或者引入设备。因此,在本实施例中,通过设置空隙部63,能够充分地确保圆顶21上方的高度,进而能够有效地实现设备的引出或者引入。

153.此时,空隙部63可以设置有起重机63a。起重机63a可以设置在比甲板(d)更靠上方的位置,可以通过圆顶21引出设置在液化气体储存罐20内部的设备以及/或者向液化气体储存罐20的内部引入设备。这里,起重机63a的种类不受特别限制,不过,起重机63a可以是例如桥式起重机63a。另外,当然也可以使用任何能够提升设备的结构来代替起重机63a或者与起重机63a一起设置在空隙部63中。

154.燃料储藏站70从外部接收液化气体并将其输送到液化气体储存罐20中。燃料储藏站70可以设置在船体10外部,而不是船体10内部,以便与外部有效连接。

155.燃料储藏站70可以设置在上甲板11的上部。另外,燃料储藏站70可以位于设置液

化气体储存罐20的船体10的中央部分,以减小与液化气体储存罐20的距离。

156.例如,燃料储藏站70可以设置在燃料供应室60的左右两侧。为此,燃料供应室60的左右宽度可以小于船体10的左右宽度,燃料供应室60的侧壁可以从船体10的船侧外板12向内侧隔开设置。因此,燃料储藏站70的左右宽度对应于船侧外板12与燃料供应室60的侧壁之间的间隔。此时,燃料储藏站70的内侧壁可以相接于燃料供应室60的侧壁,燃料储藏站70的外侧壁可以与船侧外板12上下对齐。

157.然而,由于燃料储藏站70的外侧壁中的至少一部分具有贯通的形状,因此可以是向外侧方向呈开口31的形状。这是为了使燃料储藏站70能够与外部的液化气体供应源快速地连接,并且排出从燃料储藏站70内泄漏的泄漏气体。

158.燃料储藏站70的上表面可以是越靠近外侧越向上方倾斜的形状。如果在燃料储藏站70内发生泄漏气体,则泄漏气体在常温条件下可以是气体状态,可以向上方流动。

159.此时,通过燃料储藏站70的倾斜的上表面,泄漏气体可以沿着外侧流动,然后逃逸到开放的外侧,从而被排出。为此,从燃料储藏站70呈开口31的外侧可以是从上表面向下方以规定高度呈开口31的形状。

160.由于燃料储藏站70具有外侧开放的形状,因此其平面截面可以具有形状。燃料储藏站70的内侧壁可以与燃料供应室60相邻,在燃料供应室60的上部设置有船舱a,因此,燃料储藏站70在船舱a的左右两侧设置在比船舱a低的位置,但是设置于与船舱a比较近的位置。

161.但是,由于燃料储藏站70是存在液化气体的危险区域,因此,为了保护船舱a免受燃料储藏站70的危险因素的影响,燃料储藏站70可以具有面向船舱a的所有面均密封的形状。此时,在燃料储藏站70中面向船舱a的面可以是上表面、内侧面等,其外侧面是与船舱a相反侧的面,因此设置成如上所述开放的形状。

162.在燃料储藏站70的前后表面可以设置有用于排出气体的百叶窗71。百叶窗71用于将在燃料储藏站70内产生的泄漏气体排出到外部。

163.然而,如果将泄漏气体通过燃料储藏站70的前后表面排出,则泄漏气体可能会被输送到船舱a侧,因此,百叶窗71可以设置成将泄漏气体朝向远离船舱a的方向排出的形状。

164.在燃料储藏站70的前后表面可以形成有凹部72,所述凹部72用于防止与吊锚柱(未图示,davit)之间的干涉。在燃料储藏站70的前后两侧或者设置有液化气体供应源的地面等外部可以设置有吊锚柱,吊锚柱需要接近容纳在燃料储藏站70内的结构。

165.但是,当燃料储藏站70具有形状的平面截面时,吊锚柱难以接近,因此,在本实施例中,在燃料储藏站70的前后表面形成凹部72,从而当吊锚柱旋转时吊锚柱的端部可以容易地位于燃料储藏站70的内部。

166.这里,凹部72可以具有在前后表面上从外侧边向内侧凹陷的形状,并且可以设置在比百叶窗71更靠外侧的位置。将百叶窗71和凹部72的位置如上述配置,是因为只有当凹部72具有从外侧边向内侧凹陷规定宽度的形状时,所述凹部72才能够防止吊锚柱的干涉,而百叶窗71设置在前后表面上从外侧边向内侧隔开的位置也无妨。当然,百叶窗71也可以设置在比凹部72更靠内侧和/或上下侧的位置。

167.变压器室80在液化气体储存罐20的左右两侧容纳在船体10内。变压器室80容纳变压器(未图示),此时,变压器可以是用于转换气体燃料推进集装箱运输船1中使用的各种电

力的电压的结构。

168.变压器室80可以在隔离空舱30的外侧与上甲板11的下表面相接设置。即,变压器室80设置在上甲板11的正下方,并且可以设置在油储存罐40的上壁和上甲板11之间。

169.另外,变压器室80的外侧壁可以与油储存罐40的外侧壁对齐设置,并且可以设置在从船体10的船侧外板12向内侧隔开的位置。变压器室80的外侧壁和船侧外板12之间可以设置有通道(未示出附图标记),船员可以在所述通道中移动。

170.在本实施例中,液化气体储存罐20的上壁位于接近上甲板11的下方的位置,从而最大限度地确保液化气体储存罐20的高度,以储存航行时所需要的液化气体,但是如上所述,船体10内部的大部分的空间被用作液化气体储存罐20的容积时,变压器室80可能无法设置到船体10内部,而被设置到引擎壳i。

171.然而,引擎壳i也是难以确保空间的结构,如果将变压器室80设置在引擎壳i上,则线缆的量可能会增加。因此,在本实施例中,可以将变压器室80设置在船体10内部而不是引擎壳i,此时,变压器室80的位置可以是包围液化气体储存罐20的隔离空舱30的外侧和油储存罐40的上侧。

172.在本实施例中,如果充分确保液化气体储存罐20的容量,则可能会减小油储存罐40的容量,因此,在本实施例中,可以使油储存罐40具有比从阶梯部b到上甲板11为止的高度低的高度,将变压器室80配置在油储存罐40和上甲板11之间的充足的空间。

173.由此,在本实施例中,即使液化气体储存罐20的高度配置成与上甲板11相邻的高度,也可以将变压器室80设置在船体10的中央部分的内部,从而能够减少线缆的量,并且确保引擎壳i等其他区域的空间。

174.通气管90排出气体。通过通气管90排出的气体可以是液化气体、从各种结构或者区域泄漏的泄漏气体、从各种空间为了换气而排出的空气等。

175.通气管90尤其可以将燃料供应室60内的泄漏气体等排出到外部,所述通气管90可以位于引擎壳i的后方。此时,通气管90可以设置成独立于引擎壳i支撑在上甲板11上,或者可以借助额外的加强构件设置成在结构上与引擎壳i形成一体。

176.然而,在本实施例中,燃料供应室60可以设置在船体10的中央部分,而引擎壳i配置在船体10的船尾15处。因此,在通过设置在引擎壳i的后方的通气管90来实现燃料供应室60的通气的情况下,存在需要在通气管90和燃料供应室60之间长长地延伸用于通气的管的问题。

177.然而,在本实施例中,除了设置在引擎壳i的通气管90之外,在船首14追加设置通气管90,设置在船首14的通气管90可以负责燃料供应室60的通气,设置在引擎壳i的后方的通气管90可以负责机舱r的通气。

178.因此,在本实施例中,能够缩小燃料供应室60与通气管90之间的距离,从而能够缩短用于通气的管的长度,并且能够防止因用于通气的管经过货舱h而导致集装箱c装载量减少等问题。

179.此外,当用于通气的管的长度缩短时,除了减少量之外,还能够减少作用于管的摩擦损失,从而在减小管的尺寸的同时,能够实现在管上使用膨胀环62b的数量最少化。

180.如上所述,在本实施例中,为了将液化气体从液化气体储存罐20输送到推进引擎以使气体燃料推进集装箱运输船1航行,实现了最佳的设计,从而能够确保稳定性、制造效

率、价格方面的优势等。

181.图8是本发明第二实施例的气体燃料推进集装箱运输船的正面剖视图。

182.参照图8,本发明第二实施例的气体燃料推进集装箱运输船1可以在不减小液化气体储存罐20的容积的情况下减小液化气体储存罐20的高度。此时,可以在上述实施例中设置燃料供应室60的位置设置本实施例的油储存罐40,本实施例的燃料供应室60可以在上甲板11的下部设置在上甲板11和液化气体储存罐20之间。

183.在该情况下,在本实施例中,可以使液化气体储存罐20和油储存罐40彼此不相邻。当然,在上述实施例中,液化气体储存罐20和油储存罐40通过隔离空舱30隔离,但是在本实施例中,液化气体储存罐20和油储存罐40可以通过设置在两者之间的隔离空舱30和燃料供应室60彼此隔离。

184.图9是本发明第三实施例的气体燃料推进集装箱运输船的正面剖视图。

185.参照图9,在本发明第三实施例的气体燃料推进集装箱运输船1可以使燃料供应室60设置在液化气体储存罐20的左右两侧。在该情况下,在本实施例中,相较于上述第一实施例,液化气体储存罐20的容积可以保持不变。

186.在本实施例中,如上述的第二实施例中所描述那样,油储存罐40可以设置在上甲板11的上部。即,在本实施例中,相较于第一实施例,油储存罐40和燃料供应室60的位置有所改变。

187.只是在第一实施例的情况下,在设置油储存罐40的空间的内部没有凸出构件,但是在本实施例的情况下,在第一实施例中设置油储存罐40的空间代替油储存罐40设置有燃料供应室60,因此内部设置有凸出构件也无妨。

188.尤其,在本实施例中,由于燃料供应室60具有左右宽度小且高度高的形状,因此,在燃料供应室60内可以设置有多个用于设置燃料供应部的水平构件(未图示)。

189.以上通过具体实施例对本发明进行了详细的说明,但这仅仅是为了具体地说明本发明而已,本发明并不限定于此,在不背离本发明的技术思想的范围内,本发明所属的技术领域的一般技术人员能够对其进行变形或者改进。

190.本发明的单纯的变形乃至变更均属于本发明的保护范围,通过所附的权利要求书将更加明确本发明的具体的保护范围。

191.附图标记说明

192.1:气体燃料推进集装箱运输船

193.c:集装箱 a:船舱

194.d:甲板 i:引擎壳

195.r:机舱 h:货舱

196.v:舱口盖 m:舱口围板

197.t:凳 g:间隙部

198.b:阶梯部 l:绑扎桥

199.s:插座 10:船体

200.11:上甲板 12:船侧外板

201.13:船底板 13a:双层底结构

202.14:船首 15:船尾

203.16:连接部 16a:贯通口

204.20:液化气体储存罐 21:圆顶

205.30:隔离空舱 31:开口

206.32:内壁 33:凹陷部

207.33a:止动器 34:梁构件

208.35:水平构件 40:油储存罐

209.50:压载舱 60:燃料供应室

210.61:隔热间隔壁 62:气体燃料线路

211.62a:线路管道 62b:膨胀环

212.63:空隙部 63a:起重机

213.64:通气部 70:燃料储藏站

214.71:百叶窗 72:凹部

215.80:变压器室 90:通气管

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。