1.本技术涉及大数据工业的领域,尤其是涉及一种树状结构的工业生产诊断方法及系统。

背景技术:

2.cn201410373937.3公开了一种基于故障树和数据库技术的故障诊断方法,其技术方案为:接收用户输入,所述用户输入包括故障现象关键字;故障类型根据当前故障节点在 故障树中的位置划分为:底层故障、中间故障和顶层故障,顶层故障对应根节点,底层故障 对应叶节点,中间故障则是位于底层和顶层故障之间的故障;根据所述故障现象关键字检索故障诊断数据库中的故障诊断信息表,判断该故障是 否为底层故障,如果是底层故障,说明该诊断结果已经位于故障树的底层,则显示对应的

ꢀ“

维修建议”字段的内容,并保存诊断结果,本次诊断过程结束;根据故障节点,得到其故障类型和故障现象关键字;在每一步诊断时,都会将该步诊断的“单据号”、“诊断序号”、“节点编码”、“节点名称”、

ꢀ“

节点位置”、“节点类型”、“诊断内容”、“项目编码”、“测点个数”、“单测点数据长度”、“测点 数据”、“指标个数”、“技术指标数据”、“维修建议”信息存储到故障诊断过程信息表中,最终 诊断结果输出时将故障诊断数据库中故障诊断过程信息表里的各个单步诊断的信息调出来,并按照报表的形式进行输出。

3.该基于故障树和数据库技术的故障诊断方法具有以下优点:根据故障事件与故障 原因之间的响应关系,分层进行推理;定义每个故障节点的知识信息和检测过程信息并存 储在故障诊断数据库中,对故障树中的每个故障节点实施人工检测或自动检测,有效的进 行检测资源配置。在复杂系统出现故障时,能快速进行故障诊断,提高故障诊断效率。

4.但是,该基于故障树和数据库技术的故障诊断方法也具有以下缺点:故障树结构相对固定,不能根据生产实际情况调整结构,有概率造成较多故障排查工作的浪费,使实际故障排查过程中效率较低;故障树内容无法实时更新,可能造成信息滞后,使故障排查情况与实际情况有较大出入;故障事件与故障原因之间的响应关系较模糊,无法直观比较。

5.因此,需要一种能根据生产实际情况灵活调整故障诊断结构和内容、直观比较故障事件与故障原因之间关系的方法或系统。

技术实现要素:

6.为了解决不能根据生产实际情况调整结构和内容、无法直观比较故障事件与故障原因之间关系的问题,本技术提供一种树状结构的工业生产诊断方法及系统。

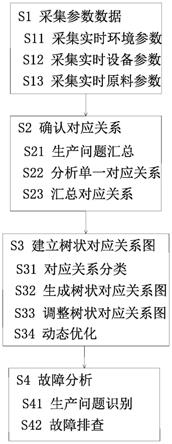

7.本技术提供一种树状结构的工业生产诊断方法,包括以下步骤:步骤s1,采集参数数据,由生产监控装置采集生产过程中的不同类型生产参数数值,标记时间后上传至大数据平台;步骤s2,确认对应关系,分别检索生产记录数据库和生产参数数据库,分析生产记录中的生产问题与生产参数对应关系;

步骤s3,建立树状对应关系图,根据生产问题与生产参数对应关系建立多层级树状对应关系图;步骤s4,故障分析,根据已生成的树状对应关系图,由上而下分析并识别故障对应的生产参数子类型,并依次检验该生产参数子类型对应的条件,直至发现故障原因。

8.进一步的,所述步骤s1包括:步骤s11,采集实时环境参数,由生产监控装置生产环境子类型参数,后标记生产时间,并将生产环境子类型参数上传至大数据平台;步骤s12,采集实时设备参数,后标记生产时间,由生产监控装置生产设备子类型参数,并将生产设备子类型参数上传至大数据平台;步骤s13,采集实时原料参数,由生产监控装置生产原料子类型参数,后标记生产时间,并将生产原料子类型参数上传至大数据平台;所述生产环境子类型参数包括但不限于:生产环境温度、生产环境湿度、生产环境噪声、生产环境气氛浓度;所述生产设备子类型参数包括但不限于:生产设备温度、生产设备噪声强度、生产设备振动频率;所述生产原料子类型参数包括但不限于:生产原料性能、生产原料进给速度。

9.进一步的,所述步骤s2包括:步骤s21,生产问题汇总,由生产问题识别模块检索生产记录数据库,并识别生产记录中生产问题的类型并标记生产时间;步骤s22,分析单一对应关系,提取同一生产时间下生产参数数据库中的生产参数和生产记录数据库中的生产问题,将生产参数子类型和生产问题发生情况进行对应关系分析;步骤s23,汇总对应关系,根据生产时间对所有时间下生产参数子类型和生产问题发生情况的对应关系进行逐一分析,根据分析结果,并将生产问题类型与生产参数子类型的对应关系汇总。

10.进一步的,所述步骤s23中,对应关系分析方法为:,其中,ω表示为某子类型生产参数对某类型生产问题的影响能力指数;x表示为某生产时间下该子类型生产参数的数值;x

′

表示为该子类型生产参数的理想值,由生产管理人员根据生产参数具体分析并设定;y表示为同一生产时间下该类型生产问题的发生参数,若同一生产时间下该类型生产问题该类型生产问题发生,则y为1,若同一生产时间下该类型生产问题该类型生产问题未发生,则y为0;y

′

表示为该类型生产问题的发生指数的理想值,即为0;当ω>0时,ω越大,则该子类型生产参数对该类型生产问题的影响能力越大,即对应关系越强;ω越小,则该子类型生产参数对该类型生产问题的影响能力越小,即对应关系越弱;当ω≤0,则该子类型生产参数对该类型生产问题无正向影响能力,即对应关系较弱。

11.通过采用上述技术方案,将不同子类型生产参数与不同类型生产问题的对应关系量化对比,可比较不同子类型生产参数对同一生产问题的影响能力,并在故障排查过程中提供数据参考,提高了生产参数与生产问题对应关系的直观水平,提高了故障排查效率。

12.进一步的,所述步骤s3包括:步骤s31,对应关系分类,根据步骤s23中不同子类型生产参数对不同类型生产问题的影响能力,提取对各类型生产问题一一对应的影响能力指数为正值的生产参数子类型;s32,生成树状对应关系图,针对每个生产问题类型提取的影响能力指数为正值的生产参数子类型,对应生产问题类型生产树状对应关系图,生产问题类型为第一层级,生产参数类型为第二层级,生产参数类型包含的生产参数子类型为第三层级;s33,调整树状对应关系图,根据不同子类型生产参数对不同类型生产问题的影响能力,调整第三层级序列,并进一步调整第二层级序列;步骤s34,动态优化,由大数据平台1持续收集并更新生产记录数据库以及生产参数数据库,更新生产问题类型并计算生产参数子类型对该新产生的生产问题类型的影响能力指数,同时对已有生产问题类型进行影响能力指数动态更新。

13.通过采用上述技术方案,建立树状对应关系图,增强了故障排查过程的逻辑水平,提高了故障排查效率;树状对应关系图的内容随着数据更新持续动态优化,使树状对应关系图的内容始终适应生产实际情况,保证了故障排查方法的有效性,提高了故障排查的准确性。

14.进一步的,所述步骤s33中,先在树状对应关系图中标记影响能力指数,并按其所属生产参数类型分别在第三层级中按数值由大到小进行排序;再提取树状对应关系图中影响能力指数超出设定阈值的生产参数子类型,统计第二层级的各生产参数类型包含的影响能力指数超出设定阈值的生产参数子类型的数量,并按包含数量由大到小对第二层级进行排序。

15.通过采用上述技术方案,根据不同子类型生产参数对不同类型生产问题的影响能力,灵活调整树状对应关系图的结构,使树状对应关系图的结构始终适应生产实际情况,保证了故障排查方法的有效性,提高了故障排查的准确性。

16.进一步的,所述步骤s4包括:步骤s41,生产问题识别,由生产问题识别模块对生产过程中发生的生产问题进行识别,并提取该生产问题对应的树状对应关系图;步骤s42,故障排查,根据识别出的生产问题类型对应第一层级,并根据第二层级的序列对应生产参数类型,对该生产参数类型包含的第三层级中的生产参数子类型按影响能力指数从高到低检查,若未发现故障原因,则对下一序列的第二层级进行检查,直至发现故障原因为止。

17.通过采用上述技术方案,根据树状对应关系图进行故障排查工作,并根据不同子类型生产参数对不同类型生产问题的影响能力,按层级依次排查,防止故障原因疏漏,增强了故障排查过程的逻辑水平,提高了故障排查效率。

18.一种树状结构的工业生产诊断系统,包括:大数据平台和与大数据平台连接地生产监控装置;所述大数据平台包括:存储器;处理器,与存储器连接;生产记录数据库,设置在存储器内,用于存储生产记录数据;生产参数数据库,设置在存储器内,用于接收并存储由生产监控装置采集的不同类型生产参数;所述生产监控装置包括:生产环境监控装置,用于采集生产环境参数,并上传至大数据平台的生产参数数据库中;生产设备监控装置,用于采集生产设备参数,并上传至大数据平台的生产参数数据库中;生产原料监控装置,用于采集生产原料参数,并上传至大数据平台的生产参数数据库中。

19.进一步的,还包括:生产问题识别模块,运行在所述处理器上,用于检索生产记录数据库中的生产记录并识别生产问题,并识别生产问题类型;生产对应关系分析模块,运行在所述处理器上,用于分析并计算生产参数与生产问题对应关系。

20.综上所述,本技术包括以下有益技术效果:1.将不同子类型生产参数与不同类型生产问题的对应关系量化对比,可比较不同子类型生产参数对同一生产问题的影响能力,并在故障排查过程中提供数据参考,提高了生产参数与生产问题对应关系的直观水平;2.建立树状对应关系图,根据树状对应关系图进行故障排查工作,并根据不同子类型生产参数对不同类型生产问题的影响能力,按层级依次排查,防止故障原因疏漏,增强了故障排查过程的逻辑水平,提高了故障排查效率;3.根据采集参数更新,树状对应关系图的内容随之持续动态优化,使树状对应关系图的内容始终适应生产实际情况,保证了故障排查方法的有效性,提高了故障排查的准确性;4.根据不同子类型生产参数对不同类型生产问题的影响能力,灵活调整树状对应关系图的结构,使树状对应关系图的结构始终适应生产实际情况并且使故障排查顺序适应生产参数对生产问题的影响能力,提高了故障排查效率。

附图说明

21.图1是本技术实施例的一种树状结构的工业生产诊断方法的步骤图。

22.图2是本技术实施例的一种树状结构的工业生产诊断系统的结构图。

23.附图标记说明:1、大数据平台;2、存储器;3、处理器;4、生产记录数据库;5、生产参数数据库;6、生产问题识别模块;7、生产对应关系分析模块;8、生产监控装置;81、生产环境监控装置;82、生产设备监控装置;83、生产原料监控装置。

具体实施方式

24.下面对照附图,通过对实施例的描述,本技术的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。为方便说明,本技术提及方向以附图所示方向为准。

25.参照图1-图2所示,一种树状结构的工业生产诊断方法,包括以下步骤:步骤s1,采集参数数据,由生产监控装置8采集生产过程中的不同类型生产参数数值,标记时间后上传至大数据平台1;步骤s2,确认对应关系,分别检索生产记录数据库4和生产参数数据库5,分析生产记录中的生产问题与生产参数对应关系;步骤s3,建立树状对应关系图,根据生产问题与生产参数对应关系建立多层级树状对应关系图;步骤s4,故障分析,根据已生成的树状对应关系图,由上而下分析并识别故障对应

的生产参数子类型,并依次检验该生产参数子类型对应的条件,直至发现故障原因。

26.所述步骤s1包括:步骤s11,采集实时环境参数,由生产监控装置8生产环境子类型参数,后标记生产时间,并将生产环境子类型参数上传至大数据平台1;步骤s12,采集实时设备参数,后标记生产时间,由生产监控装置8生产设备子类型参数,并将生产设备子类型参数上传至大数据平台1;步骤s13,采集实时原料参数,由生产监控装置8生产原料子类型参数,后标记生产时间,并将生产原料子类型参数上传至大数据平台1;所述生产环境子类型参数包括但不限于:生产环境温度、生产环境湿度、生产环境噪声、生产环境气氛浓度;所述生产设备子类型参数包括但不限于:生产设备温度、生产设备噪声强度、生产设备振动频率;所述生产原料子类型参数包括但不限于:生产原料性能、生产原料进给速度。

27.所述步骤s2包括:步骤s21,生产问题汇总,由生产问题识别模块6检索生产记录数据库4,并识别生产记录中生产问题的类型并标记生产时间;步骤s22,分析单一对应关系,提取同一生产时间下生产参数数据库5中的生产参数和生产记录数据库4中的生产问题,将生产参数子类型和生产问题发生情况进行对应关系分析;步骤s23,汇总对应关系,根据生产时间对所有时间下生产参数子类型和生产问题发生情况的对应关系进行逐一分析,根据分析结果,并将生产问题类型与生产参数子类型的对应关系汇总。

28.所述步骤s23中,对应关系分析方法为:,其中,ω表示为某子类型生产参数对某类型生产问题的影响能力指数;x表示为某生产时间下该子类型生产参数的数值;x

′

表示为该子类型生产参数的理想值,由生产管理人员根据生产参数具体分析并设定;y表示为同一生产时间下该类型生产问题的发生参数,若同一生产时间下该类型生产问题该类型生产问题发生,则y为1,若同一生产时间下该类型生产问题该类型生产问题未发生,则y为0;y

′

表示为该类型生产问题的发生指数的理想值,即为0;当ω>0时,ω越大,则该子类型生产参数对该类型生产问题的影响能力越大,即对应关系越强;ω越小,则该子类型生产参数对该类型生产问题的影响能力越小,即对应关系越弱;当ω≤0,则该子类型生产参数对该类型生产问题无正向影响能力,即对应关系较弱。

29.所述步骤s3包括:步骤s31,对应关系分类,根据步骤s23中不同子类型生产参数对不同类型生产问题的影响能力,提取对各类型生产问题一一对应的影响能力指数为正值的生产参数子类型;s32,生成树状对应关系图,针对每个生产问题类型提取的影响能力指数为正值的生产参数子类型,对应生产问题类型生产树状对应关系图,生产问题类型为第一层级,生产参数类型为第二层级,生产参数类型包含的生产参数子类型为第三层级;s33,调整树状对应关系图,根据不同子类型生产参数对不同类型生产问题的影响能力,调整第三

层级序列,并进一步调整第二层级序列;步骤s34,动态优化,由大数据平台1持续收集并更新生产记录数据库4以及生产参数数据库5,更新生产问题类型并计算生产参数子类型对该新产生的生产问题类型的影响能力指数,同时对已有生产问题类型进行影响能力指数动态更新。

30.所述步骤s33中,先在树状对应关系图中标记影响能力指数,并按其所属生产参数类型分别在第三层级中按数值由大到小进行排序;再提取树状对应关系图中影响能力指数超出设定阈值的生产参数子类型,统计第二层级的各生产参数类型包含的影响能力指数超出设定阈值的生产参数子类型的数量,并按包含数量由大到小对第二层级进行排序。

31.所述步骤s4包括:步骤s41,生产问题识别,由生产问题识别模块6对生产过程中发生的生产问题进行识别,并提取该生产问题对应的树状对应关系图;步骤s42,故障排查,根据识别出的生产问题类型对应第一层级,并根据第二层级的序列对应生产参数类型,对该生产参数类型包含的第三层级中的生产参数子类型按影响能力指数从高到低检查,若未发现故障原因,则对下一序列的第二层级进行检查,直至发现故障原因为止。

32.一种树状结构的工业生产诊断系统,包括:大数据平台1和与大数据平台1连接地生产监控装置8;所述大数据平台1包括:存储器2;处理器3,与存储器2连接;生产记录数据库4,设置在存储器2内,用于存储生产记录数据;生产参数数据库5,设置在存储器2内,用于接收并存储由生产监控装置8采集的不同类型生产参数;所述生产监控装置8包括:生产环境监控装置81,用于采集生产环境参数,并上传至大数据平台1的生产参数数据库5中;生产设备监控装置82,用于采集生产设备参数,并上传至大数据平台1的生产参数数据库5中;生产原料监控装置83,用于采集生产原料参数,并上传至大数据平台1的生产参数数据库5中。

33.还包括:生产问题识别模块6,运行在所述处理器3上,用于检索生产记录数据库4中的生产记录并识别生产问题,并识别生产问题类型;生产对应关系分析模块7,运行在所述处理器3上,用于分析并计算生产参数与生产问题对应关系。

34.本技术实施例,一种树状结构的工业生产诊断方法及系统的工作原理为:将不同子类型生产参数与不同类型生产问题的对应关系量化对比,可比较不同子类型生产参数对同一生产问题的影响能力,并在故障排查过程中提供数据参考,提高了生产参数与生产问题对应关系的直观水平,提高了故障排查效率;建立树状对应关系图,增强了故障排查过程的逻辑水平,提高了故障排查效率;并且树状对应关系图的内容随着数据更新持续动态优化,使树状对应关系图的内容始终适应生产实际情况,保证了故障排查方法的有效性,提高了故障排查的准确性。

35.本技术实施例中,根据不同子类型生产参数对不同类型生产问题的影响能力,灵活调整树状对应关系图的结构,使树状对应关系图的结构始终适应生产实际情况,保证了故障排查方法的有效性,提高了故障排查的准确性。

36.根据树状对应关系图进行故障排查工作,并根据不同子类型生产参数对不同类型生产问题的影响能力,按层级依次排查,防止故障原因疏漏,增强了故障排查过程的逻辑水平,提高了故障排查效率。

37.以上示意性地对本发明及其实施方式进行了描述,该描述没有限制性,附图所示

的也只是本发明的实施方式之一,实际的结构并不局限与此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不创造性地设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。