1.本技术涉及乳制品加工领域,更具体地说,它涉及一种高载油量准纳米级微胶囊植物脂肪粉及其生产方法。

背景技术:

2.植物脂肪粉,是一种采用食用油为主要原料,加上乳化剂和增稠剂等辅助材料,通过微胶囊包埋技术制作而成的水溶性粉状的营养油脂产品,其富含不饱和脂肪酸和能量,在食品加工和生产方面应用广泛,可应用于婴儿配方奶粉、婴儿食品、营养中药制剂和酸乳制品等,为食品提供重要营养和能量源。

3.微胶囊技术,是将微量物质包裹在聚合物薄膜中的技术。微胶囊具有壁材和芯材两个基本组成部分,通过具有成膜性和黏着力的壁材将芯材包裹,形成5-200μm的微米级胶囊。微胶囊技术可防止脂肪粉和其他组分之间的相互干扰,以提高脂肪粉的稳定性,降低挥发性。

4.相关技术中,植物脂肪粉通过微胶囊技术经原料预溶解、乳化包埋、均质、喷雾干燥的生产方法制备而成。该方法所制备的微胶囊乳液中的油滴粒径较大,油滴之间相互碰撞的频率较大,更易使油滴聚合,造成微胶囊乳液漂油、分层、表面油过高等不稳定现象,从而使脂肪粉的储存稳定性较差。

技术实现要素:

5.为了提高脂肪粉的储存稳定性,本技术提供了一种高载油量准纳米级微胶囊植物脂肪粉及其生产方法。

6.第一方面,本技术提供一种高载油量准纳米级微胶囊植物脂肪粉的生产方法,其采用如下技术方案:一种高载油量准纳米级微胶囊植物脂肪粉的生产方法,包括芯材物料的制备、壁材物料的制备、微胶囊乳液的制备和脂肪粉的制备,所述脂肪粉的制备为将微胶囊乳液依次经剪切、均质、灭菌、喷雾干燥,得到脂肪粉的步骤;芯材物料的制备:将植物油加热,搅拌,加入植物油含量10-60%的生产用水和总固形物含量的0.1-3%的油溶性乳化剂,与植物油混合,搅拌得到芯材物料;微胶囊乳液的制备:将壁材物料制备得到的壁材物料分散至芯材物料中,直至微胶囊乳液中的脂肪油滴粒径为200-500nm。

7.进一步的,壁材物料的制备具体为:在总固形物含量60-80%的生产用水中加入壁材,加热,搅拌,得到壁材物料;其中,生产用水占总固形物含量的60%、60-70%、70%、70-80%、80%,更优选70%;进一步的,所述脂肪粉的制备中,剪切速率为3500-15000r/min,线速度为≥15米/秒,时间为10-50min,在10-80mpa条件下均质。

8.剪切速率可为3500r/min、3500-5000r/min、5000r/min、5000-10000r/min、

10000r/min,更优选5000r/min。

9.通过采用上述技术方案,在植物油加热的情况下加入部分生产用水,形成油-水混合物,通过搅拌,使得油-水混合物中的油脂形成细小的油滴,大大增加了油滴与油溶性乳化剂接触的表面积,使乳化更加充分,达到油滴最小化。而加入油溶性乳化剂,乳化剂在油-水混合物中与其中的水分子形成水合物,水合物即刻与细小油滴接触并进行乳化,初步形成细小的乳化液滴。

10.将制备好的壁材物料缓慢恒速加至芯材物料,以一种反相乳化法的方式,使得乳化液滴的粒径进一步达到最小。同时,提高壁材物料与芯材物料的乳化效果。

11.剪切速率为3500-15000r/min,线速度≥15米/s,剪切时间10-50min,使微胶囊乳液粒径趋于均匀、稳定,防止微胶囊乳液中的油滴聚合,减少微胶囊乳液出现漂油、分层等不稳定等的现象。在10-80mpa均质压力下,微胶囊乳液的粒径更进一步减小,粒径大小更加均匀。进一步提高微胶囊乳液稳定性,有效地减少了微胶囊乳液出现漂油、分层等不稳定的现象。

12.随后通过灭菌杀灭乳化液的微生物,抑制微生物的污染,以便保证喷雾干燥后的脂肪粉产品的卫生指标合格。

13.作为优选:所述芯材物料的制备中,生产用水与油溶性乳化剂先后或同时加入到植物油中。

14.作为优选:所述芯材物料的制备中,生产用水与油溶性乳化剂先后加入到植物油中。

15.通过采用上述技术方案:先让油-水混合,使得油-水混合物中的油脂形成较小油滴,增加油滴的表面积,以达到与乳化剂充分接触、乳化的目的。再加入乳化剂,让油溶性乳化剂与植物油的中水进行水合的同时进行乳化,一方面降低油相芯材的粘度,一方面阻止油滴的聚集,以初步形成较为稳定的微胶囊乳液。

16.作为优选:微胶囊乳液的制备步骤为将制备得到的壁材物料恒速加至芯材物料中,所述恒速为0.5-20kg/min的流速。

17.通过采用上述方案:根据芯材的物料不同,可以调节水相壁材物料的流速,以控制和提高微胶囊乳液的乳化效果和稳定性,从而使脂肪粉的储存稳定性更佳。

18.作为优选:所述脂肪粉的制备中,喷雾干燥的进风温度为150-195℃,出风温度为50-95℃。

19.进一步的,出风温度可选用50℃、50-60℃、60℃、60-70℃、70℃、70-80℃、80℃、80-95℃或95℃,更优选70-80℃。

20.通过采用上述方案,将喷雾干燥的进风温度设置为150-195℃,可提高包埋率、降低脂肪粉的表面油脂含量,并在较短的时间达到蒸发干燥的目的,具有较好的包埋效果。

21.第二方面,本技术提供一种上述的高载油量准纳米级微胶囊植物脂肪粉的生产方法得到的脂肪粉。

22.作为优选:所述脂肪粉颗粒的粒径为200-300nm。

23.作为优选:所述脂肪粉的粗脂肪含量为50-70%。

24.作为优选:所述脂肪粉的表面油脂含量为0.3%-1.8%。

25.作为优选:所述脂肪粉的表面油脂含量为0.3%-1.0%。

26.综上所述,本技术包括以下至少一种有益技术效果:(1)本技术采用qmt(quasi-nanoscale microcapsule technology)生产技术,通过在芯材物料的制备中先于植物油加入一定比例的生产用水,油-水混合后,通过搅拌,使油脂形成较小的油滴,通过加入油溶性乳化剂,使得乳化剂在油-水中水合的同时与油脂进行预乳化。

27.(2)本技术通过在壁材物料的制备中于生产用水中加入占配方总固形物含量30%的麦芽糊精、10%的酪蛋白酸钠、3%柠檬酸钾和0.5%抗坏血酸钠,以达到最佳的芯壁比。

28.(3)本技术通过控制向壁材物料中加入芯材物料的流速,能够很好的控制微胶囊乳液中植物油滴粒径的大小,从而使微胶囊乳液更加稳定,降低了脂肪粉的表面油,提高了脂分别为肪粉货架期的稳定性。

具体实施方式

29.以下结合具体实施例对本技术作进一步详细说明。

30.本技术中的各原料均为市售食品级原料产品。

31.本技术中所指的总固形物含量为植物油、壁材以及油溶性乳化剂用量之和。同时,本技术实施例1-14脂肪粉的干物质含量为1000g。

32.实施例1实施例1的脂肪粉,通过如下方法制备得到:芯材物料的制备:将700g中链甘油三酯植物油在65℃条件下加热,搅拌10min,加入占中链甘油三酯植物油总重10%的生产用水和总固形物含量的0.2%的单,双甘油脂肪酸酯油溶性乳化剂混合,搅拌40min,得到芯材物料;壁材物料的制备:在总固形物含量70%的生产用水中依次加入占植物油含量28.4%的麦芽糊精、1%的酪蛋白酸钠、0.3%抗坏血酸钠,加热至65℃,搅拌30min,得到壁材物料;微胶囊乳液的制备:将壁材物料以0.5kg/min的流速加至芯材物料中,加热至65℃,添加的同时搅拌30min,添加后继续搅拌10min,得到微胶囊乳液;脂肪粉的制备:将微胶囊乳液以3500r/min的剪切速率剪切40min,均质1次,灭菌,在进风温度150℃,出风温度为80℃条件下喷雾干燥,得到脂肪粉。

33.实施例2芯材物料的制备:将700g中链甘油三酯植物油在65℃条件下加热,搅拌10min,加入总固形物含量的0.2%的单,双甘油脂肪酸酯油溶性乳化剂,搅拌,再将中链甘油三酯植物油总重50%的生产用水搅拌混合,其余操作同实施例1;壁材物料的制备:同实施例1;微胶囊乳液的制备:同实施例1;脂肪粉的制备:同实施例1。

34.实施例3芯材物料的制备:将700g中链甘油三酯植物油在65℃条件下加热,搅拌10min,加入中链甘油三酯植物油总重40%的生产用水,其余操作同实施例1;壁材物料的制备:同实施例1;

微胶囊乳液的制备:同实施例1;脂肪粉的制备:同实施例1。

35.实施例4芯材物料的制备:将700g中链甘油三酯植物油在65℃条件下加热,搅拌10min,加入中链甘油三酯植物油总重30%的生产用水,搅拌,再将总固形物含量的0.5%的单,双甘油脂肪酸酯油溶性乳化剂混合,其余操作同实施例3;壁材物料的制备:同实施例3;微胶囊乳液的制备:同实施例3;脂肪粉的制备:同实施例3。

36.实施例5芯材物料的制备:将700g中链甘油三酯植物油在65℃条件下加热,搅拌10min,加入中链甘油三酯植物油总重60%的生产用水,其余操作同实施例3;壁材物料的制备:同实施例3;微胶囊乳液的制备:同实施例3;脂肪粉的制备:同实施例3。

37.实施例6芯材物料的制备:将700g中链甘油三酯植物油在65℃条件下加热,搅拌10min,加入中链甘油三酯植物油总重30%的生产用水,搅拌35min,加入总固形物含量的1.5%的单,双甘油脂肪酸酯油溶性乳化剂混合,搅拌40min,得到芯材物料;壁材物料的制备:同实施例3;微胶囊乳液的制备:同实施例3;脂肪粉的制备:同实施例3。

38.实施例7芯材物料的制备:将700g中链甘油三酯植物油在65℃条件下加热,搅拌10min,加入中链甘油三酯植物油总重45%的生产用水,搅拌35min,加入总固形物含量的3%的单,双甘油脂肪酸酯油溶性乳化剂混合,搅拌40min,得到芯材物料;壁材物料的制备:同实施例3;微胶囊乳液的制备:同实施例3;脂肪粉的制备:同实施例3。

39.实施例8实施例8的脂肪粉,配制1000g干物质,通过如下方法制备得到:芯材物料的制备:同实施例6;壁材物料的制备:在总固形物含量70%的生产用水中依次加入占植物油含量35%的麦芽糊精、10%的酪蛋白酸钠、3%柠檬酸钾和0.5%抗坏血酸钠,加热至65℃,搅拌30min,得到壁材物料;所述总含量为植物油、油溶性乳化剂、壁材以及生产用水的用量之和;微胶囊乳液的制备:同实施例6;脂肪粉的制备:同实施例6。

40.实施例9

实施例9的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例6;壁材物料的制备:在总固形物含量70%的生产用水中依次加入占植物油含量50%的麦芽糊精、7%的酪蛋白酸钠、1%柠檬酸钾和0.5抗坏血酸钠,加热至65℃,搅拌30min,得到壁材物料;所述总含量为植物油、油溶性乳化剂、壁材以及生产用水的用量之和;微胶囊乳液的制备:同实施例6;脂肪粉的制备:同实施例6。

41.实施例10实施例10的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例8;壁材物料的制备:同实施例8;微胶囊乳液的制备:将壁材物料以5kg/min的流速加至油相芯材物料中,其余操作同实施例8;脂肪粉的制备:同实施例8。

42.实施例11实施例11的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例8;壁材物料的制备:同实施例8;微胶囊乳液的制备:将水相壁材物料以10kg/min的流速加至油相芯材物料中,其余操作同实施例8;脂肪粉的制备:同实施例8。

43.实施例12实施例12的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例8;壁材物料的制备:同实施例8;微胶囊乳液的制备:将壁材物料以20kg/min的流速加至芯材物料中,其余操作同实施例8;脂肪粉的制备:同实施例8。

44.实施例13实施例13的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例11;壁材物料的制备:同实施例11;微胶囊乳液的制备:同实施例11;脂肪粉的制备:将微胶囊乳液以5000r/min的剪切速率剪切50min,均质4次,灭菌,在进风温度170℃,出风温度为80℃条件下喷雾干燥,得到脂肪粉。

45.实施例14实施例14的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例11;壁材物料的制备:同实施例11;

微胶囊乳液的制备:同实施例11;脂肪粉的制备:将微胶囊乳液以5000r/min的剪切速率剪切50min,均质4次,灭菌,在进风温度195℃,出风温度为80℃条件下喷雾干燥,得到脂肪粉。

46.对比例1对比例1的脂肪粉,通过如下方法制备得到:(1)油相溶液:将700g的漆脂和占漆脂用量3%的单,双甘油脂肪酸酯,加热至110℃使其熔化,搅拌,使两相混合均匀,获得油相溶液;(2)水相溶液:分别将占漆脂用量15%壳聚糖、12%麦芽糊精、5%阿拉伯胶和2%的单,双甘油脂肪酸酯在装有加热搅拌的装置中,加热至80℃,开启搅拌,控制转速在2000rpm,使物料混合均匀,获得水相溶液;其中,壳聚糖选自江苏采薇生物科技有限公司,型号为js20201221;麦芽糊精选自济南长风新材料有限公司,有效物质含量为99%;阿拉伯胶选自山东思扬生物科技有限公司。

47.(3)剪切乳化:在装有加热搅拌的装置中,加热至110℃,将第二步水相溶液缓慢加入到第一步油相溶液中,开启搅拌,控制转速为2000rpm,形成乳化转相,时间约为60min;随后在20000rpm的转速下,高速剪切30min,形成乳状液,加入0.5%的柠檬酸,使ph值为7,得到的漆脂脂肪乳液;其中,柠檬酸选自济南金晟新材料有限公司,型号为一水柠檬酸。

48.(4)干燥成粉:将漆脂脂肪乳液在进风温度195℃,出风温度为80℃条件下喷雾干燥制成粉末,即为脂肪粉。

49.对比例2对比例2的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例1;壁材物料的制备:同实施例1;微胶囊乳液的制备:将芯材物料以0.5kg/min的流速加至壁材物料中,加热至65℃,添加的同时搅拌30min,添加后搅拌50min,得到微胶囊乳液;脂肪粉的制备:同实施例1。

50.对比例3对比例3的脂肪粉,通过如下方法制备得到:芯材物料的制备:将700g中链甘油三酯在65℃条件下加热,搅拌10min,加入总固形物含量的0.1%的单,双甘油脂肪酸酯混合,搅拌40min,得到芯材物料;壁材物料的制备:在总固形物含量50%的生产用水中依次加入占植物油含量10%的麦芽糊精、1%的酪蛋白酸钠、0.1%柠檬酸钾和0.1%抗坏血酸钠,加热至65℃,搅拌30min,得到壁材物料;微胶囊乳液的制备:将芯材物料以0.5kg/min的流速加至壁材物料中,加热至65℃,添加的同时搅拌30min,添加后搅拌50min,得到微胶囊乳液;脂肪粉的制备:将微胶囊乳液以5000r/min的剪切速率剪切50min,均质1次,灭菌,在进风温度150℃,出风温度为80℃条件下喷雾干燥,得到脂肪粉。

51.对比例4

对比例4的脂肪粉,通过如下方法制备得到:芯材物料的制备:同实施例1;壁材物料的制备:同实施例1;微胶囊乳液的制备:将芯材物料以50kg/min的流速加至壁材物料中,加热至65℃,添加的同时搅拌30min,添加后搅拌50min,得到微胶囊乳液;脂肪粉的制备:同实施例1。

52.性能检测粗脂肪含量:采用gb 5009.6-2016《食品中脂肪的测定》检测实施例1-14与对比例1-4脂肪粉的粗脂肪含量,具体检测结果详见表1所示。

53.脂肪粉表面油脂含量:采用sc/t 3505《鱼油微胶囊表面油脂含量测定方法》测定实施例1-14与对比例1-4脂肪粉的表面油脂含量,具体测定结果详见表1所示。

54.微胶囊乳液油滴的平均粒径:采用激光粒度仪测定实施例1-14与对比例1-4微胶囊乳液油滴的平均粒径,具体测定结果详见表1所示。

55.脂肪粉颗粒平均粒径:采用激光粒度仪测定实施例1-14与对比例1-4脂肪粉颗粒的平均粒径,具体测定结果详见表1所示。

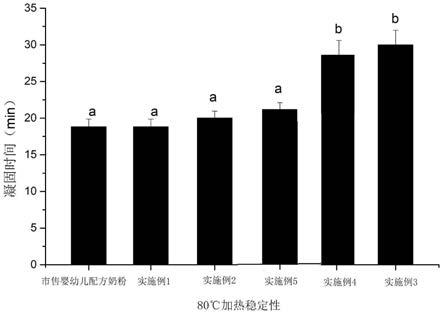

56.将实施例1-14与对比例1-4微胶囊乳液置于52℃条件下,静置存放24h,观察微胶囊乳液是否出现漂油、分层的现象,具体结果详见表1所示。

57.表1不同待测样品的性能检测结果

由表1的检测结果表明,本技术脂肪粉的表面油脂含量、微胶囊乳液油滴平均粒径以及脂肪粉颗粒平均粒径最低分别可达到0.30%、200.0nm和200nm,粗脂肪含量在50-70%,均未出现漂油和分层现象,在较高的载油量基础上,提高了脂肪粉的储存稳定性。

58.申请人发现,采用相关技术加工的脂肪粉其表面油含量不均,稳定性较差,即便是同一批次的脂肪粉表面油含量也存在较大差异,难以定出统一合理的保质期。由表1的结果可知,通过将本技术微胶囊乳液放置在52℃条件下,静置24小时,均未出现漂油和分层的现象。表明通过本技术脂肪粉的生产方法,既保证了脂肪粉的载油量,又降低了脂肪粉的表面油,有效避免了微胶囊乳液漂油、分层等不稳定现象,从而使脂肪粉的货架期更为稳定,解决了脂肪粉货架期难以保证的问题。

59.实施例1-5中,实施例4脂肪粉的表面油脂含量、微胶囊乳液油滴平均粒径和脂肪粉颗粒平均粒径分别为1.29%、367.3nm和285nm,均低于实施例1-3和实施例5的脂肪粉,表明芯材物料制备中在中链甘油三酯植物油中加入中链甘油三酯植物油30%的生产用水,可降低脂肪粉表面油,缩小了脂肪粉的平均粒径,使微胶囊乳液更加稳定均匀。另外,实施例1-2的表面油脂含量、微胶囊乳液油滴平均粒径和脂肪粉颗粒平均粒径均低于实施例3-5,表明在芯材物料制备中,先在植物油中加入水,搅拌均匀后,再加入油溶性乳化剂,得到的微胶囊乳液更加稳定均匀,储存稳定性更高。

60.实施例6-7中,实施例6脂肪粉的表面油脂含量、微胶囊乳液油滴平均粒径和脂肪粉颗粒平均粒径分别为0.65%、325.8nm和280nm,均低于实施例7的脂肪粉,表明在芯材物料中加入总固形物含量1.5%的油溶性乳化剂更为合适,使微胶囊乳液更加稳定均匀,降低了脂肪粉的表面油。

61.实施例8-9中,实施例8脂肪粉的表面油脂含量、微胶囊乳液油滴平均粒径和脂肪

粉颗粒平均粒径分别为0.43%、275.1nm和262nm,均低于实施例9,表明壁材物料制备时在生产用水中,加入占总含量35%的麦芽糊精、10%的酪蛋白酸钠、3%柠檬酸钾和0.5%抗坏血酸钠较为合适,有效降低了脂肪粉的表面油,提高了脂肪粉货架期的稳定性。

62.实施例10-12中,实施例11脂肪粉的表面油脂含量、微胶囊乳液油滴平均粒径和脂肪粉颗粒平均粒径分别为0.35%、236.2nm和220.0nm,均低于实施例10和实施例12的脂肪粉,表明在微胶囊乳液制备中,以10kg/min的流速向芯材物料中加入壁材物料较为合适,降低了脂肪粉的表面油,提高了脂肪粉货架期的稳定性。

63.实施例13-14中,实施例13脂肪粉的表面油脂含量、微胶囊乳液油滴平均粒径和脂肪粉颗粒平均粒径分别为0.30%、200.0nm和200.0nm,均低于实施例14的脂肪粉,表明步骤(4)中,喷雾干燥的进风温度为195℃,出风温度为80℃时,脂肪粉的表面油较低粒径较小,提高了脂肪粉货架期的稳定性。

64.此外,在对比实施例1与对比例1-4发现,本技术芯材物料制备中在植物油中加入生产用水和微胶囊乳液制备时将壁材物料缓慢恒速加入芯材物料,均降低了脂肪粉表面油,提高的微胶囊乳液的稳定性,保证了脂肪粉的货架期。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。