1.本发明涉及农业种植技术领域,特别是涉及一种小麦种植用浇水施肥装置。

背景技术:

2.小麦是重要的粮食作物和经济作物,统计显示其产量和种植面积仅次于水稻,居世界第二位,在民生和经济中占有重要的地位;我国小麦种植具有悠久的历史,提高小麦作物的产量和品质,无论对我国的粮食安全还是食品安全都有重要的意义,也一直是科学工作者追求的目标。小麦在生长和发育的过程中需要吸收的营养元素达20多种,这些元素主要来自肥料,小麦生长过程中从土壤中吸收得到。

3.当前小麦种植中水肥管理主要的是采用人工撒施化肥结合大水漫灌的方式;但是,采用人工撒施化肥结合大水漫灌方式的弊端在于:一是浪费水资源,漫灌的水分仅有小部分被小麦吸收利用;二是漫灌的方式对于一些田块不平整、水源位置和地势不匹配导致灌水不均、灌水不到位;三是漫灌的水将施洒的肥料冲走,养分流失大,利用率低,同时还影响深层地下水的水质。

4.随着科学技术的研究与普及推广,水肥一体化应用越来越广泛;但是现有的水肥一体化技术主要应用在大棚种植或无土栽培的模块户种植场所,对露天种植的小麦而言,该系统存在使用不便,灵活性差,水肥混合不均等问题,导致该体系在小麦种植中的实用性较低;因此亟需一种小麦种植用浇水施肥装置结局上述问题。

技术实现要素:

5.本发明的目的是提供一种小麦种植用浇水施肥装置,以解决上述现有技术存在的问题。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种小麦种植用浇水施肥装置,包括箱体,所述箱体上设置有进水通道和进肥部,所述进水通道和进肥部伸入所述箱体内;所述箱体内还设置有搅拌部,所述搅拌部设置在所述进水通道和所述进肥部之间;

7.所述进肥部包括进料通道,所述进料通道内设置有破碎运输组件;所述进料通道的下方设置有分筛组件,所述分筛组件与所述破碎运输组件传动连接;

8.所述搅拌部包括设置在所述箱体内的第一搅拌组件和第二搅拌组件,所述第一搅拌组件与所述第二搅拌组件传动连接;

9.所述箱体内还设置有出料组件,所述出料组件伸出所述箱体并连通有喷施组件。

10.优选的,所述破碎运输组件包括设置在所述进料通道顶端的破碎电机,所述破碎电机的输出轴与所述进料通道同轴设置并伸入所述箱体内;所述输出轴的末端固接有凸轮,所述凸轮与所述分筛组件传动连接;所述输出轴上由上到下依次固接有若干破碎齿和若干螺旋叶,所述破碎齿与所述螺旋叶与所述进料通道相适配。

11.优选的,所述进料通道包括设置在所述箱体顶端的锥形筒,所述锥形筒的底端连通有圆柱管,所述输出轴穿过所述锥形筒和所述圆柱管;所述破碎齿的外边与所述锥形筒

相适配,所述螺旋叶与所述圆柱管相适配。

12.优选的,所述分筛组件包括两条平行设置的滑轨,所述滑轨上滑动连接有筛网,所述筛网与所述进料通道上下对应设置;所述筛网的顶端固接有两个平行设置的限位杆,所述凸轮设置在两个所述限位杆之间;两个所述限位杆之间的距离与所述凸轮的长轴相适配。

13.优选的,所述第一搅拌组件包括设置在所述箱体顶端的搅拌电机,所述搅拌电机的输出端固接有第一搅拌轴,所述第一搅拌轴伸入所述箱体内并与所述箱体顶端转动连接;所述第一搅拌轴的底端固接有第一搅拌叶;所述第一搅拌轴的中部固接有传动板,所述传动板的两端分别转动连接有第二搅拌轴和第三搅拌轴,所述第二搅拌轴与所述第三搅拌轴关于所述第一搅拌轴对称设置;所述第二搅拌轴和所述第三搅拌轴的底端分别固接有所述第一搅拌叶;所述第一搅拌轴分别与所述第二搅拌轴和所述第三搅拌轴传动连接。

14.优选的,所述第一搅拌轴上固接有主动齿轮,所述第二搅拌轴和所述第三搅拌轴上固接有从动齿轮,所述主动齿轮分别与两个所述从动齿轮啮合连接;所述主动齿轮和所述从动齿轮均位于所述传动板的下方。

15.优选的,所述第二搅拌组件包括与所述第一搅拌轴传动连接的传动轴,所述传动轴远离所述第一搅拌轴的一端传动连接有曲轴,所述曲轴的末端固接有第二搅拌叶。

16.优选的,所述出料组件包括出料泵,所述出料泵固定安装在安装平台上,所述安装平台固接在两个所述滑轨之间;所述出料泵的进口伸入所述箱体的底端,所述出料泵的出口连通有三通阀的进口;所述三通阀的第一出口连通有冲洗管,所述冲洗管的出口与所述筛网对应设置;所述三通阀的第二出口连通有出料管,所述出料管伸出所述箱体并与所述喷施组件连通。

17.优选的,所述喷施组件包括与所述三通阀连通的喷施管,所述喷施管的下端等间距连通有若干喷头,所述喷头的出口朝向地面设置;所述喷施管的顶端固接有折叠组件,所述折叠组件与所述箱体外壁固接。

18.优选的,所述折叠组件包括与所述箱体固接的固定架,所述固定架的两端分别铰接有折叠架,所述折叠架与所述固定架之间设置有伸缩杆;所述喷施管吊设在所述固定架和所述折叠架的底端。

19.本发明公开了以下技术效果:本发明公开了一种小麦种植用浇水施肥装置,从进水通道向箱体内注入水,从进料通道向箱体内注入肥料,肥料经过破碎运输组件破碎后进入分筛组件,最后落到箱体内,与箱体内的水混合,由第一搅拌组件和第二搅拌组件搅拌均匀后由出料组件抽出,喷施组件向小麦喷施;相较于现有技术中的人工施肥和大水漫灌的灌溉方式,本发明将肥料与水混合形成液体肥料并由搅拌均匀后喷施,使肥料均匀的喷施大小麦植株上,由叶片吸收和根茎同时吸收,提高了吸收速度;同时肥料变成肥水喷施,提高了喷施的均匀性,降低了的肥料下渗的浪费,降低了肥料的用量,节约了种植成本;灌溉方式变成水雾喷灌,相较于漫灌的方式,提高了灌溉的均匀性,提高了水的利用率,同时不会形成水流冲刷肥料和土壤,降低了水土流失的危害,节约了水资源。本发明结构简单、能同时进行灌溉和施肥,机械化效率高,肥料施洒均匀,减少了肥料和灌溉水的浪费,肥料和水的利用率高,大大节约了资源,降低为了种植成本,同时提高了工作效率,降低了农民的劳动量,降低了种植的人工成本。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

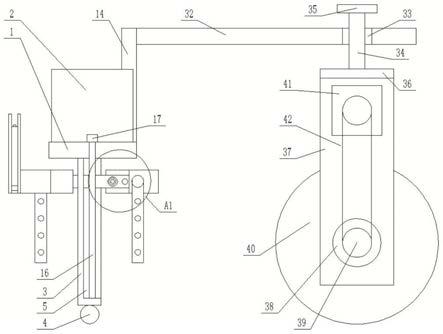

21.图1为本发明小麦种植用浇水施肥装置的轴视图;

22.图2为本发明小麦种植用浇水施肥装置的结构示意图;

23.图3为图2中a的局部放大图;

24.图4为如2中b的局部放大图;

25.图5为本发明第一搅拌装置的轴视图;

26.图6为本发明筛网的俯视图;

27.图7为图2中c的局部放大图;

28.其中,1、箱体;2、进水通道;3、进料通道;4、破碎电机;5、输出轴;6、凸轮;7、破碎齿;8、螺旋叶;9、锥形筒;10、圆柱管;11、滑轨;12、筛网;13、限位杆;14、搅拌电机;15、第一搅拌轴;16、第一搅拌叶;17、传动板;18、第二搅拌轴;19、第三搅拌轴;20、主动齿轮;21、从动齿轮;22、传动轴;23、曲轴;24、第二搅拌叶;25、出料泵;26、安装平台;27、三通阀;28、冲洗管;29、出料管;30、喷施管;31、喷头;32、固定架;33、折叠架;34、伸缩杆;35、牵引头;36、支撑轴;37、升降柱;38、运动轮;39、液位显示器;40、锥齿轮组;41、固定轴承;42、泄放管。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

31.参照图1-7,本发明提供一种小麦种植用浇水施肥装置,包括箱体1,箱体1上设置有进水通道2和进肥部,进水通道2和进肥部伸入箱体1内;箱体1内还设置有搅拌部,搅拌部设置在进水通道2和进肥部之间;

32.进肥部包括进料通道3,进料通道3内设置有破碎运输组件;进料通道3的下方设置有分筛组件,分筛组件与破碎运输组件传动连接;

33.搅拌部包括设置在箱体1内的第一搅拌组件和第二搅拌组件,第一搅拌组件与第二搅拌组件传动连接;

34.箱体1内还设置有出料组件,出料组件伸出箱体1并连通有喷施组件。

35.本发明公开了一种小麦种植用浇水施肥装置,从进水通道2向箱体1内注入水,从进料通道3向箱体1内注入肥料,肥料经过破碎运输组件破碎后进入分筛组件,最后落到箱体1内,与箱体1内的水混合,由第一搅拌组件和第二搅拌组件搅拌均匀后由出料组件抽出,喷施组件向小麦喷施;相较于现有技术中的人工施肥和大水漫灌的灌溉方式,本发明将肥料与水混合形成液体肥料并由搅拌均匀后喷施,使肥料均匀的喷施大小麦植株上,由叶片

吸收和根茎同时吸收,提高了吸收速度;同时肥料变成肥水喷施,提高了喷施的均匀性,降低了的肥料下渗的浪费,降低了肥料的用量,节约了种植成本;灌溉方式变成水雾喷灌,相较于漫灌的方式,提高了灌溉的均匀性,提高了水的利用率,同时不会形成水流冲刷肥料和土壤,降低了水土流失的危害,节约了水资源。

36.进一步的,箱体1的底端四角固接有支撑轴36,支撑轴36的底端固接有升降柱37固定端,升降柱37的自由端固接有运动轮38。当本装置在麦田灌溉施肥时,升降柱37升高,将箱体1撑高,防止箱体1撞断麦苗的尖端影响麦苗的生长。

37.进一步的,运动轮38选用宽度较窄的防陷轮胎,减少在运动过程中碾压麦苗的的数量。

38.进一步的,箱体1远离喷施组件的一端估计有牵引头35,方便牵引车或其他机械牵引本装置运动。

39.进一步的,箱体1的侧壁设置哟液位显示器39,用于观察箱体1内的液位;液位显示器39优选玻璃管液位计,带有高位和低位报警功能,当箱体1内腔的液面高度过高或过低时都会进行报警;液位显示器39为现有技术,此处不进行赘述。

40.进一步的门箱体1的底端设置有泄放管42,用于将箱体1内的液体放泄干净,防止肥料水残留腐蚀箱体1内壁,延长本装置的实用寿命;泄放管42安装在箱体1的最底端。

41.进一步优化方案,破碎运输组件包括设置在进料通道3顶端的破碎电机4,破碎电机4的输出轴5与进料通道3同轴设置并伸入箱体1内;输出轴5的末端固接有凸轮6,凸轮6与分筛组件传动连接;输出轴5上由上到下依次固接有若干破碎齿7和若干螺旋叶8,破碎齿7与螺旋叶8与进料通道3相适配;进料通道3包括设置在箱体1顶端的锥形筒9,锥形筒9的底端连通有圆柱管10,输出轴5穿过锥形筒9和圆柱管10;破碎齿7的外边与锥形筒9相适配,螺旋叶8与圆柱管10相适配。破碎齿7和固定齿上下交错设置,即破碎齿7在上下相邻的固定齿之间,对肥料进行破碎,将结块的肥料打碎,并将肥料颗粒细化,加快肥料在水中的溶解速度;螺旋叶8用于控制破水后的肥料的运输速度和量,方便控制肥料水的浓度;筛分组件用于筛分肥料,大块不易溶解的肥料被截留,细小易溶解的肥料落下,加快溶解速度,同时防止大块肥料在箱体1地底面堆积;使用时,将肥料倒进锥形筒9内,启动破碎电机4,破碎电机4通过输出轴5带动破碎齿7和螺旋叶8转动,破碎齿7配合固定齿将肥料进行破碎,然后由螺旋叶8运输落到筛网12内,再由筛分组件进行筛分。

42.进一步优化方案,分筛组件包括两条平行设置的滑轨11,滑轨11上滑动连接有筛网12,筛网12与进料通道3上下对应设置;筛网12的顶端固接有两个平行设置的限位杆13,凸轮6设置在两个限位杆13之间;两个限位杆13之间的距离与凸轮6的长轴相适配。凸轮6在转动时,其突出端依次与两个限位杆13接触,在与限位杆13接触时,推动限位杆13带动筛网12在滑轨11上进行平移;使用时,输出轴5带动凸轮6转动,凸轮6的突出点循环推动两边的限位杆13,使筛网12在滑轨11上左右晃动,完成筛分。

43.进一步的,限位杆13的轴线与滑轨11的轴线垂直。

44.进一步优化方案,第一搅拌组件包括设置在箱体1顶端的搅拌电机14,搅拌电机14的输出端固接有第一搅拌轴15,第一搅拌轴15伸入箱体1内并与箱体1顶端转动连接;第一搅拌轴15的底端固接有第一搅拌叶16;第一搅拌轴15的中部固接有传动板17,传动板17的两端分别转动连接有第二搅拌轴18和第三搅拌轴19,第二搅拌轴18与第三搅拌轴19关于第

一搅拌轴15对称设置;第二搅拌轴18和第三搅拌轴19的底端分别固接有第一搅拌叶16;第一搅拌轴15上固接有主动齿轮20,第二搅拌轴18和第三搅拌轴19上固接有从动齿轮21,主动齿轮20分别与两个从动齿轮21啮合连接;主动齿轮20和从动齿轮21均位于传动板17的下方。搅拌电机14带动第一搅拌轴15转动,进而带动第一搅拌叶16转动进行搅拌;同时第一搅拌轴15带动传动板17转动,带动第二搅拌轴18和第三搅拌轴19以第一搅拌轴15为中心进行公转;第一搅拌轴15上的主动齿轮20带动两个从动齿轮21转动,进而带动第二搅拌轴18和第三搅拌轴19自转;第二搅拌轴18在和第三搅拌轴19在公转的同时进行自转,实现轴向流与径向流的相互撕裂重组,破坏箱体1内的肥料水流动的周期性和对称性,减小规则区,增加流动中的混沌区域,增加混沌流来增强流体的混合效果,同时减少能耗达到节能减排的目的;第一从动轴和第二从动轴在自转的同时进行公转,扩大了搅拌的影响范围,减少了箱体1内的搅拌盲区,提高了搅拌的均匀性。

45.进一步的,第二搅拌轴18、第一搅拌轴15和第三搅拌轴19的底端距离箱体1底面的距离逐渐减小,形成阶梯层次,扩大了搅拌的范围,减少了搅拌的死角。

46.进一步优化方案,第二搅拌组件包括与第一搅拌轴15传动连接的传动轴22,传动轴22远离第一搅拌轴15的一端传动连接有曲轴23,曲轴23的末端固接有第二搅拌叶24。第一搅拌轴15通过传动轴22带动曲轴23转动,曲轴23转动时,曲轴23末端的第二搅拌叶24随曲轴23进行自转;同时由于曲轴23的末端是z字型的弯曲结构,第二搅拌轴18在自转的同时也会进行公转,扩大搅拌范围,填补第一搅拌组件的搅拌空白位置,使箱体1内的肥料水的均匀度更高,箱体1底面不会出现肥料积存。

47.进一步的,第一搅拌轴15通过锥齿轮组40带动传动轴22转动,传动轴22通过锥齿轮组40带动曲轴23转动;锥齿轮组40是常见的换向传动齿轮组,此处不再进行赘述。

48.进一步的,传动轴22和曲轴23分别通过若干固定轴承41与箱体1的顶壁和侧壁固接,保持传动轴22和曲轴23传动的稳定性。固定轴承41是常见的传动轴22支撑方式,此处不进行赘述。

49.进一步优化方案,出料组件包括出料泵25,出料泵25固定安装在安装平台26上,安装平台26固接在两个滑轨11之间;出料泵25的进口伸入箱体1的底端,出料泵25的出口连通有三通阀27的进口;三通阀27的第一出口连通有冲洗管28,冲洗管28的出口与筛网12对应设置;三通阀27的第二出口连通有出料管29,出料管29伸出箱体1并与喷施组件连通。出料组件用于将箱体1的水或肥料水泵出,通过喷施组件喷向小麦植株,对其进行灌溉和施肥;出料泵25将箱体1内的液体吸起,当三通阀27的第二进口关闭,第一进口开启时,液体从冲洗管28喷出对筛网12的底面进行冲洗,将残留的肥料颗粒溶解,同时对筛网12上的肥料残留冲洗,防止筛网12堵塞;当三通阀27的第一出口关闭,第二出口开启时,出料泵25将箱体1内的肥料水通过出料管29泵入喷施组件,由喷施组件进行喷施,对小麦进行灌溉和施肥。

50.进一步的,出料泵25的进口安装有吸口,吸口的进水端位于箱体1的最低端。

51.进一步的,箱体1的底面倾斜设置,吸口位置为箱体1底面的最低点,用于防止箱体1底面的肥水出现残留。

52.进一步优化方案,喷施组件包括与三通阀27连通的喷施管30,喷施管30的下端等间距连通有若干喷头31,喷头31的出口朝向地面设置;喷施管30的顶端固接有折叠组件,折叠组件与箱体1外壁固接。出料泵25将肥料水泵入喷施管30,由喷施管30下方的喷头31喷

出,将肥料水陪在小麦植株上,肥料水沿植株下流,最后由根茎和叶一同将其吸收,完成肥料和水分内的摄入,降低了肥料的浪费。

53.进一步的,喷施管30为柔性管,能苏折叠组件进行折叠,方便箱体1的转移,喷施时展开,扩大了单次喷施的面积,提高了喷施肥料水的效率。

54.进一步优化方案,折叠组件包括与箱体1固接的固定架32,固定架32的两端分别铰接有折叠架33,折叠架33与固定架32之间设置有伸缩杆34;喷施管30吊设在固定架32和折叠架33的底端。当进行转移时,伸缩杆34将两侧的折叠架33向箱体1的两侧折叠与箱体1贴合,减少了占用的宽度;当进行施肥时,伸缩杆34将两侧的折叠架33展开,吊设在折叠架33下端的喷施管30随折叠架33展开,扩大了喷施的面积,提高了喷施肥料水的效率。

55.使用方法:

56.将箱体1挂设在牵引车上,牵引到麦田位置。

57.若仅仅进行灌溉时,通过进水通道2向箱体1内注入灌溉水,然后通过牵引车牵引箱体1在麦田内前进,启动出料泵25,三通阀27的第二出口开启,第一出口关闭,展开折叠架33进行喷淋灌溉。

58.当需要施肥时,通过进水通道2向箱体1内注入水,然后向肥料通道倒入肥料,开启破碎电机4,对肥料激进行破碎和运输,将破水后的肥料倒进筛网12内;破碎电机4通过凸轮6带动筛网12左右晃动对肥料进行筛分,肥料粉末被筛下进入水中溶解,颗粒被筛网12截留;开启搅拌电机14,搅拌电机14带动第一搅拌轴15转不动,进而带动第二搅拌轴18、第三搅拌轴19进行自转的同时进行公转,搅拌肥料水;第一搅拌轴15还带动曲轴23进行转动,对箱体1内第一搅拌组件的空白区进行搅拌;启动出料电机,三通阀27的第一进口开启,第二进口关闭,肥料水通过冲洗管28对筛网12进行冲洗,既溶化被截留的肥料颗粒,又清洁了筛网12;将牵引车开进麦田,展开折叠架33,关闭三通阀27的第一出口,开启第二出口,将肥料水通过喷水管喷洒到小麦植株上。在施肥的同时还能添加各种农药一次性喷施,减少了是喷撒农药的过程。

59.本发明结构简单、能同时进行灌溉和施肥,机械化效率高,肥料施洒均匀,减少了肥料和灌溉水的浪费,肥料和水的利用率高,大大节约了资源,降低为了种植成本,同时提高了工作效率,降低了农民的劳动量,降低了种植的人工成本。

60.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

61.以上的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。