1.本发明属于借助于测定材料的物理性质来测试或分析材料技术领域,具体涉及一种切顶卸压无煤柱自成巷三维物理模型试验系统和方法。

背景技术:

2.煤炭是我国的主要能源,煤炭资源在埋深2000m以浅的储量达到5.9万亿吨,其地位短时间内难以替代,随着当前各类煤矿工程建设的飞速发展,我国研发了系列竖井钻机、反井钻机和竖井掘进机装备及其各种适应的钻井技术与工艺,实现了由人工钻凿、钻孔爆破到机械化破岩钻进的转变;与此同时,随着浅部资源的日益枯竭,深部资源的勘探与开发已经提上日程。随着开挖深度日益增加,不论是在现场煤层开发,还是实验室的模拟开发,检测开发过程中煤层的应力应变过程及变化尤为重要。由于现有的相似材料物理模型装置系统完整度不高,软硬件整合不完善,大多实验模拟仍以单向或双向加载为主,加载面少且加载方式单一,不能实现三向六面加载以及110工法开采全过程模拟,此外,现有的一些测试技术大多是通过采集数据后再导入计算机进行后处理,无法实现所有数据和控制同步进行。因此,开展针对三向六面加载以及110工法开采全过程模拟发明本实验装置,对煤炭的开挖监测和预测等施工具有重大的理论意义和工程价值。

3.试验研究是确定煤岩力学参数最直接的方法,其包括现场原位试验和室内试验。常见的测试往往将取出岩芯进行室内实验,从而获得煤岩的力学参数。而煤层中煤岩分布差异及大量结构面的存在,常规的测试方法很难将煤岩开挖过程中的各项参数进行监测与表征,另外将煤岩从原始的地层环境中取出,不仅改变了煤岩的赋存环境,而且煤岩的物理性质也会相应发生变化,如含水量、温度、气体含量等。此外,岩体力学参数的确定是判断岩体工程是否满足正常使用功能的前提和基础,也是指导工程设计和安全施工的重要依据。目前,在室内试验的测试结果并不能完全满足现场施工的技术指导。

4.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.本发明的目的在于提供一种切顶卸压无煤柱自成巷三维物理模型试验系统和方法,以解决或缓解现有技术中存在的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种切顶卸压无煤柱自成巷三维物理模型试验系统,所述系统包括:框架系统,包括底座、左立壁、右立壁、前移动体、后移动体、横梁和料框,所述左立壁和所述右立壁分别固定连接于所述底座的左右两侧,所述横梁固定连接所述左立壁和所述右立壁,所述前移动体和所述后移动体分别可移动地设置于所述底座上,所述底座、所述左立壁、所述右立壁、所述前移动体、所述后移动体和所述横梁围合形成容置空间,所述料框设置于所述底座上,并位于所述容置空间内;液压伺服加载系统,设置于所述容置空间内,包括六个加载平面和设置在每个所

述加载平面上的加载油缸,六个所述加载平面上的加载油缸分别固定在所述底座、所述左立壁、所述右立壁、所述前移动体、所述后移动体和所述横梁上,且每一个所述加载油缸的活塞杆朝向所述容置空间内延伸;控制及测试系统,与每一个所述加载油缸的伺服阀电性连接,用于单独控制每一个所述加载油缸的工作。

7.可选地,每一个所述加载平面设置有六个加载油缸,六个所述加载油缸成阵列分布。

8.可选地,所述加载油缸包括推拉油缸和施压油缸,位于前侧加载平面的加载油缸为推拉油缸,位于后侧、上侧、下层、左侧、右侧的加载平面的加载油缸为施压油缸;所述推拉油缸可活动地贯穿所述前移动体设置,所述施压油缸相应固定设置于所述左立壁、所述右立壁、所述后移动体和所述横梁上。

9.可选地,所述推拉油缸的活塞杆输出端连接有液压张拉头,所述施压油缸的输出端连接有压板;所述推拉油缸和所述施压油缸的活塞杆上均设置有力传感器,用于监测其输出压力,所述力传感器电性连接于所述控制及测试系统;所述推拉油缸和所述施压油缸均还设置有位移传感器,用于监测所述加载油缸的活塞杆的伸出位移,并电性连接于所述控制及测试系统。

10.可选地,所述底座上设置有第一移动槽和第二移动槽,所述前移动体的底部设置有与所述第一移动槽相适配的第一移动块,所述第一移动块在所述第一移动槽内做前后移动,所述后移动体的底部设置有与所述第二移动槽相适配的第二移动块,所述第二移动块在所述第二移动槽内做前后移动。

11.可选地,所述前移动体的上部开设有第一穿设孔,所述第一穿设孔沿前后方向贯穿所述前移动体,所述后移动体的上部对应开设有第二穿设孔,所述第二穿设孔沿前后方向贯穿所述后移动体;所述系统还包括导杆,所述导杆的一端插设于所述第一穿设孔内,另一端插设于所述第二穿设孔内,且所述前移动体和所述后移动体均可沿所述导杆做前后移动。

12.可选地,所述导杆的两端分别显露于所述前移动体的前方表面和所述后移动体的后方表面,所述导杆的两显露端均设置有限位件,用于限位所述前移动体和所述后移动体的移动过程。

13.可选地,所述液压伺服加载系统还包括伺服液压泵组和油箱,所述伺服液压泵组的进口通过管道与所述油箱连接,所述伺服液压泵组的出口通过管道与所述油缸的进口连接;所述伺服液压泵组与所述油缸的连接管道上设置有油温传感器,所述液压伺服加载系统还包括冷却系统,所述冷却系统的出口通过管道与所述油箱连接,且连接管道上设置冷却控制阀,所述冷却控制阀和所述油温传感均电性连接于所述控制及测试系统;所述油温传感监测到的油温数据传输至所述控制及测试系统,所述控制及测试系统根据所述油温数据来控制所述冷却控制阀的开度。

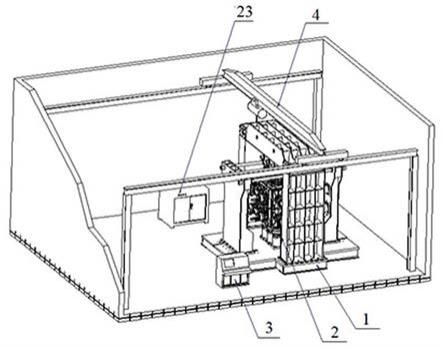

14.可选地,所述系统还包括行吊系统,所述行吊系统设置于所述框架系统的上方,用于驱动前移动体和后移动体移动、拆卸或组装所述框架系统和所述液压伺服加载系统。

15.本发明还提出了一种切顶卸压无煤柱自成巷三维物理模型试验方法,所述试验方法采用如上所述的切顶卸压无煤柱自成巷三维物理模型试验系统,所述试验方法包括以下

步骤:步骤一,基于模型试验设计要求,预制模型材料,并将预制好的模型材料装入框架系统的料框内;步骤二,控制液压伺服加载系统中的水平加载油缸以抽拉的方式模拟煤层将材料从模拟煤层中抽出,模拟煤层开采;步骤三,控制液压伺服加载系统中的竖直加载油缸对塌落材料施压;步骤四,观察试验结果,处理试验数据。

16.有益效果:本发明的切顶卸压无煤柱自成巷三维物理模型试验系统,将框架系统、液压伺服加载系统、控制及测试系统进行整合,将现有的单向、双向加载升级成三向六面多功能模拟装置,可以对切顶卸压无煤柱自成巷碎胀充填开采试验模拟结果进行直观反馈。

附图说明

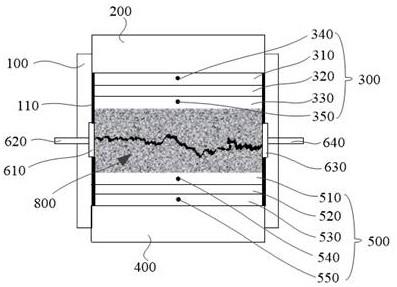

17.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:图1为根据本发明一些实施例提供的切顶卸压无煤柱自成巷三维物理模型试验系统的结构示意图;图2为根据本发明一些实施例提供的切顶卸压无煤柱自成巷三维物理模型试验系统的局部结构示意图;图3为根据本发明一些实施例提供的框架系统的结构示意图;图4为根据本发明另一些实施例提供的切顶卸压无煤柱自成巷三维物理模型试验系统另一视角的局部结构示意图;图5为根据本发明一些实施例提供的施压油缸另一视角的结构示意图。

18.图中标号:1-框架系统;11-底座;111-第一移动槽;12-左立壁;13-右立壁;14-前移动体;15-后移动体;16-横梁;17-导杆;2-液压伺服加载系统;21-施压油缸;211-活塞杆;212-伺服阀;213-压板;214-力传感器;215-位移传感器;22-推拉油缸;221-液压张拉头;222-抽条单元;23-伺服液压泵组;3-控制及测试系统;4-行吊系统。

具体实施方式

19.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

20.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。针对现有技术中存在的技术问题,本发明提供一种切顶卸压无煤柱自成巷三维物理模型试验系统,旨在能够实现三向六面加载(也即是三维加载状态)及110工法开采全过程模拟、对开挖过程中应力应变进行检测并进行预测、对数据进行同步控制及处理。

21.如图1至图4所示,本发明可选实施例中,切顶卸压无煤柱自成巷三维物理模型试验系统包括:框架系统1、液压伺服加载系统2和控制及测试系统3,其中,框架系统1包括底

座11、左立壁12、右立壁13、前移动体14、后移动体15、横梁16和料框,左立壁12和右立壁13分别固定连接于底座11的左右两侧,横梁16固定连接左立壁12和和右立壁13,前移动体14和后移动体15分别可移动地设置于底座11上,底座11、左立壁12、右立壁13、前移动体14、后移动体15和横梁16围合形成容置空间(未标示),料框(未图示)设置于所述底座11上,并位于容置空间内;液压伺服加载系统2设置于容置空间内,包括六个加载平面和设置在每个加载平面上的加载油缸(包括施压油缸21和推拉油缸22两种),六个加载平面上的加载油缸分别固定在底座11、左立壁12、右立壁13、前移动体14、后移动体15和横梁16上,且每一个加载油缸的活塞杆211朝向容置空间内延伸;控制及测试系统3与每一个加载油缸的伺服阀212电性连接,用于单独控制每一个加载油缸的工作。

22.本实施例中,框架系统1采用反力架结构,钢板焊接,其中底座11为减震底座11,减震底座11可选焊接在地面上,左立壁12和右立壁13焊接在底座11上,横梁16焊接在左立壁12和右立壁13上,前移动体14和后移动体15分别可移动地设置在底座11上,料框焊接在底座11上。框架系统1整体采用钢板焊接结构,刚性满足10gn/m的要求,其设计采用反力架结构,对基础没有加载载荷。底座11可选用双凸性结构设置,底座11的高度可选为410-430mm(比如410mm、420mm、430mm及任意两端点之间的区间值),框架系统1的高度可选为4400-4450mm(比如4400mm、4410mm、4420mm、4430mm、4440mm、4450mm及任意两端点之间的区间值)。

23.液压伺服加载系统2属于三向六面加载,可实现上下、左右、前后三个方向,包括六个加载平面,每个加载平面上的加载油缸可以任意组合的加载,也即是,每个单点加载油缸可以单独操作,如此,本发明的模型可以做梯度应力试验,实现分级加载梯度。控制及测试系统3包括计算机全数字伺服控制台,配置76通道闭环控制系统,配置手动操作盒,可以对加载油缸进行手动操作。

24.可以理解的,本发明的切顶卸压无煤柱自成巷三维物理模型试验系统,将框架系统1、液压伺服加载系统2、控制及测试系统3进行整合,将现有的单向、双向加载升级成三向六面多功能模拟装置,可以对切顶卸压无煤柱自成巷碎胀充填开采试验模拟结果进行直观反馈。本发明的系统可实现三维加载状态下煤矿110工法自成巷全过程模拟,能够通过本试验系统对开挖过程中的应力应变等参数进行检测,有助于准确预知煤层开挖过程中即将面对的地层结构和地质问题,整个试验过程快速、简便、便宜,易于工程现场应用,实现了现场试验的经济性、可靠性和可操作性。

25.本发明可选实施例中,每一个加载平面设置有六个加载油缸,六个加载油缸成阵列分布。如此,可以实现1-36个作动器(即加载油缸)进行任意组合。

26.如图4所示,本发明可选实施例中,加载油缸包括推拉油缸22和施压油缸21,位于前侧加载平面的加载油缸为推拉油缸22,位于后侧、上侧、下层、左侧、右侧的加载平面的加载油缸为施压油缸21;推拉油缸22可活动地贯穿前移动体14设置,施压油缸21相应固定设置于左立壁12、右立壁13、后移动体15和横梁16上。

27.如图4和图5所示,本发明可选实施例中,推拉油缸22的活塞杆211输出端连接有液压张拉头221,施压油缸21的输出端连接有压板213;推拉油缸22和施压油缸21的活塞杆211上均设置有力传感器214,用于监测其输出压力,力传感器214电性连接于控制及测试系统3;推拉油缸22和施压油缸21均还设置有位移传感器215,用于监测相应油缸的活塞杆211的

伸出位移,位移电性连接于控制及测试系统3。

28.本实施例中,力传感器214实时监测伺服推拉油缸22和施压油缸21的输出压力,模拟巷道顶板的下沉位移或者工作面的开挖受力情况,进行110/n00工法开挖力学分析,可随时停止输出。力传感器214为高精度负荷传感器,其精度为0.1%fs。位移传感器215实时监测伺服推拉油缸22和施压油缸21的活塞杆211的伸出位移变化,模拟巷道顶板的下沉位移或者工作面的开挖进度情况。位移传感器215可选为高精度lvdt磁制位移传感器215,精度为0.5μm。

29.可以理解的,本发明的系统,在控制及测试系统3的调控下,可以实现36只作动器(即油缸)、36只力传感器214、36只位移传感器215与36只电液伺服阀212的协调加载功能。

30.本发明的可选实施例中,底座11上设置有第一移动槽111和第二移动槽(未图示),前移动体14的底部设置有与第一移动槽111相适配的第一移动块(未图示),第一移动块在第一移动槽111内做前后移动,后移动体15的底部设置有与第二移动槽相适配的第二移动块(未图示),第二移动块在第二移动槽内做前后移动。

31.为了更有效地保证前移动体14和后移动具有较为平稳的移动过程,可选地,第一移动槽111设置有两个,相应地第一移动块设置有两个,两个移动块分别在两个第一移动槽111内做前后移动。同样地,第二移动槽设置有两个,第二移动块相应设置两个,两个第二移动块分别在两个第二移动槽内做前后移动。

32.本发明的可选实施例中,前移动体14的上部开设有第一穿设孔(未标示),第一穿设孔沿前后方向贯穿前移动体14,后移动体15的上部对应开设有第二穿设孔,第二穿设孔沿前后方向贯穿后移动体15;系统还包括导杆17,导杆17的一端插设于第一穿设孔内,并显露于前移动体14的前侧表面,另一端插设于第二穿设孔内,并显露于前移动体14的后侧表面,前移动体14和后移动体15均可沿所述导杆17做前后移动。本实施例中,导杆17的设置可以起到导向的作用,以保证前移动体14和后移动在移动过程中不发生偏转。

33.优选地,第一穿设孔设置有两个,两个第一穿设孔沿左右方向间隔设置于前移动体14的上部,第二穿设孔对应设置有两个,两个第二穿设孔沿左右方向间隔设置于后移动体15的上部;导杆17设置有两个,两个导杆17分别对应插设于两个第一穿设孔和两个第二穿设孔内。

34.进一步地,每一个导杆17的两显露端均设置有限位件(比如螺栓,用于对前移动体14和后移动体15的移动过程进行限位。

35.进一步地,本发明的可选实施例中,液压伺服加载系统2还包括伺服液压泵组23和油箱(未图示),伺服液压泵组23的进口通过管道与油箱连接,伺服液压泵组23的出口通过管道与油缸的进口连接;伺服液压泵组23与油缸的连接管道上设置有油温传感器(未图示),液压伺服加载系统2还包括冷却系统(未图示),冷却系统的出口通过管道与油箱连接,且连接管道上设置冷却控制阀,冷却控制阀和油温传感均电性连接于控制及测试系统3;油温传感监测到的油温数据传输至控制及测试系统3,控制及测试系统3根据油温数据来控制冷却控制阀的开度。

36.本实施例中,通过设置油温传感器,当油温较高(高于预设值时,其中预设值是根据实际情况来确定的)时,控制及测试系统3控制打开冷却控制阀,使得冷却系统的冷却液体流入油箱内,以对油箱中的油进行降温。

37.进一步地,所述系统还包括行吊系统4,行吊系统4设置于框架系统1的上方,用于驱动前移动体14和后移动体15移动、拆卸或组装所述框架系统1和所述液压伺服加载系统2。

38.本发明的可选实施例中,行吊系统4包括起重机、撑拱、吊车轨和电路辅件。其中,起重机可选为门式起重机,撑拱和吊车轨搭建在框架系统1的上方,可以用来移动前移动体14和后移动体15,电路附件为安装系统电路时设置,比如计算机的线路、系统装置的线路等。需要说明的是,前移动体14和后移动体15在不需要移动时,通过螺栓与底座11螺栓连接,在需要移动时,将螺栓松开拆除,然后通过行吊系统4便可将前移动体14和后移动体15沿着相应的移动槽进行移动。

39.如图2所示,本发明的切顶卸压无煤柱自成巷三维物理模型试验系统可以进行大型的三向六面加载试验(每个加载面均设置有6个相同的施压油缸21)。此外,如图4所示,本发明的装置还可进行切顶卸压无煤柱自成巷的模拟,其工作流程为:先进行单元快抽条(即采用抽条单元222推拉煤层),然后顶板切缝,之后支护系统进行支护。

40.本发明还提出了一种切顶卸压无煤柱自成巷三维物理模型试验方法,所述试验方法采用如上所述的切顶卸压无煤柱自成巷三维物理模型试验系统,所述试验方法包括以下步骤:步骤一,基于模型试验设计要求,预制模型材料,并将预制好的模型材料装入框架系统1的料框内。

41.步骤一具体为:根据现场工程地质条件,基于相似理论,确定需要模拟模型的尺寸以及相似材料;根据工程地质地应力情况,确定需要加载的条件,调整液压伺服加载系统2,将设备各项参数归零,也即准备工作完毕。通过计算机控制台和手动操作盒对液压伺服加载系统2的加载油缸进行控制,将预制好的模型材料装入框架系统1的料框内。

42.步骤二,控制液压伺服加载系统2中的水平加载油缸(即推拉油缸22)以抽拉的方式模拟煤层将材料从模拟煤层中抽出,模拟煤层开采。

43.步骤二具体为,通过计算机控制台和手动操作盒控制推拉油缸22运动,利用抽拉油缸22抽拉模拟煤层将材料抽出,模拟110/n00工法自成巷切顶卸压开挖巷道。

44.步骤三,控制控制液压伺服加载系统2中的竖直加载油缸(即施压油缸21)对塌落材料施压;可以理解的,模型材料掉入料框模拟切顶塌落,刚性料框作为临时碎石帮支护模拟,竖直施压油缸21的压板213模拟顶板来压对塌落材料模拟碎石填充,自此完成了切顶卸压自成巷开挖模拟。

45.步骤四,观察试验结果,处理试验数据。

46.需要说明的是,本实施例中,模型材料包括沙子或石膏板等,根据实验以及煤层情况进行选择;煤矿巷道相似比例不宜小于1:20,隧道尺寸巷道相似比例不宜小于1:50。加载点的位置可以任意可调,还可利用编程实现各个维度平面及每个加载单元的独立加载自动控制或组合式加载自动控制。

47.本发明实施例将现有的单向、双向加载升级成三向六面加载,首先实现了室内三维加载状态下煤矿110工法自成巷全过程模拟,又通过以太网将组网数据上传给上位机(即计算机),每个通道闭环速率达到10000hz以上,达到所有数据和控制的同步进行;增加可扩

展性设计,预留可扩展性通道可以随着科学研究的前沿发展而升级。此外实验装置和模型均采用模块化设计安装拆卸操作简单,结果直观,精度高,普适性强。

48.本发明实施例的试验方法具体为,通过计算机控制台和手动操作盒来对加载油缸(包括施压油缸21和推拉油缸22)进行控制,将预制好的模拟材料装入三维物理模拟装置的料框内,对系统内部进行矿压变形、位移、光栅应变等进行全方位监测;利用油缸的抽条单元222将煤层模拟材料从抽条化模块中抽出来模拟采煤滑动装置;然后对其中一个面应用预裂切缝装置进行顶板切缝,待切缝完成,模型材料掉入料框,刚性料框可作为临时碎石帮支护,形成巷道空间,然后对巷道顶板和巷帮进行恒阻锚索护帮支架支护;随着工作面推移和框架系统1前移,切缝线外侧的采空区顶板岩层在自重及液压缸作用下沿切缝线向采空区垮落,垮落矸石在n00支架系统后方的切顶支架与约束混凝土挡矸支护等支顶挡矸系统作用下保持稳定,形成另一巷帮,即矸石巷帮,如此便可实现切顶卸压自成巷开挖模拟。

49.可以理解的,本发明通过完整的工作面模拟,可以实现对三维加载状态下煤矿110工法自成巷工作面推采全过程进行模拟;通过液压油缸推拉系统和切缝成巷系统可对三维加载状态下煤矿110工法自成巷进行全过程模拟;通过高精度实时监测系统,可以对抽条过程进行全方位模拟,同时,通过监测得到的数据还可用来对采场应力、巷道围岩变形和上覆岩层运动进行全面分析,来确定巷道的破坏机理,以此来揭示围岩变形的控制机制。

50.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。