1.本发明涉及空气过滤材料制备领域,特别涉及一种熔喷过滤材料的一步法水驻极制备方法。

背景技术:

2.熔喷非织造材料具有纤维直径小、孔径小且孔隙率高等特点,经过驻极整理以后,利用静电吸引作用可以大幅度的提高过滤效率,而不会增加过滤阻力,非常适宜用作高效、低阻空气过滤材料。当前熔喷材料驻极的方法主要为电晕驻极和水驻极,其中电晕驻极装置简单、操作方便、成本低,但是电荷存储稳定性差。水驻极工艺流程长,且设备复杂、成本高,电荷存储稳定性较电晕驻极好。

3.当前的一些专利公布了水驻极制备熔喷过滤材料的方法,例如专利cn113026206a公布了水驻极熔喷布的一步法生产工艺。通过在水驻极熔喷布的原材料中加入氧化聚乙烯蜡和火山石粉,能够延长静电吸附时间,保证5年内不会发生静电衰减,然而水驻极处理后需对材料烘干整理,能耗较大,因此生产成本较高。专利cn112359482a也存在同样的问题,总体来说,当前的水驻极熔喷材料仍存在制备工艺流程长,能耗较大的问题,同时兼顾高过滤效率、低呼吸阻力已经优异的过滤效率稳定性仍然是需解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种工艺简单、能耗低且成品过滤效果好的熔喷过滤材料的一步法水驻极制备方法。

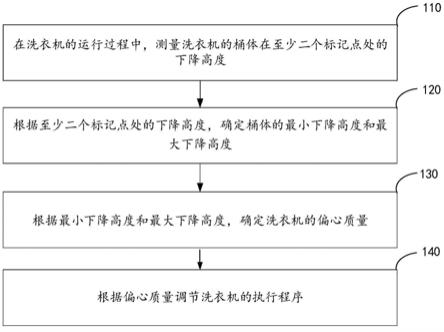

5.为解决上述技术问题,本发明所采用的技术方案为:一种熔喷过滤材料的一步法水驻极制备方法,包括以下步骤:(1)改性母粒的制备:将改性助剂按照设定比例与聚丙烯切片分别加入造粒机的喂料斗,在200℃温度下熔融挤出,经水浴冷却后切割成粒,再经过干燥处理后即得到改性母粒,改性助剂混合物总质量比占改性母粒质量比为14-16.5%;改性助剂混合物包含光稳定剂3346、光稳定剂119、光稳定剂9029,硬脂酸盐类成核剂、聚丙烯增韧剂poe以及聚丙烯抗氧剂1010;光稳定剂总含量为60~80wt%,成核剂含量为10~15wt%,增韧剂含量为5~10wt%,聚丙烯抗氧剂含量为5~15wt%;然后将改性母粒和常规聚丙烯切片混合,混合后作为熔喷材料原料;添加有改性助剂的改性母粒质量占熔喷材料原料的质量比为5~10%;(2)熔喷材料制备:通过熔喷装置制备熔喷超细纤维;(3)水驻极处理:在熔喷喷丝板两侧下方采用高压喷水装置对从熔喷喷丝孔喷出的超细纤维高速摩擦冲刷;(4)收卷:将水驻极处理后的熔喷纤维铺展在运动的网帘上以使其相互间进行粘结成薄层状然后冷却,并在网帘末端对冷却后的纤维进行收卷。

6.作为一种优选的方案,所述步骤(3)中水驻极处理包括:高压喷水装置在喷丝板下方两侧对称配置,喷水装置喷头与竖直向下熔喷的纤维呈0~90

°

的夹角。

7.作为一种优选的方案,所述喷水装置喷出的高压水电阻率为16~18.2mω.cm,水射流压力为0.5~4.0mpa,喷水孔至熔喷纤维直线距离为10~20cm。

8.作为一种优选的方案,所述熔喷过滤材料的纤维直径为0.5~5.0μm。

9.本发明的有益效果是:本发明的一步法水驻极熔喷过滤材料制备方法,工艺路线简单,能耗低,工业化推广容易;且本发明的一步法水驻极熔喷过滤材料,添加有改性助剂,能够明显改善材料的驻极性能,有助于提高静电吸引作用和提高过滤效率的稳定性;生产过程中采用高压水对刚从喷丝孔喷出的熔喷纤维喷射,大大加速了熔喷纤维冷却,减少了纤维刚从喷丝孔出来就相互之间发生黏连的情况,使得收集到成网帘上以后粘结形成的薄层材料结构蓬松,呼吸阻力小;另外,纤维与水雾的高速摩擦会产生大量电荷,积聚在产品中,能够保证成品产生较好的静电吸附作用,从而提高产品的过滤效率。

具体实施方式

10.下面详细描述本发明的具体实施方案。

11.实施例1,一种熔喷过滤材料的一步法水驻极制备方法,包括以下步骤:改性母粒的制备:将改性助剂与聚丙烯切片分别加入造粒机的两个喂料斗,在200℃温度下熔融挤出,经水浴冷却后切割成粒,再经过干燥处理后即得到改性母粒,改性助剂占改性聚丙烯母粒质量比为16%,所述改性助剂为光稳定剂3346、硬脂酸锌成核剂、增韧剂poe和抗氧剂1010的混合物,各组分占改性助剂总质量百分数分别为60%、15%、10%和15%;然后将改性母粒和常规聚丙烯切片混合,混合后作为熔喷过滤材料原料,改性聚丙烯母粒质量占熔喷材料质量比为5%。

12.熔喷材料制备:通过熔喷装置,制备纤维直径为1.5μm,熔喷设备的喷丝板孔径为0.15mm,熔喷接收距离为12cm。

13.水驻极处理:在熔喷喷丝板两侧下方采用高压喷水装置对从熔喷喷丝孔喷出的超细纤维高速摩擦冲刷,其中高压喷水装置为喷丝板下方两侧对称配置,喷水装置喷头与竖直向下熔喷的纤维呈一定的夹角,夹角为30

°

,喷水装置包含空气压缩机和水过滤装置。高压水电阻率为16mω.cm,水射流压力为1.0mpa,喷水孔孔径0.5mm,喷水孔至熔喷纤维直线距离为15cm。

14.收卷:将水驻极处理后的熔喷纤维铺展在运动的网帘上以使其相互间进行粘结成薄层状然后冷却,并在网帘末端对冷却后的纤维进行收卷。

15.本实施例所得的面密度为25g/m2,厚度为0.25mm的熔喷材料产品,采用tsi8130自动滤料测试仪测试所得过滤材料的过滤效率和过滤阻力在流速为85l/min,氯化钠气溶胶质量中值直径在0.26μm时,其过滤阻力为58.80pa,过滤效率为95.85%,在75℃环境下处理24h以后,过滤阻力为56.84pa,过滤效率为97.75%。

16.实施例2,一种熔喷过滤材料的一步法水驻极制备方法,包括以下步骤:改性母粒的制备:将改性助剂与聚丙烯切片分别加入造粒机的两个喂料斗,在200℃温度下熔融挤出(该温度可以是在200℃左右轻微浮动),经水浴冷却后切割成粒,再经过干燥处理后即得到改性母粒,改性助剂占改性聚丙烯母粒质量比为16%,所述改性助剂为光稳定剂119、硬脂酸镁成核剂、增韧剂poe和抗氧剂1010的混合物,各组分占改性助剂总质量百分数分别为70%、12%、7%和11%;然后将改性母粒和常规聚丙烯切片混合,混合后作为熔喷

过滤材料原料,改性聚丙烯母粒质量占熔喷材料质量比为8%。

17.熔喷材料制备:通过熔喷装置,制备纤维直径为2.0μm,熔喷设备的喷丝板孔径为0.20mm,熔喷接收距离为14cm。

18.水驻极处理:在熔喷喷丝板两侧下方采用高压喷水装置对从熔喷喷丝孔喷出的超细纤维高速摩擦冲刷,其中高压喷水装置为喷丝板下方两侧对称配置,喷水装置喷头与竖直向下熔喷的纤维呈一定的夹角,夹角为45

°

,喷水装置包含空气压缩机和水过滤装置。高压水电阻率为17mω.cm,水射流压力为2.0mpa,喷水孔孔径0.6mm,喷水孔至熔喷纤维直线距离为12cm。

19.收卷:将水驻极处理后的熔喷纤维铺展在运动的网帘上以使其相互间进行粘结成薄层状然后冷却,并在网帘末端对冷却后的纤维进行收卷。

20.本实施例所得的面密度为40g/m2,厚度为0.41mm的熔喷材料产品,采用tsi8130自动滤料测试仪测试所得过滤材料的过滤效率和过滤阻力在流速为85l/min,氯化钠气溶胶质量中值直径在0.26μm时,其过滤阻力为93.10pa,过滤效率为99.64%,在75℃环境下处理24h以后,过滤阻力为91.14pa,过滤效率为99.12%。

21.实施例3,一种熔喷过滤材料的一步法水驻极制备方法,包括以下步骤:改性母粒的制备:将改性助剂与聚丙烯切片分别加入造粒机的两个喂料斗,在200℃温度下熔融挤出(该温度可以是在200℃左右轻微浮动),经水浴冷却后切割成粒,再经过干燥处理后即得到改性母粒,改性助剂占改性聚丙烯母粒质量比为16%,所述改性助剂为光稳定剂9029、硬脂酸钙成核剂、增韧剂poe和抗氧剂1010的混合物,各组分占改性助剂总质量百分数分别为80%、10%、5%和5%;然后将改性母粒和常规聚丙烯切片混合,混合后作为熔喷过滤材料原料,改性聚丙烯母粒质量占熔喷材料质量比为10%。

22.熔喷材料制备:通过熔喷装置,制备纤维直径为3.0μm,熔喷设备的喷丝板孔径为0.25mm,熔喷接收距离为16cm。

23.水驻极处理:在熔喷喷丝板两侧下方采用高压喷水装置对从熔喷喷丝孔喷出的超细纤维高速摩擦冲刷,其中高压喷水装置为喷丝板下方两侧对称配置,喷水装置喷头与竖直向下熔喷的纤维呈一定的夹角,夹角为60

°

,喷水装置包含空气压缩机和水过滤装置。高压水电阻率为18mω.cm,水射流压力为3.0mpa,喷水孔孔径0.8mm,喷水孔至熔喷纤维直线距离为10cm。

24.收卷:将水驻极处理后的熔喷纤维铺展在运动的网帘上以使其相互间进行粘结成薄层状然后冷却,并在网帘末端对冷却后的纤维进行收卷。

25.本实施例所得的面密度为60g/m2,厚度为0.60mm的熔喷材料产品,采用tsi8130自动滤料测试仪测试所得过滤材料的过滤效率和过滤阻力在流速为85l/min,氯化钠气溶胶质量中值直径在0.26μm时,其过滤阻力为137.20pa,过滤效率为99.99%,在75℃环境下处理24h以后,过滤阻力为135.24pa,过滤效率为99.88%。

26.上述的实施例仅例示性说明本发明创造的原理及其功效,以及部分运用的实施例,而非用于限制本发明;应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。