一种高强度抗冲击金刚石锯片材料及其制备工艺

1.技术领域

2.本发明属于金属切割加工工具技术领域,具体地说,涉及一种高强度抗冲击金刚石锯片材料及其制备工艺。

3.

背景技术:

4.金刚石锯片是一种锯切加工工具,广泛应用于混凝土、耐火材料、石材、陶瓷等硬脆材料的切割加工。金刚石锯片主要由基体与刀头两部分组成,刀头一般由胎体合金和一定比例的金刚石粒子构成,利用胎体合金对金刚石颗粒的把持力而实现金刚石粒石材等的切割。为了提高金刚石锯片的切割性能提供了一种高强度抗冲击金刚石锯片材料及其制备工艺。

5.

技术实现要素:

6.有鉴于此,本发明所要解决的技术问题是提供了一种高强度抗冲击金刚石锯片材料及其制备工艺,解决现有技术中锯片锯切强度不佳的问题。

7.为了解决上述技术问题,本发明公开了一种高强度抗冲击金刚石锯片,包括:基体与多个刀头热压烧结成型;刀头具有金刚石颗粒与胎体粉末;刀头上与基体相接处设有过度层。

8.一种高强度抗冲击金刚石锯片的制备材料,基体部分包括如下重量百分比的成分:铜35~40%,锡5~10%,超细铁粉18~24%,普通铁粉10~15%,铜锡合金粉1~10%,铁镍合金粉7~15%,磷铁合金粉3~8%;胎体粉末包括如下重量百分比的成分:钴18~25%,铜30~40%,锡4~8%,铁粉14~30%,合金粉13~23%,碳粒1~3%;过度层部分包括如下重量百分比的成分:铁48~60%,锰3~5%,钴35~45%;金刚石颗粒体积浓度为8~15%。

9.进一步地,其中上述过度层的厚度为0.5~2mm。

10.进一步地,其中上述金刚石颗粒体积浓度为11%。

11.进一步地,其中上述基体部分包括如下重量百分比的成分:铜35%,锡9%,超细铁粉19%,普通铁粉14%,铜锡合金粉5%,铁镍合金粉11%,磷铁合金粉7%。

12.进一步地,其中上述胎体粉末包括如下重量百分比的成分:钴22.3%,铜35.2%,锡6%,超细铁粉14.7%,普通铁粉6%,铜锡合金粉5%,铁镍合金粉6%,磷铁合金粉3%,碳粒1.8%。

13.进一步地,其中上述过度层部分包括如下重量百分比的成分:铁57%,锰3%,钴40%。

14.一种高强度抗冲击金刚石锯片的制备工艺:

s1、按配方配比好基体、金刚石颗粒、胎体粉末以及过度层的原料,基体部分包括如下重量百分比的成分:铜35%,锡9%,超细铁粉19%,普通铁粉14%,铜锡合金粉5%,铁镍合金粉11%,磷铁合金粉7%。胎体粉末包括如下重量百分比的成分:钴22.3%,铜35.2%,锡6%,超细铁粉14.7%,普通铁粉6%,铜锡合金粉5%,铁镍合金粉6%,磷铁合金粉3%,碳粒1.8%。过度层部分包括如下重量百分比的成分:铁57%,锰3%,钴40%;s2、过筛:经步骤一备好的配料依次过35、40、45目网筛进行三级筛选;s3、混合:将酚醛树脂按比例添加到s1步骤中配比好的各个原料中充分混合;s4、烧结:将混合好的各个原料倒入相对应的模具中,在180

°

c的温度下热压5分钟,分别得到预成型的基体、刀头以及过渡层,过度层的厚度为1.5mm;s5、冷却:将成型好的基体、刀头以及过渡层放在同一模具上在850

°

c的温度和350kg/cm2的压力下热压烧结1.5~2h成型成最终的锯片;s6、烧结完成后,通过升降机构将烧结炉移出,继续通过氮氢混合气冷却,通入量0.8-1.0m3/min,冷却时间2~2.5h,制成半成品;s7、表面处理:冷却后的金刚石半成品装入多工位旋转处理盘上,经过旋转的多个钢丝轮进行表面处理,去灰,去氧化皮,旋转处理盘的转速为15-20r/min,钢丝轮的转速为30-40r/min;s8、喷漆:经表面处理过的金刚石半成品装在喷漆架上喷金属漆;s9、开刃:喷完漆的金刚石半成品装在开刃装置上开刃,开刃装置上设有砂轮,砂轮的转速为30-35r/min。

15.与现有技术相比,本技术可以获得包括以下技术效果:本发明设置了新的制备基体与胎体粉末的原料配比,增加了合金粉末的配比,可以提升基体与胎体的强度,金刚石颗粒体积浓度从一般的8%提升到11%,增加胎体的强度的同时提升了金刚石颗粒的覆盖面,进一步提升切割强度,并且在刀头与基体之间设置了过度层,过度层的原料配比可以增强刀头与基体连接的韧性,进一步提升抗冲击性。

16.当然,实施本技术的任一产品必不一定需要同时达到以上所述的所有技术效果。

17.附图说明

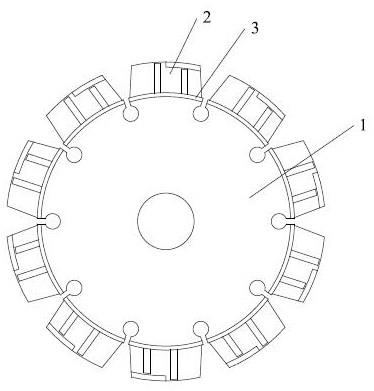

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:图1是本发明一实施方式的锯片的示意图。

19.附图标识基体1,刀头2,过渡层3。

20.具体实施方式

21.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

22.请参考图1,图1是本发明一实施方式的锯片的示意图。

23.一种高强度抗冲击金刚石锯片,包括:基体1与多个刀头2热压烧结成型;刀头2具有金刚石颗粒与胎体粉末;刀头2上与基体1相接处设有过度层3。一种高强度抗冲击金刚石锯片的制备材料,基体1部分包括如下重量百分比的成分:铜35~40%,锡5~10%,超细铁粉18~24%,普通铁粉10~15%,铜锡合金粉1~10%,铁镍合金粉7~15%,磷铁合金粉3~8%;胎体粉末包括如下重量百分比的成分:钴18~25%,铜30~40%,锡4~8%,铁粉14~30%,合金粉13~23%,碳粒1~3%;过度层部分包括如下重量百分比的成分:铁48~60%,锰3~5%,钴35~45%;金刚石颗粒体积浓度为8~15%。过度层3的厚度为0.5~2mm。

24.实施例一:一种高强度抗冲击金刚石锯片的制备工艺:s1、按配方配比好基体1、金刚石颗粒、胎体粉末以及过度层3的原料,基体1部分包括如下重量百分比的成分:铜35%,锡9%,超细铁粉19%,普通铁粉14%,铜锡合金粉5%,铁镍合金粉11%,磷铁合金粉7%。胎体粉末包括如下重量百分比的成分:钴22.3%,铜35.2%,锡6%,超细铁粉14.7%,普通铁粉6%,铜锡合金粉5%,铁镍合金粉6%,磷铁合金粉3%,碳粒1.8%。过度层3部分包括如下重量百分比的成分:铁57%,锰3%,钴40%;s2、过筛:经步骤一备好的配料依次过35、40、45目网筛进行三级筛选;s3、混合:将酚醛树脂按比例添加到s1步骤中配比好的各个原料中充分混合;s4、烧结:将混合好的各个原料倒入相对应的模具中,在180

°

c的温度下热压5分钟,分别得到预成型的基体1、刀头2以及过渡层3,过度层3的厚度为1.5mm;s5、冷却:将成型好的基体1、刀头2以及过渡层3放在同一模具上在850

°

c的温度和350kg/cm2的压力下热压烧结1.5~2h成型成最终的锯片;s6、烧结完成后,通过升降机构将烧结炉移出,继续通过氮氢混合气冷却,通入量0.8-1.0m3/min,冷却时间2~2.5h,制成半成品;s7、表面处理:冷却后的金刚石半成品装入多工位旋转处理盘上,经过旋转的多个钢丝轮进行表面处理,去灰,去氧化皮,旋转处理盘的转速为15-20r/min,钢丝轮的转速为30-40r/min;s8、喷漆:经表面处理过的金刚石半成品装在喷漆架上喷金属漆;s9、开刃:喷完漆的金刚石半成品装在开刃装置上开刃,开刃装置上设有砂轮,砂轮的转速为30-35r/min。

25.实施例二::一种高强度抗冲击金刚石锯片的制备工艺:s1、按配方配比好基体1、金刚石颗粒、胎体粉末以及过度层3的原料,基体1部分包括如下重量百分比的成分:铜37%,锡7%,超细铁粉19%,普通铁粉13%,铜锡合金粉6%,铁镍合金粉14%,磷铁合金粉4%。胎体粉末包括如下重量百分比的成分:钴23%,铜32%,锡6%,超细铁粉10%,普通铁粉7%,铜锡合金粉7%,铁镍合金粉9%,磷铁合金粉4%,碳粒2%。过度层3部分包括如下重量百分比的成分:铁51%,锰4%,钴45%;s2、过筛:经步骤一备好的配料依次过35、40、45目网筛进行三级筛选;s3、混合:将酚醛树脂按比例添加到s1步骤中配比好的各个原料中充分混合;s4、烧结:将混合好的各个原料倒入相对应的模具中,在180

°

c的温度下热压5分钟,分别得到预成型的基体1、刀头2以及过渡层3,过度层3的厚度为1.5mm;s5、冷却:将成型好的基体1、刀头2以及过渡层3放在同一模具上在850

°

c的温度和350kg/cm2的压力下热压烧结1.5~2h成型成最终的锯片;

s6、烧结完成后,通过升降机构将烧结炉移出,继续通过氮氢混合气冷却,通入量0.8-1.0m3/min,冷却时间2~2.5h,制成半成品;s7、表面处理:冷却后的金刚石半成品装入多工位旋转处理盘上,经过旋转的多个钢丝轮进行表面处理,去灰,去氧化皮,旋转处理盘的转速为15-20r/min,钢丝轮的转速为30-40r/min;s8、喷漆:经表面处理过的金刚石半成品装在喷漆架上喷金属漆;s9、开刃:喷完漆的金刚石半成品装在开刃装置上开刃,开刃装置上设有砂轮,砂轮的转速为30-35r/min。

26.本发明设置了新的制备基体与胎体粉末的原料配比,增加了合金粉末的配比,可以提升基体1与胎体的强度,金刚石颗粒体积浓度从一般的8%提升到11%,增加胎体的强度的同时提升了金刚石颗粒的覆盖面,进一步提升切割强度,并且在刀头2与基体1之间设置了过度层3,过度层3的原料配比可以增强刀头2与基体1连接的韧性,进一步提升抗冲击性。

27.上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。