1.本发明属于铝土矿选矿及氧化铝生产技术领域,特别涉及一种浆化铝土矿选精矿的系统及方法。

背景技术:

2.铝土矿精矿是低品位铝土矿经过研磨、浮选、压滤后生产的品位有提高的铝土矿精矿,具有氧化铝含量高、硅含量低和铝硅比高等特点,是生产氧化铝较好的铝土矿原料之一。目前有些企业采用铝土矿精矿组织生产,一直将铝土矿精矿与原矿石混合后再进入生产流程中,由于精矿水分含量高、粘度大,使用过程中极易造成磨头矿仓下料口、皮带下料口堵塞及磨机衬板螺栓砸松漏料现象,而且存在过度加工等情况,造成磨机系统电耗和设备产能的浪费。

技术实现要素:

3.本发明的目的是提供一种浆化铝土矿选精矿的系统及方法,采用铝土矿选精矿与循环母液混合浆化,解决磨矿设备使用铝土矿选精矿制备矿浆浆液过程中的下料不畅,及过度加工造成细度偏细等问题。

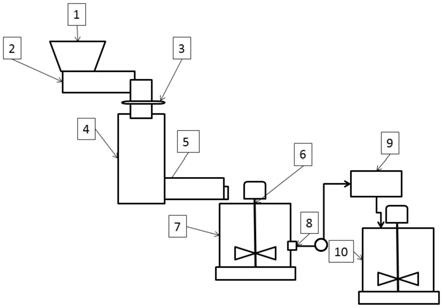

4.本发明的浆化铝土矿选精矿的系统包括进料仓1、浆化器4、浆化增益槽7和回转筛9;进料仓1的出料口与板式给料器2相对,板式给料器2的出口与浆化器进料口3相对;浆化器进料口3装配在浆化器4顶部,浆化器4下部固定安装有浆化器出料口5,浆化器出料口5与浆化增益槽7通过溜槽相配合,浆化增益槽7内安装有复合搅拌器6,浆化增益槽7的中部固定安装有高位出料口8,高位出料口8通过设有渣浆泵的管道与回转筛9的进口连通;复合搅拌器6的搅拌桨位于高位出料口8的下方。

5.上述的复合搅拌器6的搅拌轴底部安装有搅拌桨,搅拌轴底部还安装有搅拌棒,搅拌棒位于搅拌桨相邻两个桨叶之间。

6.上述系统中,进料仓1为漏斗状,顶部设有格栅,格栅的材质为钢。

7.上述系统中,进料仓1内壁上覆盖有助滑板,助滑板的材质为聚四氟乙烯。

8.上述系统中,进料仓1外壁上装配有电振打器。

9.上述系统中,浆化器进料口3的内部设置切割刀,切割刀的刀刃向上,用于切割下落的湿滤饼。

10.上述系统中,回转筛9的出口与合格矿浆槽10的进口相配合。

11.上述系统中,桨叶与搅拌轴之间的夹角为5

°

~25

°

。

12.本发明的浆化铝土矿选精矿的方法是采用上述系统,按以下步骤进行:

13.1、将低品位铝土矿经过研磨、浮选和压滤后生成的铝土矿精矿的湿滤饼,用铲车料斗连续装入进料仓1内,通过进料仓底部的板式给料器2将湿滤饼送入浆化器进料口3;

14.2、将循环母液分为第一部分母液和第二部分母液,第一部分母液占循环母液质量的35~50%;

15.3、湿滤饼经浆化器进料口3进入浆化器4内部;经浆化器进料口3向浆化器4内连续加入第一部分母液;第一部分母液与湿滤饼在浆化器4形成初步混合浆料;初步混合物料的固含量为380~480g/l;初步混合物料从浆化器出料口5经溜槽进入浆化增益槽7,此时第二部分母液也从溜槽同时进入浆化增益槽7,与初步混合浆料混合;

16.4、在启动复合搅拌器6的情况下,初步混合浆料与第二部分母液在浆化增益槽7内继续进行浆化反应,形成二次混合浆料;随着浆化增益槽7内二次混合浆料的增加,二次混合浆料的液面达到高位出料口8,从高位出料口8经过渣浆泵输送到回转筛9;

17.5、进入回转筛9的二次混合浆料经分离杂质后,获得精矿浆液。

18.上述的步骤1中,湿滤饼经过进料仓1顶部的格栅切割后,形成团块状的湿滤饼进入进料仓1内部。

19.上述的步骤1中,铝土矿选精矿落在进料仓1内壁时,从内壁上的助滑板滑下。

20.上述的步骤1中,启动进料仓1外部的电振打器加快进料仓1内部上的湿滤饼脱落。

21.上述的步骤3中,铝土矿选精矿进入浆化器进料口3时,经浆化器进料口3内部的切割刀切割后进入浆化器4。

22.上述的步骤5中,获得的精矿浆液从回转筛9的出口排出,进入合格矿浆槽10。

23.本发明的系统及方法,采用铝土矿选精矿与循环母液混合浆化,解决了磨矿设备使用铝土矿选精矿制备矿浆浆液过程中的下料不畅,及过度加工造成细度偏细等问题,该系统将铝土矿精矿浆化作为一个单独流程,使铝土矿精矿与循环母液在浆化器内充分搅拌调配后直接进入氧化铝生产系统;该系统的应用一方面可以节约磨机配吃精矿的部分电量,还可以减轻原料磨的磨矿产量不足的压力,改善矿石喂料及原料输送过程中皮带粘料、下料口堵塞等实际问题,有利于料浆生产组织,提高生产系统用矿综合铝硅比,充分发挥铝土矿精矿铝硅比高粒度细的优势助力提产降本增效。

24.与传统的精矿浆化器出料不同,本发明的浆化出料为条筛控制溢流出料,保证了浆化室的高料位运行及大块滤饼不易短路,保证了滤饼的浆化时间及效果;浆化后的精矿浆经溜槽流入调配槽,调配槽内配置强力搅拌浆进一步浆化;调配槽在强力搅拌浆上进一步配置了挂链形成了挂链和强力搅拌桨混合深度浆化;调配槽出料为高位出料避免了短路的小块滤饼外出;调配槽出料进入合格原矿浆槽顶的回转筛,经回转筛分离杂物后,合格精矿浆液进入生产系统的原矿浆储槽;配制后的精矿浆经回转筛进入生产流程,避免期间的杂物进入主流程。

附图说明

25.图1为本发明实施例中的浆化铝土矿选精矿的系统结构示意图;图中,1、进料仓,2、板式给料器,3、浆化器进料口,4、浆化器,5、浆化器出料口,6、复合搅拌器,7.浆化增益槽;8、高位出料口;9、回转筛;10、合格矿浆槽。

具体实施方式

26.本发明实施例中精矿浆液的杂质含量按质量百分比《1%。

27.本发明实施例中铝土矿精矿的湿滤饼的铝硅质量比(a/s)=4~6。

28.本发明实施例中循环母液中na2ok的浓度为210~250g/l。

29.本发明实施例中的精矿浆液的固含量为300~400g/l。

30.本发明实施例中铝土矿选精矿的浆化系统的处理量为50~100t/h。

31.实施例1

32.浆化铝土矿选精矿的系统结构如图1所示,包括进料仓1、浆化器4、浆化增益槽7和回转筛9;料仓1的出料口与板式给料器2相对,板式给料器2的出口与浆化器进料口3相对;

33.浆化器进料口3装配在浆化器4顶部,浆化器4下部固定安装有浆化器出料口5,浆化器出料口5与浆化增益槽7通过溜槽相配合,浆化增益槽7内安装有复合搅拌器6,浆化增益槽7的中部固定安装有高位出料口8,

34.高位出料口8通过设有渣浆泵的管道与回转筛9的进口连通;复合搅拌器6的搅拌桨位于高位出料口8的下方;

35.复合搅拌器6的搅拌轴底部安装有搅拌桨,搅拌轴底部还安装有搅拌棒,搅拌棒位于搅拌桨相邻两个桨叶之间;

36.进料仓1为漏斗状,顶部设有格栅,格栅的材质为钢;

37.进料仓1内壁上覆盖有助滑板,助滑板的材质为聚四氟乙烯;

38.进料仓1外壁上装配有电振打器

39.浆化器进料口3的内部设置切割刀,切割刀的刀刃向上,用于切割下落的湿滤饼;

40.回转筛9的出口与合格矿浆槽10的进口相配合;

41.桨叶与搅拌轴之间的夹角为5

°

;

42.方法为:

43.系统的处理量为50t/h,精矿浆液的目标固含量为320g/l;

44.将低品位铝土矿经过研磨、浮选和压滤后生成的铝土矿精矿的湿滤饼,用铲车料斗连续装入进料仓1内,通过进料仓底部的板式给料器2将湿滤饼送入浆化器进料口3;,铝土矿选精矿落在进料仓1内壁时,从内壁上的助滑板滑下;启动进料仓1外部的电振打器加快进料仓1内部上的湿滤饼脱落;湿滤饼经过进料仓1顶部的格栅切割后,形成团块状的湿滤饼进入进料仓1内部;

45.通过调节板式给料器2的运行速度按50t/h定量;

46.将循环母液分为第一部分母液和第二部分母液,第一部分母液占循环母液质量的35%;

47.湿滤饼经浆化器进料口3进入浆化器4内部;经浆化器进料口3向浆化器4内连续加入第一部分母液;第一部分母液与湿滤饼在浆化器4形成初步混合浆料;初步混合物料的固含量为380g/l;初步混合物料从浆化器出料口5经溜槽进入浆化增益槽7,此时第二部分母液也从溜槽同时进入浆化增益槽7,与初步混合浆料混合;

48.铝土矿选精矿进入浆化器进料口3时,经浆化器进料口3内部的切割刀切割后进入浆化器4,减缓大块湿滤饼对桨叶的冲击;

49.在启动复合搅拌器6的情况下,初步混合浆料与第二部分母液在浆化增益槽7内继续进行浆化反应,形成二次混合浆料;随着浆化增益槽7内二次混合浆料的增加,二次混合浆料的液面达到高位出料口8,从高位出料口8经过渣浆泵输送到回转筛9;

50.进入回转筛9的二次混合浆料经分离杂质后,获得精矿浆液;

51.获得的精矿浆液从回转筛9的出口排出,进入合格矿浆槽10;

52.从回转筛出口实测浆化后的精矿浆液固含量325g/l,符合控制计划目标,从回转筛吐渣中定时计量未浆化的选精矿固体量折算数为0.05t/h,有效浆化率为99.9%,浆化效果良好。

53.实施例2

54.浆化铝土矿选精矿的系统结构同实施例1,不同点在于:

55.桨叶与搅拌轴之间的夹角为25

°

;

56.方法为:

57.系统的处理量为100t/h,精矿浆液的目标固含量为400g/l;

58.将低品位铝土矿经过研磨、浮选和压滤后生成的铝土矿精矿的湿滤饼,用铲车料斗连续装入进料仓1内,通过进料仓底部的板式给料器2将湿滤饼送入浆化器进料口3;,铝土矿选精矿落在进料仓1内壁时,从内壁上的助滑板滑下;启动进料仓1外部的电振打器加快进料仓1内部上的湿滤饼脱落;湿滤饼经过进料仓1顶部的格栅切割后,形成团块状的湿滤饼进入进料仓1内部;

59.通过调节板式给料器2的运行速度按100t/h定量;

60.将循环母液分为第一部分母液和第二部分母液,第一部分母液占循环母液质量的50%;

61.湿滤饼经浆化器进料口3进入浆化器4内部;经浆化器进料口3向浆化器4内连续加入第一部分母液;第一部分母液与湿滤饼在浆化器4形成初步混合浆料;初步混合物料的固含量为480g/l;初步混合物料从浆化器出料口5经溜槽进入浆化增益槽7,此时第二部分母液也从溜槽同时进入浆化增益槽7,与初步混合浆料混合;

62.铝土矿选精矿进入浆化器进料口3时,经浆化器进料口3内部的切割刀切割后进入浆化器4,切成小快有利加快浆化速度和避免大块湿滤饼卡死浆化器搅拌致浆化器跳停;

63.在启动复合搅拌器6的情况下,初步混合浆料与第二部分母液在浆化增益槽7内继续进行浆化反应,形成二次混合浆料;随着浆化增益槽7内二次混合浆料的增加,二次混合浆料的液面达到高位出料口8,从高位出料口8经过渣浆泵输送到回转筛9;

64.进入回转筛9的二次混合浆料经分离杂质后,获得精矿浆液;

65.获得的精矿浆液从回转筛9的出口排出,进入合格矿浆槽10;

66.从回转筛出口实测浆化后的精矿浆液固含395g/l,符合控制计划目标,从回转筛吐渣中定时计量未浆化的精矿固体量折算数为0.85t/h,有效浆化率为99.2%,浆化效果良好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。