1.本发明属于化工装置污水处理工艺技术领域,具体涉及一种实现氨水提浓的汽提装置及方法。

背景技术:

2.在化工装置生产中,工艺冷凝液含有氨、h2s、co2等杂质,其中由于氨的含量通常较高,无法直接回用冷凝液,也无法排放至污水处理。在实际生产中,可以采用蒸汽汽提工艺除去杂质后实现进一步回用冷凝液,实现节能降耗的目标。

3.专利cn10986817a公开了一种利用汽提法处理合成氨变换工序含硫含氨污水的方法,含硫含氨污水与来自汽提塔塔底的净化水在进料换热器中换热至60~88℃后进入汽提塔中上部,蒸汽为汽提塔提供热量,汽提塔塔顶的酸性气体送往硫磺回收装置。

4.专利cn105935547b提供了一种污水汽提塔顶酸性气硫化氢气体回收方法,污水汽提塔顶所排出酸性气和加热后的强碱性吸附液同时进入一级或多级旋流喷射吸附器;一级或多级旋流喷射吸附器中吸收了酸性气硫化氢气体的吸附液至循环液槽,经循环液槽盘管加热后用溶液循环泵抽送至脱附、再生一体化装置。

5.在2012年的《化肥设计》中公开了题为“变换冷凝液汽提工艺对设备设计选材的影响”的文章,文中介绍了一种分体塔流程,变换低温冷凝液和不凝气换热升温后由塔顶部给料,汽提气在塔顶冷却器中与低温变换冷凝液换热降温冷却后进入回流槽,不凝气在回流槽顶部引出到火炬,冷凝液自回流槽底部由回流泵送至塔顶参与洗涤。

6.在2013年的《化工设计》中公开了题为“一氧化碳变换冷凝液汽提工艺技术改进探讨”的文章,文中介绍了单塔汽提和双塔汽提两种冷凝液汽提工艺,建议采用单塔汽提侧线抽氨工艺处理含氨量较高的水煤浆变换冷凝液,利用一座汽提塔即可完成变换冷凝液的净化以及将酸性气提与氨分离的任务,侧线抽出的高浓度氨气可以制成氨水或液氨产品。

7.以上所述的凝液汽提工艺流程主要存在的不足是:(1)获得的酸性气未经过冷却直接送至硫回收或者火炬系统,其中含有的氨氮含量较高,最终将导致火炬系统出现碳氨结晶风险;(2)酸性气被冷却后,液相返回汽提塔,将会使得汽提塔内氨出现循环累积,对塔内件造成腐蚀;(3)采用单塔汽提侧线抽氨将酸性气和氨分离,需要增加三级冷却器和分离器等设备,流程复杂,设备投资较高。

技术实现要素:

8.本发明的目的在于针对现有技术存在的不足之处,而提供了一种实现氨水提浓的汽提工艺及装置,将塔顶酸性气冷却后分离出来的含氨污水进一步减压闪蒸后,获得的含氨蒸汽配置为稀氨水,同时降低了外排污水的氨氮含量,以满足下游污水处理厂的指标要求。该工艺流程设计系统无氨氮累积,避免了碳铵结晶风险,减少了设备腐蚀风险,同时可以获得副产品稀氨水,提高了装置运行效益。

9.本发明的目的可以通过以下技术方案实现:

10.一种实现氨水提浓的汽提装置,该装置包括汽提塔,酸性气分离器和闪蒸罐;汽提塔的塔顶输出端通过管道依次与塔顶冷却器和酸性气分离器相连,所述酸性气分离器底部输出端通过减压阀与闪蒸罐相连;所述闪蒸罐顶部输出端通过管道与汽氨冷凝器相连,汽闪蒸罐底部输出端部通过管道依次与污水输送泵和污水冷却器相连。

11.本发明技术方案中:酸性气分离器的顶部酸性气输送至火炬系统。

12.本发明技术方案中:汽氨冷凝器上部通过氮气抽引器与火炬系统相连,汽氨冷凝器底部通过稀氨水输送泵送至界外。

13.本发明技术方案中:所述汽提塔为填料塔或板式塔。

14.本发明技术方案中:所述酸性气分离器和闪蒸罐的内件为丝网除沫器结构。

15.一种利用上述的装置实现氨水提浓的汽提的方法,该方法包括以下步骤:

16.1)来自界外的含氨污水进入汽提塔,被来自管网的低压蒸汽加热在塔内进行汽提分离后,汽提塔顶部含氨酸性气经过塔顶冷却器降温后进入酸性气分离器进行气液分离,气相为酸性气从顶部排出送至火炬系统,液相经过减压阀降压后进入闪蒸罐;

17.2)来自闪蒸罐顶部的含氨蒸汽进入汽氨冷凝器后,不凝气通过氮气抽引器送去火炬系统,冷凝获得的稀氨水经过稀氨水输送泵送至界外;

18.3)来自闪蒸罐底部的污水经过污水输送泵和污水冷却器后送至污水处理厂;

19.4)汽提塔底部获得的净化凝液送至界外。

20.上述方法中:获得的副产品稀氨水质量浓度为8%~20%之间。

21.上述方法中:汽提塔的操作压力在0.3mpa~0.5mpa之间,闪蒸罐的操作压力在10kpa~30kpa之间。

22.上述方法中:闪蒸罐的操作温度在100℃~110℃之间。

23.本发明技术方案中:所述的压力均为绝压。

24.本发明的有益效果:

25.提供了一种实现氨水提浓的汽提装置及方法,将塔顶酸性气冷却后分离出来的含氨污水进一步减压闪蒸后,获得的含氨蒸汽配置为稀氨水,同时降低了外排污水的氨氮含量,以满足下游污水处理厂的指标要求。该工艺流程设计系统无氨氮累积,避免了碳铵结晶风险,减少了设备腐蚀风险,同时可以获得副产品稀氨水,提高了装置运行效益。

附图说明

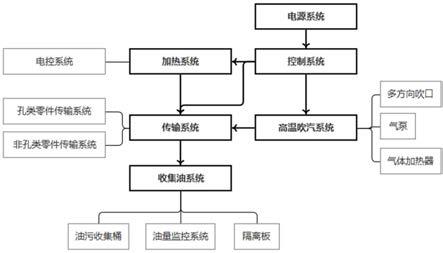

26.图1是本发明的装置流程示意图。

27.图中:1-汽提塔,2-酸性气冷却器,3-酸性气分离器,4-减压阀,5-闪蒸罐,6-污水输送泵,7-污水冷却器,8-汽氨冷凝器,9-稀氨水输送泵,10-氮气抽引器。

具体实施方式

28.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

29.一种实现氨水提浓的汽提装置,该装置包括汽提塔1,酸性气分离器3和闪蒸罐5;汽提塔1的塔顶输出端通过管道依次与塔顶冷却器2和酸性气分离器3相连,所述酸性气分离器3底部输出端通过减压阀4与闪蒸罐5相连;所述闪蒸罐5顶部输出端通过管道与汽氨冷凝器8相连,汽闪蒸罐5底部输出端部通过管道依次与污水输送泵6和污水冷却器7相连。酸

性气分离器3的顶部酸性气输送至火炬系统。汽氨冷凝器8上部通过氮气抽引器10与火炬系统相连,汽氨冷凝器8底部通过稀氨水输送泵9送至界外。所述汽提塔1为填料塔或板式塔。所述酸性气分离器3和闪蒸罐5的内件为丝网除沫器结构。

30.实施例1

31.来自界外的含氨污水25000kg/h,其中nh3含量为0.12%(wt),进入汽提塔上部被来自管网3200kg/h低压蒸汽(0.5mpa)汽提后,塔底获得的26570kg/h净化凝液,氨氮含量≤10ppm,送至界外回用,汽提塔的操作压力控制在0.3mpa;塔顶排出的含氨酸性气被酸性气冷却器冷却至100℃后,进入酸性气分离器进行气液分离后,气相获得205nm3/h酸性气送至火炬系统;液相为363kg/h含氨凝液,压力为0.25mpa,经过减压阀降压至10kpa后,进入闪蒸罐进行闪蒸分离,闪蒸罐操作温度为100℃,闪蒸罐气相为含氨蒸汽,经过汽氨冷凝器冷凝后获得215kg/h,浓度为8%(wt)的稀氨水经过稀氨水输送泵送至界外,汽氨冷凝器排出的不凝气6.4nm3/h,经过氮气抽引器后被送至火炬系统。闪蒸罐底部凝液337kg/h经过污水输送泵和污水冷却器后送至污水处理厂。

32.实施例2

33.来自界外的含氨污水25000kg/h,其中nh3含量为0.12%(wt),进入汽提塔上部被来自管网3450kg/h低压蒸汽(0.5mpa)汽提后,塔底获得的27758kg/h净化凝液,氨氮含量≤15ppm,送至界外回用,汽提塔的操作压力控制在0.35mpa;塔顶排出的含氨酸性气被酸性气冷却器冷却至105℃后,进入酸性气分离器进行气液分离后,气相获得188nm3/h酸性气送至火炬系统;液相为384kg/h含氨凝液,压力为0.3mpa,经过减压阀降压至20kpa后,进入闪蒸罐进行闪蒸分离,闪蒸罐操作温度为105℃,闪蒸罐气相为含氨蒸汽,经过汽氨冷凝器冷凝后获得105kg/h,浓度为17%(wt)的稀氨水经过稀氨水输送泵送至界外,汽氨冷凝器排出的不凝气9.5nm3/h,经过氮气抽引器后被送至火炬系统。闪蒸罐底部凝液373kg/h经过污水输送泵和污水冷却器后送至污水处理厂。

34.实施例3

35.来自界外的含氨污水25000kg/h,其中nh3含量为0.12%(wt),进入汽提塔上部被来自管网3950kg/h低压蒸汽(0.5mpa)汽提后,塔底获得的29640kg/h净化凝液,氨氮含量≤30ppm,送至界外回用,汽提塔的操作压力控制在0.5mpa;塔顶排出的含氨酸性气被酸性气冷却器冷却至110℃后,进入酸性气分离器进行气液分离后,气相获得242nm3/h酸性气送至火炬系统;液相为397kg/h含氨凝液,压力为0.45mpa,经过减压阀降压至30kpa后,进入闪蒸罐进行闪蒸分离,闪蒸罐操作温度为110℃,闪蒸罐气相为含氨蒸汽,经过汽氨冷凝器冷凝后获得268kg/h,浓度为20%(wt)的稀氨水经过稀氨水输送泵送至界外,汽氨冷凝器排出的不凝气15nm3/h,经过氮气抽引器后被送至火炬系统。闪蒸罐底部凝液408kg/h经过污水输送泵和污水冷却器后送至污水处理厂。

36.上述实施例和说明书中描述的只是说明本发明创造的原理,并不因此而限定本发明的保护范围,在不脱离本发明创造精神和范围的前提下,本技术发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。