1.本发明属于航天器总体设计领域,涉及一种航天器三维管路的设计方法。

背景技术:

2.随着数控弯管技术在卫星管路制造中的使用越来越广泛,卫星管路三维数字化模型开始逐渐取代传统图纸来传递管路系统的生产及焊装信息。基于pro/e的管道模块可以实现基本管道布局和实体化设计,但是由于管路系统设计工作的复杂性,采用这种方式的整体设计效率低下。例如,卫星推进系统管路设计会影响到贮箱、推力器布局、星表布局等重要内容,需要先期开展并且迭代更改量巨大,而整个过程当中对于单组元推进系统的设计需要30天

·

人,双组元推进系统的设计更是需要高达45天

·

人,这难以满足日益紧张的卫星任务研制需求。

3.公开号为cn107729665b,名称为《一种航天器管路三维设计系统和方法》的专利公开了一种航天器管路三维设计方法,能够对航天器管路三维设计过程进行统一规划,提高航天器管路三维设计的效率,但其对所需的管路连接关系生成方法未有论述,所设计的管路校验模块仅能进行管路干涉检查,对连接关系的检查未能提供有效工具,而两者均是管路三维设计系统中的关键环节。对照管路原理图依靠人工编写管理连接关系,依靠人工进行管路连接关系正确性检查,不仅均需花费大量时间,而且正确率无法保证。

技术实现要素:

4.本发明解决的技术问题是:针对卫星总体设计领域管路系统设计效率低下问题,本发明提出了一种原理图驱动的航天器管路三维快速设计方法,通过规范化原理图绘制,实现管路原理图的数字化解析和管路连接关系自动发布,一方面为管路三维自动走向设计提供输入条件,另一方面实现了管路三维走向连接关系正确性的自动检查。

5.本发明的技术解决方案是:一种基于原理图驱动的航天器管路三维设计方法,包括如下步骤:

6.(1)将产品信息与图形化符号结合形成管路产品的规范化符号;所述的管路产品包括阀体、管道和管路连通件;所述的规范化符号包括管路产品图例以及内置属性,内置属性中固定不变的量作为常量预先赋值,内置属性中随管路三维设计改变的量作为变量等待赋值;

7.(2)调用所述规范化符号,绘制阀体、管道和管路连通件相互连通的管路原理图;

8.(3)解析管路原理图所包含的图形化信息,对变量进行赋值,而后生成产品配套表和管线连接关系表;

9.(4)利用解析得到的产品配套表,通过索引三维模型库,创建阀体和管路连通件的三维模型,并完成阀体和管路连通件布局装配;

10.(5)布置管道控制线或管路支架组件,完成管路走向规划;

11.(6)根据管线连接关系表,对于每一根管道,在其两端对应的三维模型之间创建三

维连接管线,并布局管道实体模型;

12.(7)依据管道设计要求进行三维模型设计检查;

13.(8)在管道、阀体和管路连通件端口部位装配焊缝实体模型;

14.(9)对管路焊缝编号以及阀体极性信息进行三维标注。

15.进一步的,所述的内置属性,对于阀体包括型谱代号、型谱名称、端口直径、端口数目、产品代号和产品名称,对于管道包括管道名称、管道编号、管道入口信息、管道出口信息,对于管路连通件包括连通件名称、连通件代号、连通件编号、端口数目n、连通端口1信息、连通端口2信息、

…

连通端口n信息。

16.进一步的,所述的常量,对于阀体包括型谱代号、型谱名称、端口直径、端口数目,对于管道包括管道名称,对于管路连通件包括连通件名称、连通件代号、端口数目n。

17.进一步的,所述的变量,对于阀体包括产品代号、产品名称,对于管道包括管道编号、管道入口信息、管道出口信息,对于管路连通件包括连通件编号、n个连通端口信息。

18.进一步的,所述的产品配套表包括阀体、管道和管路连通件,阀体包含产品代号、产品名称和所属装配模型代号;管道产品包含管道代号、管道编号以及所属装配模型代号;管路连通件产品包含产品代号、产品名称、管路连通件编号以及所属装配模型代号;其中所属装配模型代号供产品三维建模使用。

19.进一步的,所述的管路连接关系表为管路原理图中阀体、管路连通件之间相互连通关系的解析化表格,涉及三种类型:阀体和阀体之间管道连接、阀体和管路连通件之间管道连接、管路连通件和管路连通件之间管道连接,每行连接关系表格均包含属性信息:管道代号、管道入口代号、管道入口名称、入口模型代号、管道出口代号、管道出口名称、出口模型代号、管道规格和工作介质。

20.进一步的,所述的创建三维连接管线,依据连接路径最短的要求。

21.进一步的,所述的依据管道设计要求进行三维模型设计检查,检查规则包括:

①

管线出/入口直管段长度适于夹持焊装;

②

管道外壁间距满足热控实施;

③

所有管道折弯半径满足要求;

④

管道实体、阀体及管路支架三维模型包络之间互不重合;

⑤

管道连接关系正确。

22.进一步的,所述的装配焊缝实体模型,位置相同端口使用同一焊缝实体模型。

23.进一步的,所述的阀体极性标注于阀体模型中心区域处,以三维箭头形式,箭头指向与阀体内推进介质流向一致。

24.本发明与现有技术相比的优点在于:

25.(1)本发明定义了内置属性块的标准化原理图符号,一方面方便原理图快速规范绘制,另一方面为原理图驱动管路三维走向设计提供了支撑;

26.(2)本发明通过解析原理图实现管阀件快速布局、管路自动三维走向以及设计检查,取代原卫星管路系统中人工识图、模型转化和复核复审过程,提高了设计效率和设计精度;

27.(3)本发明利用解析得到的产品配套型谱信息和产品型谱化三维模型库,可自动匹配产品型谱创建阀体设备三维模型,并可按照产品配套将管路产品一次或分批装配至一或多处安装面,实现管路产品快速建模和布局设计;

28.(4)本发明面向生产制造开发管道创建编辑、焊缝设计和参数设置、物料信息导出

和管路三维标注等功能,提高管路焊装信息传递效率,从管路设计全生命周期构建管路三维设计系统框架;

29.(5)本发明系统底层以管路三维设计标准、规范为支撑,提高管路三维设计模型的规范性。

附图说明

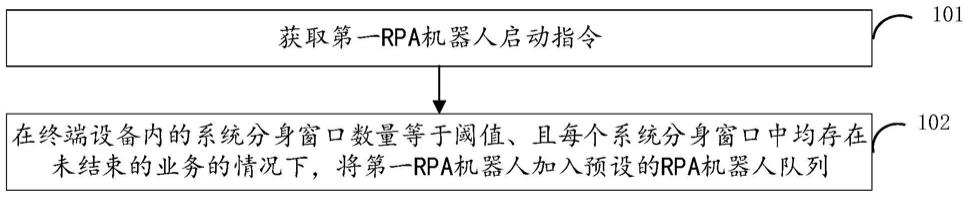

30.图1为本发明方法的流程框图;

31.图2为本发明实施例中规范化管路原理图符号库示例;

32.图3为本发明实施例中规范化原理图示例;

33.图4为本发明实施例中原理图解析示例;

34.图5为本发明实施例中管阀件快速布局示例;

35.图6为本发明实施例中管路自适应走向设计示例;

36.图7为本发明实施例中管路系统专家库示例;

37.图8为本发明实施例中管路三维模型设计模型体系规范示例;

38.图9为本发明实施例中管道和焊缝编号规范示例。

具体实施方式

39.如图1所示,为本发明航天器管路三维快速设计方法示意图,主要步骤如下:

40.(1)将产品信息与图形化符号结合形成管路产品的规范化符号。

41.本发明中,按照产品特点,将管路产品分为阀体、管道和管路连通件。阀体图例内置型谱代号、型谱名称、端口直径、端口数目、产品代号和产品名称共6个属性模块形成规范化符号,其中,型谱代号指为了满足适应多领域发展和批生产任务的需要,对通用产品去型号化定义的代号,如单组元气加排阀1型,fdv-m4/2-1。管道图例内置管道名称、管道编号、管道入口信息(in)、管道出口信息(out)共4个属性模块形成规范化符号。管路连通件图例内置连通件名称、连通件代号、连通件编号、端口数目(1,2,3,4

…

n)、、连通端口1信息、连通端口2信息、

…

连通端口n信息共n 4个属性模块形成规范化符号。

42.产品通用化属性:阀体型谱代号、型谱名称、端口总数、端口直径,管道名称,连通件名称、连通件代号、端口数目预置写入产品图例。型号化属性如阀体产品代号、产品名称,管道编号、管道入口信息、管道出口信息,管路连通件编号、连通端口信息在后续原理图绘制和解析时写入。管道和管路连通件编号,为同直径管道或同一类型管通件使用顺序号,初始值为1,后续依次递增。

43.可根据管路系统专业型谱,建立不同专业系统的规范化符号库,供原理图绘制多次复用。

44.(2)调用规范化符号,绘制阀体、管道和管路连通件相互连通的管路原理图,产品代号和产品名称写入阀体图例属性模块。

45.原理图绘制的可选软件为microsoft visio等流程图和示意图绘制软件,先按照管路原理自上而下绘制管路系统走向原理图,然后为各阀体图例设置产品代号和名称。图例方位按照清晰、美观原则放置,同一类管道和管路连通件编号,第1次使用编号为1,后续以1为增量自动递增,互相连通的阀体、管道和管路连通件等图例端口保证重合,以供后续

解析管道连接端口信息。

46.(3)解析原理图图形化信息,读取原理图中管道图例起始和终止端所连接图例产品的属性信息(如阀体产品代号和产品名称信息),写入管道图例内置管道入口信息和管道出口信息,同时生成管路系统产品配套表和管路连接关系数据化表格。

47.本发明中产品配套表包含阀体、管道和管路连通件共三类产品。阀体产品包含产品代号和名称以及所属装配模型代号共3个属性列。管道产品包含产品代号、管道编号以及所属装配模型代号共3个属性列。管路连通件产品包含连通件代号、名称、编号以及所属装配模型代号共4个属性列。其中,所属装配模型代号为后期设置,供产品三维建模使用。

48.本发明中管路连接关系表格为管路原理图阀体、管路连通件之间相互连通关系的解析化表格,涉及三种类型:阀体和阀体之间管道连接、阀体和管路连通件之间管道连接、管路连通件和管路连通件之间管道连接,每行连接关系表格均包含属性信息:管道代号、管道入口代号、管道入口名称、入口模型代号、管道出口代号、管道出口名称、出口模型代号、管道规格(单位mm)和工作介质(氧、燃或甲基肼),供生成管路连接和管路连接关系检查使用,其中,管道代号按照命名规则模板顺序编号。

49.(4)利用解析得到的产品配套表,通过索引产品型谱匹配创建阀体和管路连通件三维模型。

50.三维模型按照如下命名规则生成:三维模型代号、名称按照产品配套表中产品代号和名称配置,同一代号多次安装产品如管路连通件,产品代号后接续编码号,保证产品配套表与三维模型一一对应。

51.若已建立型谱化产品三维模型库,则可依据产品配套表和三维模板自动建立对应产品的阀体和管路连通件三维模型。

52.(5)依据管路产品布局和管路三维模型体系设计,完成阀体和管路连通件布局装配。

53.首先配置管路产品如阀体和管路连通件所属装配模型,相应模型代号写入产品配套表对应属性列,然后将阀体和管路连通件三维模型依据布局设计装配至管路系统所属装配模型。

54.根据所属装配模型数量将管路产品分成一组或多组,布局两种方式从手动点选和按管路流向关系按一定间距分散布局任选其一。例如:整个管路产品30台,可以一次装在一个舱板上,也可以20台装在a板,10台装在b板。

55.(6)在管路系统安装布局区域,布置管道控制线或管路支架组件完成管路走向规划。

56.本发明中管路走向规划通过布置管道控制线和管路支架组件两种方式完成。

57.首先在管道出入口之间建立快速直连路径,然后沿此路径在舱板、壳体等管路布局区域的投影按管路固定间距要求(一般不大于300mm)添加管路控制线或管路支架组件作为控制点完成管路走向规划。

58.管路控制线为具有特定长度的虚拟直线特征(其长度与管路固定卡箍长度一致,一般10mm),与安装板面平行且其直线特征一端端点或直线中点相对安装舱板布局坐标系的位置为参数化设置。

59.管路支架组件由管路卡箍和卡箍支架组成,卡箍将管道固定于卡箍支架上,卡箍

支架用于实现管道产品在管路系统安装板的连接固定,与管路控制线类似,管路支架组件卡箍轴线与安装板面平行且其卡箍端点或中点相对安装舱板布局坐标系的位置为参数化设置。

60.利用管路控制线进行管路走向规划调整方便占用内存小,管路支架模型后续可以按照卡箍中心与控制线对齐的方式装配到位。借助管路支架组件进行路径规划,更直接。二者可依据管路系统规模和设计程度进行选取。

61.(7)根据管线连接关系数据表格,在入口和出口模型代号对应三维模型之间创建三维连接管线和管道实体模型。

62.首先对管路连接关系数据化表格进行管道出/入口三维模型检查,保证管道出/入口均有对应三维模型;然后在各管道入口模型和出口模型之间按照过管路控制线/管路支架组件且连接路径最短的要求创建三维管线,最后依据连接关系数据化表格中管道规格和工作介质的参数属性要求创建三维管道模型。

63.(8)依据管道设计要求进行三维模型设计检查。

64.本发明中检查规则定义为:

65.①

管线出/入口直管段长度适于夹持焊装(如直段长度不小于20mm);

②

管道外壁间距满足热控实施要求(如管道外壁间距不小于6mm);

③

所有管道折弯半径满足要求(如折弯半径为管道外径4倍);

④

管道实体、阀体及管路支架三维模型包络之间互不重合;

⑤

管道连接关系正确:管路连接关系表格中管道出/入代号与管道出/入三维模型代号一致。

66.(9)在管道、阀体和管通件端口部位装配焊缝实体模型,位置相同端口使用同一焊缝模型。

67.本发明中焊缝模型使用圆柱形带箭头模型,圆柱模型中心设置笛卡尔坐标系,z向沿圆柱轴向,该坐标系与管道/阀体/管通件端口坐标系重合装配,箭头方向代表管路介质在产品内流向。

68.(10)以列表形式输出管道长度和焊缝信息。

69.本发明中管道长度列表包含管道代号、管道长度和管道类型三个属性列,管道类型包含直管和弯管,焊缝信息列表包含焊缝编号、焊接始端和终端信息三个属性列,通过读取焊缝中心点对准端口处的阀体、管路连通件或管道模型代号获取焊缝信息。

70.(11)管路焊缝编号、阀体极性信息三维标注。

71.本发明在焊缝模型中心处标注焊缝顺序编号,阀体极性标注于阀体模型中心区域处,以三维箭头形式,箭头指向与阀体内推进介质流向一致。

72.实施例

73.应用上述方法和设计系统开展某卫星管路三维设计。

74.首先是规范化原理图的检查和绘制。本实施例中原理图中所使用的图形符号包含阀体符号、管线符号和管路交叉点符号,各类图形符号预置属性定义(如图2所示),与单组元推进系统型谱化产品一一对应,使用标准化符号绘制的规范化原理图如图3所示。

75.然后通过原理图解析读取规范化原理图中的图形化信息。本实施例利用c 语言二次开发将管阀件之间的逻辑关系转化成可扩展标记语言文件(xml文件),如图4所示。

76.接下来,对照管路系统产品配套和型谱,依次调用管路系统专家库中过滤器组件、加排阀组件、压传组件、推力器组件和自锁阀组件进行管阀件快速建模和布局,如图5所示。

77.再利用管路智能走向设计模块进行管路三维走向设计,依次进行:

①

阀体设备三维模型准备和管路连接关系检查,在软件系统中对照原理图产品配套对管路系统所需的三维模型存在缺失情况进行检查。

②

管路路径快速连接和调整:按照解析的管阀件连接关系自动匹配管路起始端和终止端,选取管路支架为走向控制点,微调折弯角度完成管道路径连接,具体如图6所示。

78.接下来进行管道创建编辑,根据管路路径、管线定义和管路连接关系生成管路实体,同时支持管道颜色设置、贮箱/气瓶引出管快速打断生成。

79.再进行管路设计检查。通过程序遍历访问管路设计参数,运行算法分析判断是否符合生产标准实现。依次完成管路连接正确性检查、管路焊接直段长度检查、管路间距计算统计和x光正交双向透照检查。

80.最后进行焊缝设计和参数设置、物料信息编辑导出和管路三维标注。

81.系统基于的管路系统专家库包含航天器管路布局设计所需的管阀件库、管路连通件库、管路支架库共3类数据库(如图7)。系统所支撑的底层规范包含管路系统模型体系规范、管路产品命名规范共三类,模型体系规范用于规范所生成航天器管路三维模型体系(如图8),如阀体布局模型、管路支架、连接件、管道设计模型等在总体模型中并行布置,其中管道模型和焊缝模型按照如图9所示规则编号。

82.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。